空间无损检测技术评述

2015-12-23刘战捷

刘 慧,刘战捷

(北京卫星制造厂,北京 100094)

0 引言

1965年苏联第一颗人造卫星发射成功,人类进入航天飞行器发展的新时代。随着航天飞行器的不断发展,特别是空间站等长期在轨载人飞行器的投入使用,如何在运行期间确保飞行器安全性和可靠性受到人们极大关注,并开始探索如何在空间实施航天器的无损检测(nondestructive evaluation,NDE)。NASA 曾对国际空间站(ISS)的在轨无损检测进行定义,认为无损检测广义上包含对任何异常情况的检测,故泄漏传感器、振动传感器、污染检测器甚至原子氧作用检测传感器都属无损检测设备;而狭义的无损检测技术则仅包括对材料缺陷的探测[1]。本文将主要针对空间环境下,对航天器材料损伤和修复生产的工艺缺陷可采用的无损检 测技术进行论述。

受空间失重条件及火箭载荷的限制,空间环境下实施无损检测的要求与地面检测不同。在微重力条件下,人的方向感丧失、力感复杂,特别是当操作需要精确导向时,操作和结果反馈可能产生混乱。因此,对需要航天员手动操作的检测工作,必须尽可能实现自动化、简易化。无论是舱内还是舱外的操作,从安全性考虑检测设备都需要具有低辐射、无尖锐边角、低放热、低放电危险等特性;为降低发射载荷,需要设备体积小、重量轻、位置适用性好;从操控性上,需要检测设备能够单手操控,无须进行复杂操作培训,无须系统校准,检测结果直观易于判断等。为此,各航天机构进行了专门的研究和开发,为执行不同航天任务的飞行器配备相应的在轨运行状态下适用的无损检测技术和设备,以保证空间飞行器的安全、可靠运行[2-3]。

1 空间无损检测的发展

20世纪80年代,NASA 针对其空间站项目开展了空间无损检测技术的研究,并成立了专门的工作机构,对在轨无损检测需求进行分析,根据空间站质量机构提出的要求制定解决方案[1]。有人将航天系统中无损检测的应用范围划分为制造过程及结构完整性检测、健康监测和空间使用维护3 个方面,其中健康监测采用嵌入的智能传感器和传感结构对飞行器的飞行前和在轨状态进行监控;空间使用维护是采用无损检测技术为在轨损伤修复、部件更换以及空间建造的过程提供检测,需要检测设备具有低能耗、高可靠性、小型化以及专用性等特点[3]。

1993年,NASA 的空间技术相关组织(Space Technology Interdependency Group,STIG)年会上提出“空间建造、修复和维护应急工具箱”的概念,该项目计划向空间的舱内活动(intra-vehicular activity,IVA)和舱外活动(extra-vehicular activity,EVA)提供焊接、切割、喷涂、加热和清除操作的工具以及对应的无损检测技术和设备,同时为哈勃望远镜计划、长期轨道飞行器、空间站以及载人登月、火星计划做好充分准备。对于材料缺陷的检测,提出采用电磁学、超声、射线和光学的方法,其中超声方法包括有接触和非接触2 类,采用压电传感器或电磁超声传感器接收信号;光学方法包括红外、激光散斑等方法,利用飞行器在低地球轨道45 min 的昼夜交替周期,在检测表面产生动态热梯度,为光学无损检测提供足够的热加载,可有效降低检测设备载荷[4]。

2011年在俄罗斯举行的ISS 在轨泄漏探测和修复委员会国际技术交流会,将微流星体和空间碎片(MMOD)损伤泄漏后ISS 的结构修复作为一项重要议题,会议讨论认为需要确定MMOD 造成ISS 舱体损伤的程度以及所有修复后的情况,而这两者都需要采用无损检测方法。2012年,NASA的一个研究小组开始着手探索NDE 如何用于在轨操作,明确NDE 设备的相关要求。该小组总结了NED 设备的2 种使用情形:1)由于微流星体和空间碎片造成的空间站能够承受的压力壁渗漏,采用舱内贴片工具修复,随后的结构评估将采用舱内操作的NED 方法;2)如果泄漏尺寸太大已经不能采用即时的方法进行修复,航天员被迫放弃此舱段时,须通过舱外活动修复舱体并恢复压力,此时确定修复效果仍需用NDE 设备进行检测。根据检测的要求,NASA 的研究小组组织专家、专业检测人员和航天员对设备的操作和使用性能进行全面评估,并按照ISS 搭载设备要求对无损检测设备进行设计和测试[5-6]。

乌克兰的巴顿焊接研究所是世界上最早开展空间焊接技术研究的机构,其空间焊接技术甚至被NASA 引入使用。该研究所针对压力管路和舱体空间焊接前后被检部位表面和内部状况,采用了激光干涉、涡流和视频的检测方法进行检测,并设计了易于操作的设备结构和一体化探头,使空间检测更加方便、有效[7]。

2 各种无损检测方法探索

2.1 超声检测

空间运行的航天器舱内压力正常情况下约为1个大气压,如果出现气体泄漏则在漏孔周围会产生高频声波,通过检测这种声波能够快速确定泄漏的位置。NASA 在2001年开发出CTRL System’s UL101 设备(见图1)。

图1 CTRL System’s UL101 便携式超声波检漏设备 在空间站上的应用 Fig.1 CTRL System’s UL101 ultrasonic leak inspector used in International Space Station

该设备经过飞行验证后通过STS-104 任务送到ISS 上用来在同年7月任务中检测空间站气闸舱的气体泄漏。第1 次使用成功后,NASA 在2003年第3季度开始在所有的天地往返任务中配备该设备。通常情况下,环境背景噪声的振幅低于漏孔声波的振幅,但2004年再次在空间站中使用UL101 设备时,航天员无法找到漏孔并进行定位,为抑制背景噪声干扰不得不将仪表和有效载荷关闭。NASA 的另一 种超声NED 设备,虽然未经过飞行验证,但在肯尼迪空间中心被用来检查航天飞机和发射垫的泄漏,它专门被设计成采用传感器的尖端感应超声波,可发现微小的泄漏[9]。

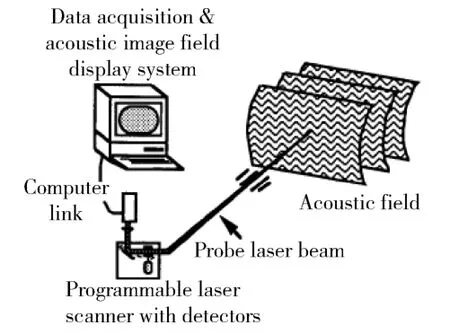

传统的超声检测方法,一般需要在被检物件表面和探头表面使用液态耦合剂,使声波穿透空气进入被检测物件内部,但在空间实施有困难,为此有人提出了激光超声方法(如图2所示)。采用一种激光束探针发射脉冲激光信号并扫描整个待检测表面,使被检测物体表面受热激发超声波脉冲信号。由于超声波是物体受热激发的,并在物体表面和内部进行传播,所以它携带有物体的厚度、缺陷、应力以及结构等信息。接收系统利用检测激光照射样品表面,超声振动对它的反射光进行调制,将超声振动信息转变为光信息,再利用干涉仪测量细微的光程或光频率变化。通过对光信号的探测、放大和降噪处理,最终得到反映样品情况的图像信号。此方法适合于大面积区域的远距离自动检测,且方便快速[3]。

图2 远距离声场检测 Fig.2 Remote scanning of acoustic fields

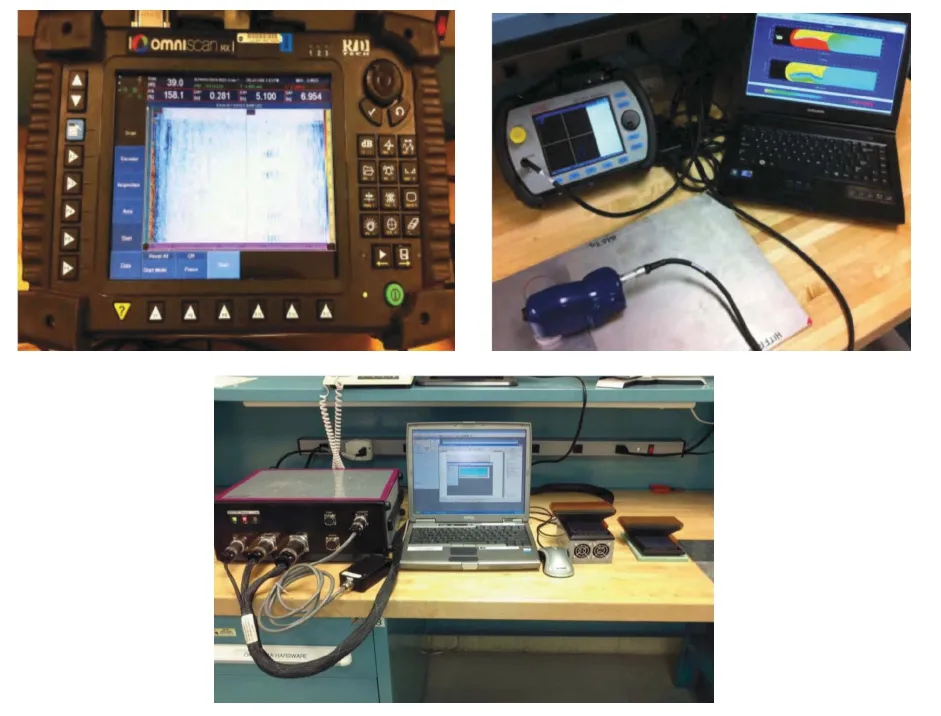

2013年,NASA 的无损检测研究小组对ISS舱体受微流星体和空间碎片撞击产生的损伤及修补后的情况进行无损检测,采用了3 种商业化的便携式超声相控阵设备(见图3)和3 种涡流检测设备对带有7 类典型缺陷的试件分别进行了检测,结果显示超声设备的检测和损伤评估结果明显优于涡流检测设备,均能够满足ISS 舱体的检测需求。由无损检测专家、ISS 操控和空间电子器件认证专家以及航天员组成的评估小组,对设备的舱壁非破坏性损伤检测能力、零重力环境中航天员的操作方便性、对舱内设备的影响性以及ISS 搭载设备的符合性进行评估,初步确认其符合ISS 检测要求,并计划对零重力下的作用力施加、对应的传感器和扫查辅助装置进行进一步研究开发[5]。

图3 进入NASA 综合评估的3 种超声相控阵设备 Fig.3 Three kinds of phased array ultrasonic test device for NASA’s assessment

2.2 电磁学检测

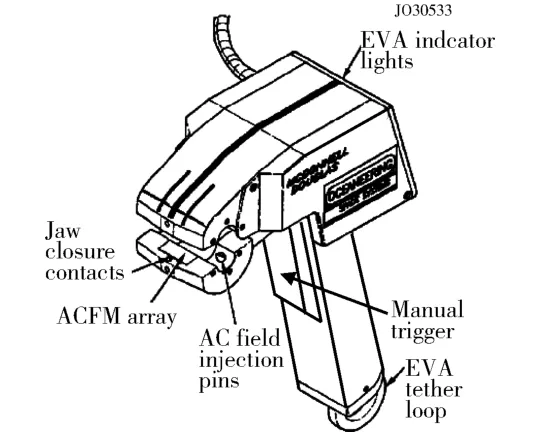

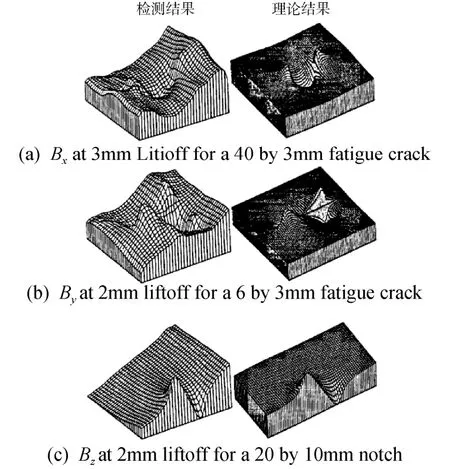

受空间碎片、热循环和粒子辐射影响造成的航天器压力管路损伤,需要进行焊接修复。针对航天器的薄壁小直径(直径0.5 英寸、壁厚0.035~ 0.063 英寸)压力管道焊接前后的质量检测,加拿大的Kerry Michaels 和美国的Greg Hughes 提出采用交变电磁场检测(ACFM)设备(见图4),其检测结果如图5所示[10]。

图4 手持ACFM 管路焊接检测装置 Fig.4 EVA hand tool for ACFM ND tube weld inspection

图5 ACFM 检测结果与理论结果比较 Fig.5 Comparison of experimental and theoretical results for ACFM device

该设备利用电磁技术,探头采用多元阵列排布,在工件中感应出均匀的交变电流,检测工件表面磁场的变化,并通过软件系统成像,从而实现对缺陷的评估。由于采用大面积均匀电场,与涡流小区域电场衰减较快不同,其电磁场衰减时间长,其检测对表面的提离和探头取向差异不明显。为方便在轨检测人员使用,该设备设计为小型手持控制式,检测信号传回舱内控制电脑成像并评估[10]。

2013年,NASA 的无损检测研究小组对3 种涡流检测设备(图6)的ISS 舱壁损伤检测能力进行了评估,其结果能够满足对缺陷检出的要求,但由于涡流检测对于缺陷的取向、位置等状态判断的精确度和直观性低于超声技术,没有被综合评估小组推荐进行进一步测试和研发[5]。

图6 进入NASA 综合评估的3 种涡流设备 Fig.6 Three eddy current systems were evaluated by NASA’s assessment team

2.3 光学检测

乌克兰巴顿研究所开发了1 套用于空间管路焊接后检测的激光全息干涉检测装置。航天员在空间完成管路焊接后,将1 个小型全息装置装卡到管路上。该设备内置1 个小型激光器,通过光导设备将激光传到被检的焊接区域,由计算机监控记录焊接区域的全息干涉图像,并对全息图像进行对比分析,对被检区域是否存在缺陷作出结论,同时将数据传回地面[7]。

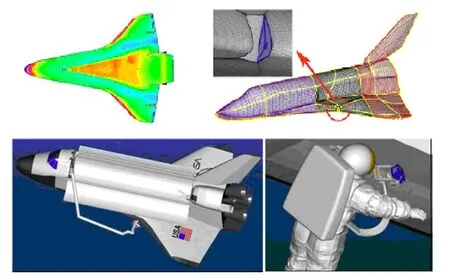

2003年2月,哥伦比亚号航天飞机起飞时由于表面泡沫块对航天飞机机翼前缘的碰撞,造成内部隔热层损伤,返回地球大气层时机翼局部过热燃烧最终导致机毁人亡。NASA 针对发射时撞击给航天飞机带来的损伤,开发了利用红外热成像技术对返回之前航天飞机机翼前缘的碳 碳增强材料进行在轨无损检测和修复的技术,如图7所示[8]。

图7 航天飞机翼缘部位和航天员空间检测 Fig.7 The wing leading edgeof the shuttle orbiter and astronaut’s EVA operation tested by IR inspection

热成像技术利用热加载给被检测物体表面施加一个能量冲击,物体吸收能量后表面温度逐渐降低,在冷却的过程中用设备采集温度变化图像,利用缺陷部位与正常部位降温速度的不同进行检测。NASA 采用光谱范围7.5~13µm 的镜头,其温度分辨率达到0.06℃。

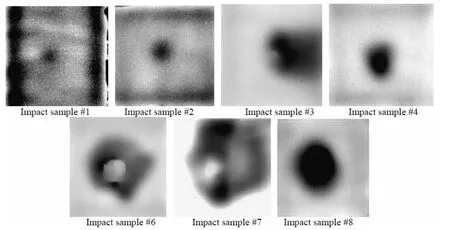

由于空间与地面环境的不同,在轨进行红外热成像检测需要解决热加载源、镜头聚焦和地面缺陷模拟的问题。地面的加热源一般采用2~3 kJ 的闪光灯,但空间无法使用些装置,因此研究人员利用低地球轨道的太阳加热周期,通过航天器姿态调整控制加热起始和结束时间,以获得足够的加载热量。对于镜头聚焦问题,采用了2 种方法进行解决,一种是预先设定几个常用检测距离,由操作的航天员现场判断选用;另一种是操作人员在距离机翼边缘3~6 英尺的地方固定检测,但这种情况下由于机翼平面和T 型封条部位的热量吸收和散射不同,需要加以区分。为真实再现缺陷的产生,研究人员专门制作了一个全尺寸碳-碳增强材料冲击试验装置(见图8),并对模拟的缺陷采用红外热像设备进行了测试,测试结果如图9所示[8,11]。分层缺陷大小从0.5in.(#1)直径到4.5in.×5.5in.(#7)(注:#5 从试验序列取出用于其他试验)。

图8 全尺寸碳-碳增强材料模拟冲击试验装置 Fig.8 Simulated impact testing instrument for reinforced carbon-carbon materials

图9 航天飞机碳-碳增强材料冲击模拟试件的红外 热成像检测图 Fig.9 Processed IR flash thermography data of impacted RCC samples

2.4 多功能一体检测

乌克兰巴顿研究所为航天器密封舱结构焊接后焊缝及影响区的检测设计了专门的便携式设备。该套设备采用了视频与涡流2 种检测方法,视频用于检测焊接区外部表面质量,涡流用于内部结构的检测。考虑到空间焊接可能出现的各种缺陷,包括未熔合、未焊透、裂纹和焊接变形,以及焊接处的不规则形状。设计人员将视频的检测探头与涡流传感器集成在一起,集成的探头对焊缝和焊接周围区域进行扫查时,航天员可通过显示器观察到被检查区域表面的情况,以及该区域涡流信号的变化;此外,该检测设备的2 种检测方式可以独立使用。涡流探头对检测区域进行线性扫查,但通过一个外置的传感器对扫查轨迹进行描述,使传感器的移动与被测物体对应,在显示器中可形成二维平面图像。视频与涡流检测的图像与数据均保存在计算机中,方便对缺陷进行判定和评估[12]。

3 结束语

空间无损检测技术是载人航天领域面临的新课题。尽管采用的无损检测方法在原理上与地面几乎没有本质变化,但针对一项具体技术,其要求与限制条件有较大的不同。如仪器的功耗与电磁兼容性,探测信号的可达性和传播范围,接收信号的分析与处理,检测结果的显示与判读等,必须适应空间在轨环境,满足航天员操作。

目前,国外在这方面也处于探索和研究阶段,尚未形成全面系统的规范体系,技术成熟度远没有达到地面应用的水平。从已获得的文献分析,声学检测、电磁学检测和光学检测的方法将是未来空间无损检测技术研究的重点。射线检测方法由于防护难度大,将难以在空间中应用。在声学检测方面,声发射技术仍然是确定泄漏点的最好方法之一;超声波对结构损伤检测具有优势,除纵波和横波外,Lamb 波和表面波由于具有长距离传输特性将是空间无损检测的重要研究方向之一,但共同的问题是如何抑制背景信号干扰和排除正常结构回波信号对判读的影响;在声耦合方面有可能利用激光超声和电磁超声技术,以扩大传统超声检测的适用范围。电磁学和光学检测在空间无损检测的应用主要体现在特定航天器产品,如何实现检测装置的小型化、智能化将是面临的主要课题。随着航天技术、宇航科学研究和空间应用的发展,对空间无损检测将提出更高、更全面的要求,同时无损检测新技术也在不断被开发使用,检测的结果分析将会更加简单直观,更能适应空间检测技术的需求。

(References)

[1] Salkowski C.Determination of space station on-orbit nondestructive evaluation requirements[J].SPIE,1995(8): 458-464

[2] 吴林,冯吉才,高洪明,等.空间焊接技术[J].航空制造技术,2005(5): 32-35

[3] Djordjevic B B.NDE in space[C]//Proceedings of IEEE Ultrasonics Symposium,1990(2): 997-1002

[4] Tamir D,Flanigan L A,Weeks J L,et al.The SCRAM tool-kit,19940029162[R].NASA Goddard Space Flight Center,1994

[5] Madaras E I .Independent assessment of instrumentation for ISS on-orbit NDE: Volume I,NASA/TM-2013- 218021/VOL1,NESC-RP-12-00824[R].NASA Langley Research Center,2013

[6] Eric I M.Independent assessment of instrumentation for ISS on-orbit NDE: Volume II,NASA/TM-2013- 218021/ VOL2,NESC-RP-12-00824[R].NASA Langley Research Center,2013

[7] Lobanov L M.Methods and equipment for control of defectness and stressed state of constructions[J].Space Technology and Materials Science,2000(6): 48-52

[8] Cockrell C E Jr,Barnes R S,Belvin,H L,et al.NASA research center contributions to space shuttle return to flight (SSRTF),20050223567[R].NASA Ames Research Center,2005

[9] Lvovsky O,Grayson C.Aerospace payloads leak test methodology,20100033653[R].NASA Johnson Space Center,2010

[10] Michaels K,Hughes G.On-orbit NDE: a novel approach to tube weld inspection,19940029158[R].NASA,1994

[11] Howell P A,Winfree W P,Cramer K E.Infrared on-orbit inspection of shuttle orbiter reinforced carbon-carbon using solar heating,20050220694[R].NASA Langley Research Center,2005

[12] Zagrebelny V I,Troitsky V A.Control of defects of welded elements of structures,which operate under the space conditions[C]//European Conference on Nondestructive Testing,8thECNDT Proceeding.Barcelona,Spain,2002-07