太阳电池阵新型互连片微连接技术探讨

2015-12-23王志彬陈萌炯黄三玻王训春

王志彬,贺 虎,陈萌炯,黄三玻,王训春

(上海空间电源研究所,上海 200245)

0 引言

空间级太阳电池阵是由多个太阳电池单体通过互连片连接组成的,互连片的连接性能决定了太阳电池电路的输出性能[1]161-188。随着航天事业的快速发展,飞行器对能源的需求越来越大,寿命也越来越长;而环境条件越来越恶劣,特别是原子氧环境对互连片的侵蚀严重[2],传统的银质互连片已经不能满足使用需求。为解决太阳电池电路的原子氧环境寿命问题,研制了新型钼镀银、可伐镀银的互连片[3-5]。

焊接质量直接决定了太阳电池电路的输出性能,因此焊接技术成为电池电路的一大技术难题。由于互连片厚度通常小于0.05 mm,其焊接技术属于微连接技术,焊接影响因素多;只有掌握影响焊接的因素和规律,才能提高太阳电池焊接的合格率 和可靠性。本文对影响焊接质量的因素进行分析,旨在摸索出太阳电池电路微连接技术参数。

1 焊接界面与焊接方法分析

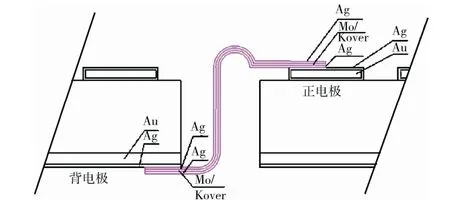

太阳电池阵由多个太阳电池单体串并联组成,电池间通过互连片以焊接方式连接起来,典型焊接界面如图1所示。可以看出,互连片与太阳电池焊接界面为银和银焊接,是比较易焊接的接触界面。

图1 互连片与太阳电池焊接界面 Fig.1 Welding interface between interconnector and solar cell

根据太阳电池阵焊接部位和焊接结构,焊接可分为压焊和钎焊。钎焊属于手工焊接,焊接质量和焊接速度相对较差,不利于工程化批量生产。压焊可以采用自动焊接设备实现,是目前航天器太阳电池阵焊接采用的主要方式之一。太阳电池与互连片的焊接属于压焊中的点焊工艺,采用的设备是平行间隙电阻焊接系统。

2 焊接影响因素分析与工艺试验

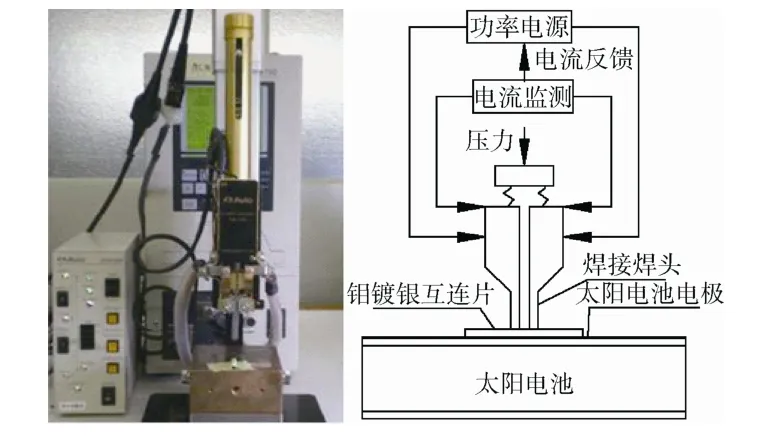

平行间隙电阻焊的焊接设备及焊接原理如图2所示[6]。根据焊接原理和焊接过程,影响焊接质量的因素主要有被焊材料、焊接表面状态以及焊接参数(焊接电流、焊接压力以及焊接时间)等。

图2 平行间隙电阻焊接设备及原理 Fig.2 Equipment and principle of parallel gap resistance welding

2.1 被焊材料

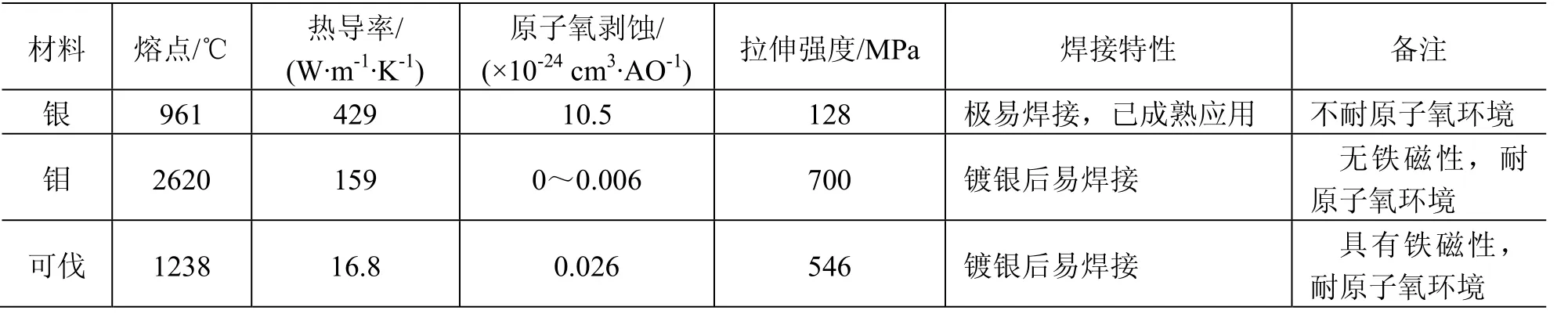

互连片材料种类决定了焊接难易及空间环境适应性。不同金属可以形成合金,也可能不能固熔。常用互连片材料特性如表1所示[1]251-256。

表1 常用互连片材料特性 Table1 Commonly used material properties of interconnector

由表1可以看出,钼与可伐互连片均具有良好的耐原子氧性能,钼还具有较高的导热性和拉伸强度,同时无铁磁性,无疑是互连片长寿命设计的可选材料。为提高钼的可焊性,在其表面镀一层金属银,焊接界面如图1所示。由于金属银具有高导热率和低电阻率,应采用更严格的规范进行焊接。根据太阳电池阵用焊接设备性能及传统工艺经验,选择焊接电流为150 A,焊接时间为80 ms。

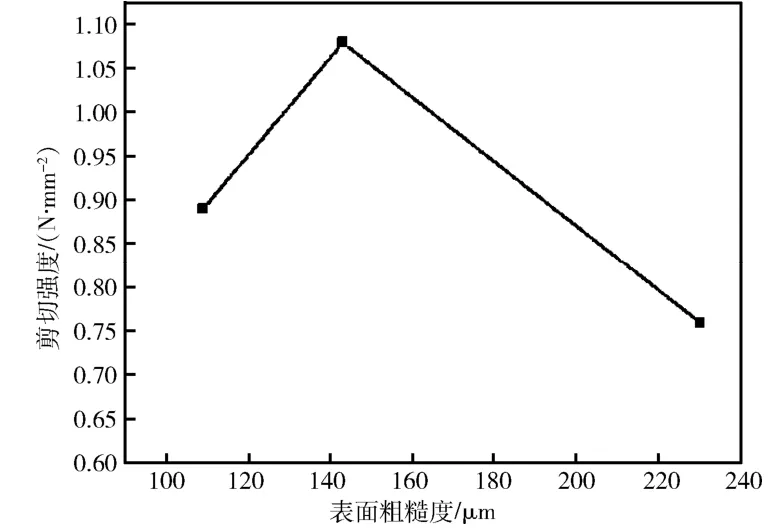

2.2 表面粗糙度影响分析

表面粗糙度主要影响焊接时的接触电阻[7]随互连片表面粗糙度增大,接触电阻增大,有利于焊接初期的生热,能提高焊接强度。但当互连片表面粗糙度过大时,反而造成焊接界面结合不致密,焊接强度降低。焊接电流为150 A、焊接时间80 ms时,互连片粗糙度与焊接强度的关系如图3所示。通过工艺试验发现,表面粗糙度小于150 µm 有利于焊接,实际工程中将钼镀银互连片表面粗糙度控制在100~180 µm 左右。

图3 粗糙度与焊接强度关系 Fig.3 Relationship between roughness and welding strength

2.3 焊接压力

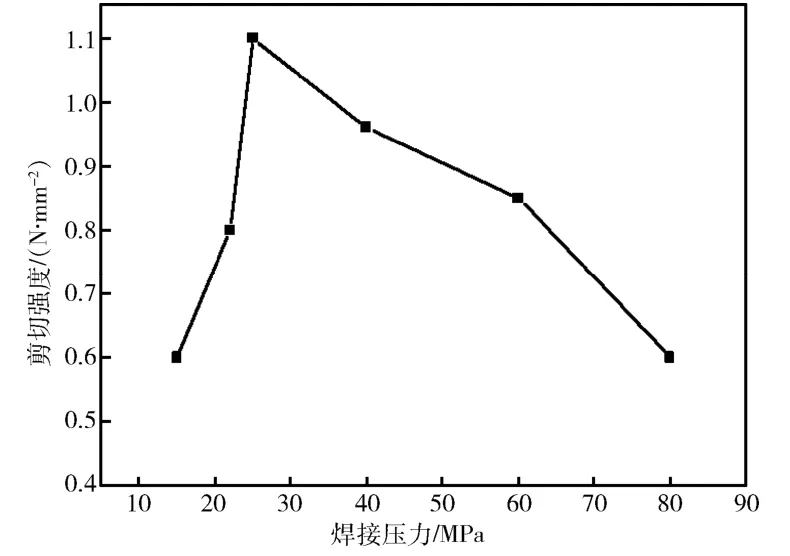

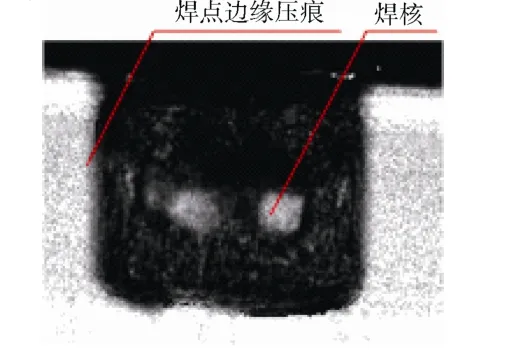

电阻焊接的原理是利用焦耳热进行焊接,点焊时产生的热量Q=Ⅰ2Rt,焊接电流、焊接时间及接触电阻对焊接性能均有影响。其中接触电阻与材料种类、表面状态及焊接压力有关,因此对于确定的钼镀银互连片材料,焊接压力是焊接过程的关键参数。焊接压力主要是通过接触面积和接触电阻来影响电阻点焊过程。其他条件不变的情况下,加大焊接压力会使焊盘接触面积增大,接触电阻和电流密度减小,导致熔核减小;而减小压力,会使接触电 阻增大,温度急剧上升,导致喷溅而无法形成焊核。通过工艺参数摸索,焊接电流为150 A、焊接时间为80 ms 时,焊接压力对焊接强度的影响如图4所示。经焊接工艺试验,确定焊接压力应控制在 30 MPa 左右。焊点压痕如图5所示,焊点边缘规则,焊核饱满。

图4 焊接压力与焊接强度关系 Fig.4 Relationship between the electrode pressure and the welding strength

图5 焊点压痕检测 Fig.5 The dent of the welding spot

2.4 焊接效果

理论上,点焊接头的强度决定于熔核的几何尺寸及其内外质量。一般要求熔核直径随着焊接材料厚度的增大而增大,《焊接工程师手册》[8]中对 点焊熔核质量的一般要求为

其中:dn为熔核直径;δ为焊件最薄厚度。

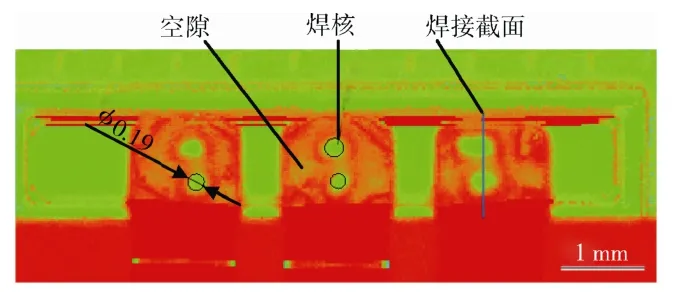

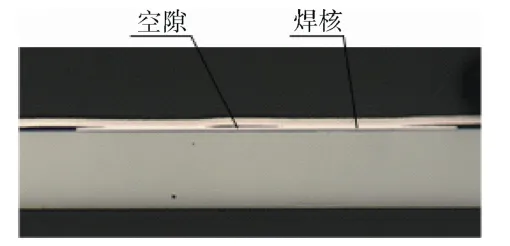

钼镀银互连片厚度为30 µm 左右,根据式(1)计算可得点焊熔核直径应≥27 µm。对太阳电池与钼镀银互连片焊点进行无损检测,得到焊点焊核如图6所示,其焊接截面如图7所示。可以看出,最小焊核直径约为190 µm,远超焊接质量要求。

图6 焊点焊核检测 Fig.6 Testing of the spot welding nucleus

图7 焊接焊点截面检测 Fig.7 Testing of the solder joint section

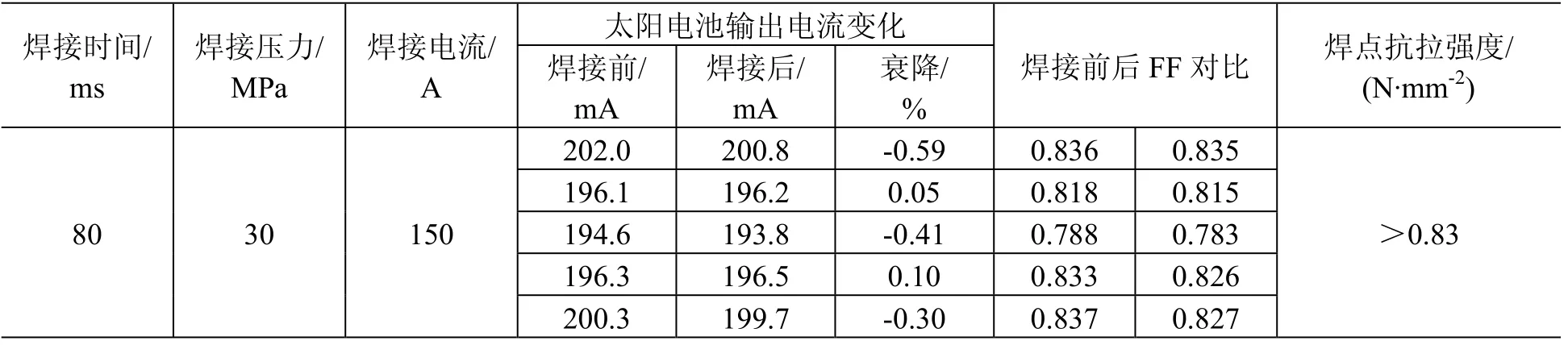

通过大量焊接工艺试验摸索出钼镀银互连片焊接参数,并在试验前后对太阳电池电性能进行测试,具体试验参数与结果如表2所示。可以看出,通过控制焊接过程中焊接电流、焊接压力及焊接时间,可实现钼镀银互连片与太阳电池的良好焊接,焊接前后太阳电池电性能几乎无衰降,满足电性能输出要求;焊接强度大于0.83 N/mm2,满足太阳电池焊接强度指标要求[9]。

表2 钼镀银互连片与太阳电池焊接结果 Table2 Welding results of silver-plated molybdenum connected with solar cell

3 结束语

通过对太阳电池电路焊接工艺过程分析及试验摸索,初步掌握了新型耐原子氧钼镀银互连片的焊接工艺参数,焊接点的焊接强度达到指标要求,为太阳电池阵长寿命设计积累了数据。后续为推进 工程应用,还需开展空间原子氧环境试验及焊接可靠性试验。

(References)

[1] Rauschenbach H S.Solar array design handbook: Volume I[M].California: Van Nostrand Reinhold Company,1976: 251-256

[2] 多数旺,李美栓,张亚明,等.银在原子氧环境中的氧化行为[J].稀有金属材料与工程,2006,35(6): 1057-1060 Duo Shuwang,Li Meishuan,Zhang Yaming,et al.The oxidation behavior of polysrystalline silver films by atomic oxygen[J].Rare Metal Materials and Engineering,2006,35(6): 1057-1060

[3] Gerlach L.Hubble Space Telescope solar generator design for a decade in orbit[C]//Conference Record of the 21stIEEE,ESA/ESTEC,1990: 1308-1313

[4] Herriage M J,Kurland R M.EOS AM-1 GaAs/Ge flexible blanket solar array[C]//IECEC96,Proceedings of the 31stIntersociety,Spacecraft technology.DIV,TWR,1996: 56-62

[5] 黄远,孔德月,何芳,等.辐照损伤合金化制备Mo/Ag层状复合材料[J].金属学报,2012,48(10): 1253-1259 Huang Yuan,Kong Deyue,He Fang,et al.Preparation of Mo/Ag laminar composites by using irradiation damage alloying method[J].Acta Metallurgica Sinica,2012,48(10): 1253-1259

[6] Bebermeier H.The Hubble Space Telescope solar array blanket: post flight technology verification-recent R&D results for the assessment of weld joints[C]//First WCPEC.Hawaii,1994: 1986-1989

[7] 徐春容,黄永德.表面粗糙度对铍青铜微电阻点焊接头性能的影响[J].南昌航空大学学报,2007,21(2): 63-66 Xu Chunrong,Huang Yongde.Effects of surface roughness on joints properties in small-scale resistance spot welding of berylliun copper[J].Joumal of Nanchang Hangkong University,2007,21(2): 63-66

[8] 陈祝年.焊接工程师手册[M].北京: 机械工业出版社,2009: 515-516

[9] GJB 7392—2011 空间用三结砷化镓太阳电池通用规范[S],2011-12-25: 3-10