应用麦肯锡先进管理方法降低煤气消耗实践

2015-12-23王在丰

王在丰

(山钢股份济南分公司,山东 济南 250101)

0 前言

济钢炼铁厂炼焦二车间共四座JN60-6 型60 孔焦炉,6#7# 焦炉分别投产于2005 年4 月和3 月,8#9# 焦炉分别投产于2009 年10 月和11 月,焦炉均为双联火道、废气循环、复热式焦炉,设计周转时间19 小时,设计生产能力4×60 万吨/年。车间以与麦肯锡公司合作为契机,运用先进管理方法,探索降低煤气消耗的途径。

1 煤气消耗分析

车间首先成立组织机构,明确职责和分工,对煤气消耗进行深入分析,绘制焦炉能耗桥,如下(图1):

图1 焦炉能耗桥[1]

2 实施措施

通过焦炉的能耗和热量分析,以巩固降成本优势,挖掘将成本潜力为目标,对照历史最优指标和行业先进水平,量化差值,系统分析,明确思路,以点带面,阶段攻关,全面提升。编制模范车间创建目标、计划、推进措施、实施方案,具体从以下几个方面控制热量损失,降低煤气消耗:

2.1 热工调节的精细化

煤气设备设施维护、保养定期化、标准化、规范化,K均K炉头K横排达标,特别是α 系数达标且记录规范,形成分析制度,长远的眼光规范加热制度。规定调火的日常项目包括:每周必完成废弃样、空间温度、每个炉子一段横排,每两周一个炉头,以及不定期的焦饼中心温度测量、风门调节和小翻板开度调节。以标准化,数据化来衡量焦炉细调水平,以绩效为导向,以可视化为督导,完善热调系统管理,支撑系统能耗较低。

2.2 生产系统流程标准化

首先,对生产班组操作流程优化,原来推焦车拦焦车自行摘门,大量热量浪费,到根据熄焦车指令推焦车拦焦车摘门,敞炉门时间大幅减少,减少热能损失。其次,规范操作用语,加强沟通,统一步调,提高各大机车协调生产的能力。以操作标准化、流程精细化为手段,全面提升操纵水平,支撑系统能耗降低。通过平煤杆改造和平煤操作改进提高焦炉单产,通过标准化操作降低摘门等待时间,通过系统管理提高炉门无烟率。

2.3 设备系统全员设备点检维护精准化

在检修公司点检维护人员不足的情况下,推动自主维护,全员点检,减少因事故抢修影响生产的频次。以全员点检为手段,以设备稳定运行为目的,以自主设备维护、维修为绩效导向。全面提成设备绩效,支撑系统能耗降低。

2.4 进行指标分解

把吨焦耗煤气量影响因素进行指标分解到岗到人,并把吨焦耗煤气量制作图表,把指标分解到班组,实现KPI 可视化,方便各班组看出指标变化情况,车间每天早调会通报,进行业绩对话,进行分析、总结、提高。

2.5 由总公司帮助培训车间内训师

培训合格后,车间制定车间内训师培训计划,通过适时定期的培训提高职工的认识水平和责任心,提升职工参与创建的内在动力,提高对创建的认识,提高理念能力和全员合力。

2.6 各阶段创建计划的实施及固化

持续跟踪,落实各项改进措施的完成情况及目标实现情况,各阶段总结、评比,保证创建目标的完成。

3 实施效果

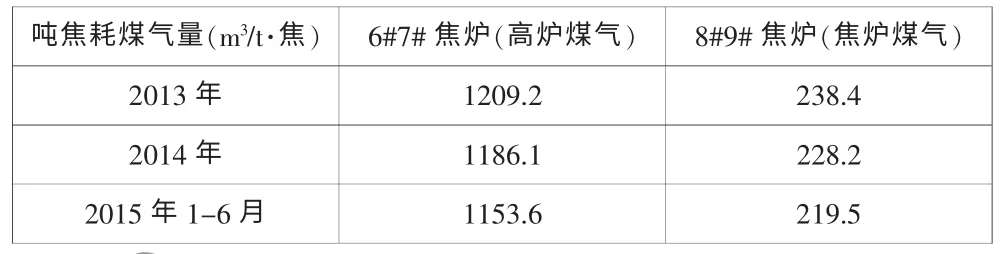

通过应用麦肯锡先进的管理方面,焦炉的煤气消耗有了明显的下降,具体见表1:

表1

[1]苏宜春.炼焦工艺学[M].北京:冶金工业出版社,2010.