浅析变换系统p H值低的原因及处理

2015-12-22姜腾飞崔豪杰烟台巨力精细化工股份有限公司山东莱阳265202

姜腾飞 崔豪杰(烟台巨力精细化工股份有限公司,山东 莱阳 265202)

本公司变换工序生产采用低温变换,热量循环回收采用饱和热水塔工艺,该工艺运行以来,循环热水的pH值始终处于酸性状态,最低低至3.5左右,水、气管道及系统阀门相继出现腐蚀漏点,设备排污阀使用周期短,出现内漏后短时间内便无法使用,直接影响了生产的安全、稳定运行。

1 变换循环热水pH降低的原因

1.1 工艺流程简述

造气工序产出的水煤气(H2S含量:1-2g/m3)先经过湿法脱硫除去大部分的无机硫H2S(处理后为微量),脱硫后的水煤气经过变压吸附Ⅰ段(脱碳段)后脱除大部分的CO2和H2S,被脱除的气体进入500m3气柜中储存,加压后与变压吸附Ⅱ段(脱CO段)尾气混合进入变换工。该部分含硫气体混合回收,一是为了回收气体中的CO和H2,二是为了保证变换入口的H2S含量(≥50mg/m3)。

1.2 pH值低的原因

1.2.1 回收气体中的H2S和CO变换过程中将有机硫转化为无机硫H2S,增大了系统中的H2S含量,在与循环热水的逆向接触过程中,部分H2S和CO2不断溶于水中,使循环热水的pH值降低。

1.2.2 系统压力较高,增大了腐蚀气体在水中的溶解度。系统压力大,气体中个腐蚀性组分的气压也相应增大,水中的腐蚀性气体的溶解度也增大。循环热水的温度也增大了腐蚀性气体对设备和管道的腐蚀速度。

2 腐蚀状况及整改措施

2.1 腐蚀状况

由于设备壁厚较厚,水路管线和阀门首先出现腐蚀漏点,且以漏点为中心的圆形区域腐蚀较重,停车检修时,饱和热水塔内的瓷质矩鞍环填料上全部附着铁红色水垢。排污阀阀口密封面腐蚀尤为严重,由于系统pH值低,采取加大补水量和排污量的方式对系统热水进行置换,排污阀处于常开状态,一般设为双阀控制,后阀门全开,前阀门通过开度调整排污量,当前阀门腐蚀严重无法控制排污量下限时,需关闭后阀门对前阀门进行更换,冷却器和水分离器排污阀同样采用双阀控制。

2.2 整改措施

2.2.1 前期整改措施

前期出现腐蚀现象时,为了降低循环热水的pH值,减少对设备的腐蚀,采用加大热水循环量的方式,加大系统补水量和排污量,整改前后循环热水的pH值变化不明显,。

2.2.2 最终整改措施

通过咨询相关企业和从网上查找资料获知,可向系统内加入稀氨水,中和循环热水中的酸性腐蚀气体,从而提高循环热水的pH值。经与车间领导商议讨论,提出加入氨水中和的4个问题,一是氨水的结构不稳定,受热分解成氨气和水,氨气对变换催化剂是否有影响;二是氨气随变换气进行后工序的变压吸附提氢,是否会增加在氢气中的含量,对后工序氢化反应是否有影响;三是氨水易挥发,恶化操作人员的工作环境;四是变换排污污水中的氨氮含量是否会超标,是否会造成环保问题。最终得出方案,尝试向系统内加入稀氢氧化钠溶液。

2.2.2.1 方案内容

制作一个碱液罐稀释NaOH溶液,利用计量泵将稀释后的NaOH溶液打入饱和热水塔下塔出口管内(也就是热水循环泵的入口管),调节计量泵加入量,使系统内的循环热水的pH值保持在7—9。为防止钠盐在系统内累积,仍需采用加大热水循环量的方式,加大系统补水量和排污量。

2.2.2.2 数据及计算

配碱液用的是NaOH溶液浓度为30%左右,根据现有情况总结出用5桶30%NaOH溶液(每桶22.6L左右)配制碱液,碱液槽有效体积为346L,配出碱液浓度在10%左右,操作人员每5天配一次液,每小时加入量在2.5L左右。(可根据碱液槽的尺寸和泵的打液量进行调节)

2.2.2.3 运行效果

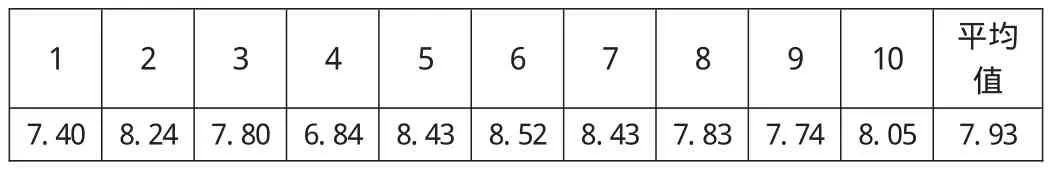

连续10天循环热水中的pH值

3 结语

经过3年的运行实践,达到了整改前的预期效果。变换系统内的循环热水pH值检测结果,90%以上保持在7—9以内,设备、管道和阀门出现腐蚀漏点的频率较以前有很大改观,因腐蚀停车检修的频率降低50%以上。针对此次整改提出两条建议:

3.1 鉴于NaOH溶液对碳钢或不锈钢管道的危害程度,应尽量降低配制碱液的浓度,防止加入时管道局部NaOH浓度过高造成管道发生碱脆或应力腐蚀,同时变换系统内循环热水的温度一般为90—120℃,已超过碳钢耐碱腐蚀的最高温度80℃,故NaOH溶液应采用“低浓多加”的方式。

3.2 变换系统因H2S等酸性气体的存在,碳钢管道、设备和阀门的腐蚀无可避免,而304不锈钢材质对酸性介质有很强的耐腐蚀性,但系统全部采用不锈钢材质,经济性较差。建议可部分采用不锈钢材质,设备类如饱和热水塔和换热器的换热管;所有的热水循环管道;热水循环管线上的开关阀门和低点排污阀;部分常开的排污阀。

[1]王志魁编《化工原理》化学工业出版社.

[2]《小氮肥》2004年02期.李俊霞.《变换工艺改造总结》.

[3]《化工设计》2011年02期.许仁春.《一氧化碳变换系统存在问题及改造措施》.

[4]《化工设备与管道》2004年05期.宁崇克.《碱脆的预防措施》.

[5]《天然气工业》1999年第1期.姜放.《酸性环境中压力容器用钢及腐蚀防护新展》.