焙烧炉热偶支架改进

2015-12-22彭中海陈峰兰州石化公司催化剂厂甘肃兰州730060

彭中海 陈峰(兰州石化公司催化剂厂,甘肃 兰州 730060)

旋转式焙烧炉是分子筛生产过程中的关键设备,焙烧是使分子筛脱出水分、形成独特晶格状的作用。焙烧炉转筒外部用高温烟气加热,转筒内通入过热蒸汽,从而在炉筒内形成一定的气氛温度,使分子筛在脱水的同时发生脱铝补硅反应,来提高分子筛的硅铝比,晶包收缩达到所需求的特征性能。因此焙烧炉的运行质量关系到催化剂品质的好坏。2007年催化剂二套分子筛采用了旋转闪蒸预干燥工艺,经闪蒸干燥后物料成粉末状,然后进入焙烧炉,焙烧炉的运行环境较改造前应用浆式干燥器预干燥后进入焙烧炉,物料得到极大地预干燥效果,焙烧炉的运行环境得到了大大的改善,改造后炉筒运行较平稳,炉筒由于受热不均而发生断裂的问题几乎不再发生。但是炉筒温度测量部件热偶套管及支架由于各方面原因,问题较多,热电偶常出问题,导致设备不能长周期运行,往往开上2-3个月就要停工检修一次,由于焙烧炉内温度高,空间狭小,因而每次检修都需要降温及清理物料,检修难度大、检修时间较长,严重影响了催化剂的生产。

针对焙烧炉套管及支架易坏这一问题,检修时对焙烧炉内热电偶支架其进行了改进,延长了检修周期,确保了催化剂的正常生产。

焙烧炉基本参数;

炉筒规格型号:(直径×壁厚×长度)φ1100*12*24200

材质:0Cr25Ni20

操作温度:≦840℃

物料停留时间:0.5-2h

炉筒倾角:1○

热电偶长度:8m,10m

1 问题提出及分析

二套分子筛4台焙烧炉连续运行4个月后,炉筒内热偶支架总会出现脱落,不能继续使用,被迫停工检修。检修需要炉子降温熄火,待具备检修条件后方可进人检修。从准备检修到检修完成能从新进料生产,往往需要4-7天时间,这一期间打乱生产安排,严重时影响产品的市场供应;同时脱落的部分热偶支架,掉入炉尾搅拌罐内,遇到高速旋转的搅拌器,损坏搅拌器。

因而搞好每次检修,解决热电偶使用周期达到延长焙烧炉的使用周期,成了迫切需要解决的问题。

现在使用的热偶支架存在的问题:

1.1 由于热偶套管固定在炉尾的储料箱上,炉子旋转时,炉筒内热偶套管不转,这样热偶套管与热偶支架间形成相对运动,接触部位产生摩擦磨损,使用中,热偶套管壁渐渐磨薄;同时炉筒内高温物料进行干燥时,存在多种腐蚀性介质,比如存在H+,cl-,NH4+,RE+等腐蚀性离子对热偶套管新磨出的部分进行腐蚀。加速了热偶套管减薄,套管很快形成薄弱点。

1.2 在以往的检修时热偶套管与炉筒没有进行很好的同心处理,热偶套管焊接好后,在炉筒旋转时,热偶套管在固定点产生弯曲。在炉筒周期性旋转时,热偶套管周期性弯曲变形,在套管的薄弱部位易形成疲劳断裂。根据每次检修炉筒内热偶套管断裂部位检查,断裂部位往往发生在热偶支架固定支承磨损部位,或是在热欧套管对接焊缝处。

1.3 每次检修时还可能发现另一种失效形式:热偶支架脱落,热偶套管弯曲变形,就其原因是焊接时热偶套管支架未焊接牢固,炉筒升温旋转后,在物料的挤压下固定热偶套管的支架焊缝腐蚀脱开,继而支架脱落,热偶套管在高温下,在炉内挠动变形,形成热偶套管失效。

2 针对问题解决方案

2.1 热偶套管选择时,尽量选用整根(8m以上,因热电偶长8m)较长DN50无缝管作为热偶套管,避免套管对接形成薄弱部位。若没长管线不得不对接时,两根对接管线需选用同等壁厚,严禁不同壁厚进行对接。并且在对接处两内口需用抛光机倒角R=1mm(方便穿热偶);外口两对接管需打30角破口,在严格按照焊接工艺进行焊接。

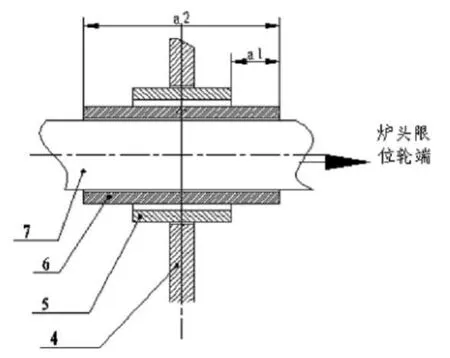

2.2 针对热偶套管易腐蚀磨损减薄,形成套管薄弱点,继而断裂这一特点。方案是热偶套管磨损部位加套保护起来,避免直接接触受磨损。施工时套管外加保护套,热点偶支架加衬套。炉筒旋转运动时,其保护套与衬套形成相对运动产生磨损,热偶组装方式见下图。为了得到好热偶支架制作精度,除热偶套管外所有部件来源于机加工。

2.3 安装要求

安装时首先要确定热偶固定支撑架的安装位置,对所有焊接部位需进行打磨抛光,除去锈蚀及杂物。其次需确定如图所示a1安装尺寸。a1是安装时,炉子静态时炉头滚圈与上限位的距离(需安装时现场测量);

2.4 施工时先以可调节临时支架确定热电偶套管与炉筒的中心,再以临时支架作热电偶支架中间固定圆环,再确定热电偶套管与炉筒在同一圆心上后,固定热电偶支架,拆除可调节临时支架。热电偶套管安装时与固定环间隙控制在10mm以内(直径)。

2.5 焊接(0Cr25Ni20材料)

焊条采用CHS407,在250℃烘烤干燥1小时,用保温桶盛装,以保持焊条的干燥;使用八小时后,再次烘干后方可使用。

规格Φ4 Φ3焊接电流A 140~170 90~110焊接电压V 22~26 20~24焊接速度mm/min≥130≥100层间温度℃60 60

2.6 尺寸计算:

因炉子受热时向炉尾端伸长(前提,限位轮在炉头),而热偶套管固定在储料箱上,受热膨胀时会向炉头端伸长,因此炉筒内固定的热偶支架与热偶套管在炉温升降过程中会形成相对滑动,其最大滑动量就是套管磨损的长度。为保护套管,安装在磨损部位的衬套长度就是a2就是b1热偶支架接触处炉子及热偶支架膨胀量位移量与b2正常运行时限位轮处炉子窜动量以及b3套管与热偶支架固定环接触长度,三者之和。

炉子受热膨胀伸长量:△L=L*a*(t2—t1)=(24.2-1.3)*17.1*10-6*(840-20)=0.321m

其中:t2=840℃(炉筒运行最高温度)

t1=20℃(炉筒冷态时最低温度)

0Cr25Ni20膨胀系数a=17.1(μm/m)·°K

0Cr18Ni9Ti膨胀系数a=12.4(μm/m)·°K

炉长L=24.2m

前托轮离炉头炉筒端面距离为:1.3m

因炉筒膨胀系数a(0Cr25Ni20)=17.1(μm/m)·°K>热偶套管膨胀系数 a(0Cr18Ni9Ti)=12.4(μm/m)·°K,可以用炉筒受前托轮后端受热膨胀量来代替热偶支架接触处炉子及热偶支架膨胀量位移量。

衬套长度a2=炉子的正常运行时炉子伸长量△L+套管与热偶支架固定环长度+炉头托轮与两限位轮之间距离(b1+b2+b3)

计算:衬套长度a2=302+60+80=442mm

3 结语

3.1 通过上述方案的实施,较完满地完成了热偶支架及套管的优化改进,从改造效果看目前运行良好。

3.2 热偶套管壁厚选择。热偶套管壁薄时,在高温炉筒内易导致套管发软变形;但是壁厚较厚时套管自身重量也会导致套管弯曲变形,因而套管的壁厚选择还需要进一步探讨。

3.3 a1,a2的尺寸是关键点,安装时需严格保证其尺寸,否则还会出现热偶支架故障率高的问题。

[1]炼化设备手册.兰州大学出版社,李家民.

[2]催化剂厂二套分子筛操作规程,2009版.

[3]焙烧炉检修规程,催化剂厂.