提高焙烧炉产能的生产实践

2010-09-20唐光其张博倪恒发

唐光其,张博,倪恒发

(河南豫光锌业有限公司,河南济源454650)

提高焙烧炉产能的生产实践

唐光其,张博,倪恒发

(河南豫光锌业有限公司,河南济源454650)

通过设备挖潜、调整原料组成以及优化工艺参数等措施,焙烧炉的产能得以提高,床能率由设计的5.51 t/(m2·d)提高至7.51t/(m2·d)。

沸腾焙烧炉;床能率;鼓风量;配料;富氧鼓风

0 前言

河南豫光锌业有限公司一期10万t电锌工程2005年3月建成投产,二期10万t电锌工程2008年9月建成投产,两项工程均采用常规湿法炼锌工艺,火法系统采用109m2鲁奇式焙烧炉生产焙砂。该沸腾焙烧炉采用流态化焙烧技术,具有传热传质速度快、炉内温度均匀、产品质量好、生产效率高、便于实现连续化和自动化操作等特点。工厂经过多年的技术创新和设备改造,焙烧炉床能率由设计的5.51 t/(m2·d)提高到7.51 t/(m2·d),提高了焙砂的产量。

1 沸腾焙烧炉的基本概况

精矿焙烧的目的是产出合格的焙砂送浸出处理,同时产出具有一定浓度的二氧化硫烟气制取硫酸。公司流态化焙烧炉原设计的工艺参数为:鼓风量48 000m3/h,焙烧温度890±20℃,配备1台蒸发量31 t/h余热锅炉和6组冷却面积为40.2m2的冷却盘管。所处理的锌精矿的主要成分为(%):Zn>47、S28~31、Fe≤12、SiO2≤5、Pb≤1.5、H2O 8~10,产物焙砂可溶锌率大于91%,脱硫率93.15%。

2 提高焙烧炉产能的实践

在5年来的生产实践中,工厂通过优化焙烧炉操作工艺参数,调整入炉含锌物料的组成,增加焙烧炉的冷却面积,以及启用喷淋装置,配加熔铸浮渣或锌焙砂等措施,使焙烧炉床能率由设计的5.51 t/(m2·d)提高到了7.51 t/(m2·d),产能有了较大幅度的提高。

2.1 优化工艺参数

2.1.1 提高焙烧炉鼓风量

焙烧炉原设计鼓风量为48 000 m3/h,床能率5.51 t/(m2·d),风料比1 920m3/t(干基)。经过实践摸索以及借鉴同行业的经验,焙烧炉的鼓风量逐步提高至55 000m3/h,余热锅炉蒸发量为28 t/h,床能率提高至6.31 t/(m2·d)。通过提高鼓风量提高焙烧炉产能的效果明显。

2.1.2 提高焙烧炉沸腾层温度

原焙烧炉焙烧温度设计为890±20℃,实践表明,适当提高投料量,将焙烧炉沸腾层温度控制在920±20℃,可控制焙砂可溶锌率大于91%,余热锅炉的蒸发量小于30 t/h,而继续提高焙烧温度,焙砂可溶锌率迅速下降。为保证焙砂质量和提高焙砂产量,沸腾层温度由890℃提高到920℃,床能率提高0.13 t/(m2·d),达到6.44 t/(m2·d)。

2.2 调整入炉物料的组成

2.2.1 焙烧过程中锌精矿主要组分的行为

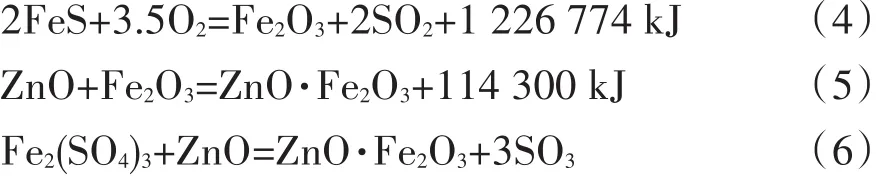

(1)硫化锌。硫化锌在焙烧过程中发生以下反应:

反应(1)是沸腾焙烧的主要反应,焙烧最终产物的比例取决于焙烧的温度、氧分压和SO2分压,其中焙烧温度易于控制。为了满足浸出的要求,采取部分硫酸化焙烧,控制焙烧温度在920℃左右,使大部分ZnS氧化为ZnO,同时控制焙烧产物中有部分ZnO·2ZnSO4,以补偿浸出和电解过程中SO2-4的损失。

(2)硫化铁。高温下硫化铁氧化主要生成Fe2O3,并与呈两性的ZnO结合生成铁酸锌。硫化铁在焙烧中还可生成高铁硫酸盐,其也能与ZnO结合:锌湿法冶金过程中,铁酸锌的存在会降低锌的浸出率,通常通过控制锌精矿中的铁含量和降低焙烧温度来控制铁酸锌的生成量。

(3)二氧化硅。硫化锌精矿中含有2%~8%的SiO2,其以石英矿物晶体形式存在。焙烧过程中SiO2可与金属氧化物反应生成硅酸盐。这些硅酸盐在浸出过程中溶于稀酸,不利于浸出矿浆的进一步处理。因此焙烧时,要求锌精矿中的SiO2含量严格控制在5%以下。

(4)硫化铅。在焙烧温度下,硫化铅焙烧的产物主要为PbO。精矿含铅过高时,大量的PbO与SiO2等生成低熔点的化合物,其中硅酸铅的熔点仅为743℃,这些化合物熔化后成为一种粘结剂,将焙砂颗粒粘在一起,造成烧结事故。

在锌精矿焙烧的特定温度和酸性炉气下,PbO、ZnO与硅的氧化物结合生成PbO·SiO2和ZnO·SiO2,两者均在冷却盘管上形成致密物质,降低冷却盘管的换热效果,从而降低焙烧炉的产能。

生产实践表明:应控制进入焙烧炉的锌精矿含Pb小于1.5%,SiO2小于5%。

2.2.2 物料组成对焙烧炉产能的影响

在锌精矿的流态化焙烧过程中,组成不同的锌精矿反应释放的热量不同。质量相同的情况下,硫化锌释放的热量比硫化铁小[1],在硫化锌精矿焙烧过程中,为保持焙烧炉热量平衡,低铁高锌物料的投料量比高铁低锌物料的大。实践表明:锌精矿中Fe含量越高,焙砂的可溶锌率越低。因此选取低铁高锌物料焙烧不仅对浸出有利,而且对提高焙烧炉产能有利。

锌精矿中的主要元素呈下列形态存在:ZnS、CdS、PbS、CuFeS2、Fe7S8、FeS2,其中锌和铁的硫化物占到90%以上,锌精矿在焙烧炉内反应产生的热量95%以上由ZnS和FeS与氧反应提供。

下面是工厂实际生产过程中两种不同组成的典型的混合锌精矿,两种精矿的组成分别为(%):(1)Zn 47、Pb 1.5、Fe 12、SiO22.5、S 32;(2)Zn 51、Pb 1.5、Fe 8、SiO22.5、S 29。

100 kg组成为(1)的锌精矿中(干基),ZnS与氧反应产生的热量为327 463 kJ,铁的硫化物与氧反应产生的热量为142 462 kJ,两者之和为469 925 kJ。

100 kg组成为(2)的锌精矿中(干基),ZnS与氧反应产生的热量为355 332 kJ,铁的硫化物与氧反应提供的热量为94 975 kJ,两者之和450 307 kJ。

100 kg上述两种不同组成的锌精矿与氧反应产生的热量相差19 618 kJ。

若焙烧炉配料用的锌精矿组成为(2),则焙烧炉的床能率v可增加:

v=6.44×Q差/q余

式中:Q差——两种不同组成的锌精矿与氧反应产生的热量差,19618 kJ;

q余——每吨组成为(2)的锌精矿反应所放出的热;计算得4 736 240 kJ/t。则:

v=6.44×19 618×10/4 736 240=0.27 t/(m2·d)

理论分析及生产实践表明,选取高锌、低铁、低铅、低硅的锌精矿对提高焙烧炉的产能有利,且焙烧炉床能率可达到6.44+0.27=6.71 t/(m2·d)。

因此工厂实际生产中,将锌精矿组成由成分(1)调整为成分(2),焙烧炉床能率提高0.27 t/(m2·d)。

2.3 改进设备

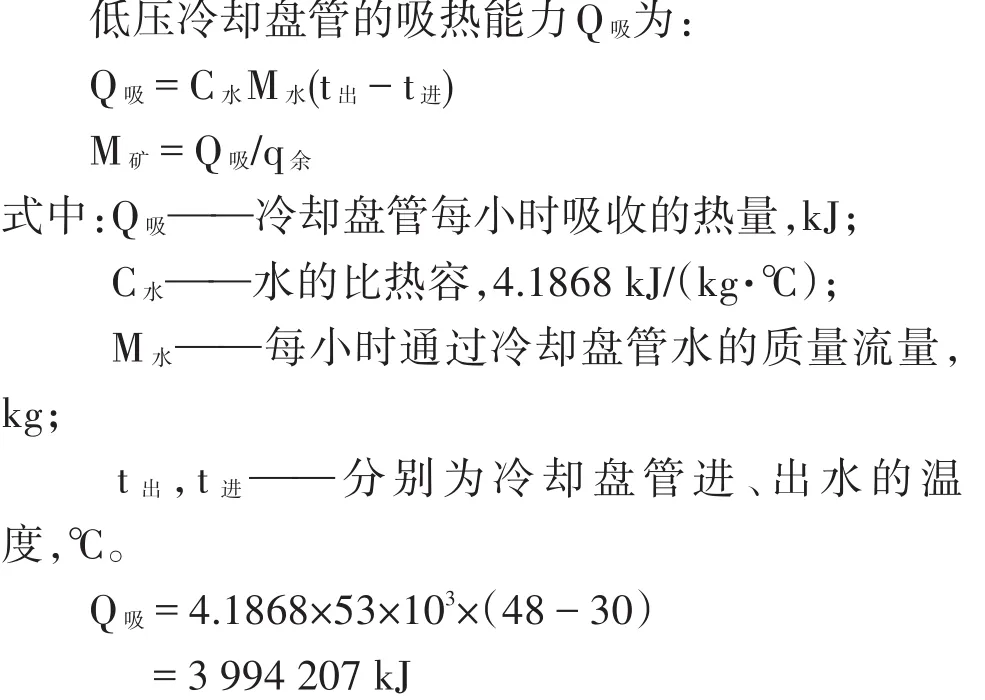

2.3.1 增加焙烧炉降温设施的换热面积

流态化焙烧炉原设计6组冷却盘管与余热锅炉连接,其有效冷却面积为40.2m2,继续增加冷却面积将使余热锅炉超负荷。2007年5月企业自行设计、制作、安装了一组冷却面积约为6m2的低压冷却盘管,采用软水独立循环冷却,降温效果明显。

以上计算可知,增加小盘管后每小时可提高投料量0.84 t。表1为冷却盘管安装前后的实际生产情况。

表1 冷却盘管安装前后的投料量(干基)t/h

由表1中的数据可以看出,焙烧炉冷却系统的配置优化后,焙烧炉投料量提高了0.86 t/h,焙烧炉床能率增加0.86×24/109=0.19t/(m2·d),与理论计算基本一致。

2.3.2 增加精矿含水及向炉内喷水降温

当锌精矿含水增加2%,即由8%提高至10%,原料中增加的水分每小时吸收的热量Q吸为(温度由30℃升至920℃,水的汽化热2 407 kJ/kg):

生产实践表明,当锌精矿含水超过10%时,焙烧炉上料时不仅容易造成精矿仓棚料、断料,难以处理,而且出现抛料机皮带跑偏,皮带压死等故障,甚至导致焙烧炉停炉事故,严重影响焙烧炉运行的稳定性。因此工厂将锌精矿含水由8%调整到上限10%。

另外,使用喷水枪向炉内喷水,带走焙烧炉的部分热量。压缩空气可将水雾化均匀,不但喷水量调节方便,而且可以有效提高焙烧炉产能,根据计算可知:每喷淋1m3水,床能率实际可增加0.26t/(m2·d)。工厂的生产实践表明:每小时喷水分别为0.5、1.0、1.5、2.0 t时,投料量可分别增加0.6、1.2、1.8、2.4 t,喷水量在0.5~2 t/h,对提高焙烧炉产能有利,继续提高喷水量将影响焙烧炉及后序制酸系统运行的稳定性,烟气水分升高,潜热增加,制酸净化工序稀酸温度升高,腐蚀加剧。

2.4 其它措施

2.4.1 入炉锌精矿中配入熔铸浮渣或焙砂等物料

熔铸浮渣或焙砂等物料投入焙烧炉后不仅不产生热量,而且还吸收大量的热。为了维持焙烧炉内的热平衡,相应地可多投入锌精矿以补充热量。经验数据表明,每天投入10 t熔铸浮渣或焙砂等,可使焙烧炉的床能率提高0.14 t/(m2·d)。

2.4.2 采用富氧焙烧

富氧鼓风是强化沸腾焙烧的重要措施之一。采用富氧鼓风焙烧是提高腾焙烧炉生产能力一个的新技术思路,公司铅冶炼系统已有6年富氧生产的经验,因此计划三期电解锌工程扩建氧气站后试验富氧焙烧。

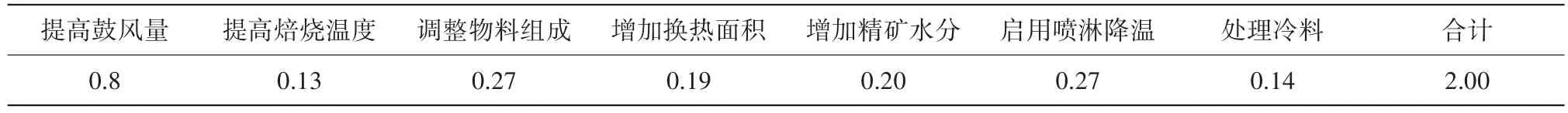

3 实施效果

通过采取设备挖潜、调整原料组成以及优化工艺参数等措施,焙烧炉的床能率由设计值5.51 t/(m2·d)提高到了7.51 t/(m2·d),每天可多处理锌精矿218 t,电解锌的产能由设计的10万t提高到了目前的12.3万t,为企业创造了可观的经济效益。几种提高焙烧炉产能的措施可根据浸出工序焙砂使用量适时采用。各种措施使焙烧炉床能率的增加值见表2。

表2 各种措施使焙烧炉床能率的增加值t/(m2·d)

4 结束语

经过近5年的生产实践,工厂在提高焙烧炉产能方面积累了丰富的经验,取得了显著的成效,焙砂产能由设计的17.25万t/a提高至2009年的20.56万t/a,硫酸产能设计为16万t/a,2009年提高至20.06万t/a,电解锌产能设计为10万t/a,2009年提高到12.3万t。焙砂的加工成本2006年为120.86元/t,2009年降低至96.75元/t,每吨焙砂的综合能耗由2006年的19.5 kg标煤降至2009年的17.5 kg标煤,硫酸的加工成本由2006年的130.56元/t降至2009年的112.72元/t,每吨硫酸的综合能耗由2006年的18.65 kg标煤降至2009年的16.75 kg标煤。

随着焙烧系统产能的提高,烟气中二氧化硫浓度由设计的7.5%提高至8.5%,在环保要求日益严格的今天,如何提高二氧化硫的转化率以及尾气脱硫系统的设计将成为工厂亟待解决的课题。

[1]北京有色冶金设计研究总院等.重有色金属冶炼设计手册[M].北京:冶金工业出版社,1996.

Practice of im p roving capacity of roaster

TANG Guang-qi,ZHANG Bo,NIHeng-fa

The capacity of roaster was improved by themeasures of equipment expansion,adjusting composition of rawmaterial,optimizing parameter and so on,and the fluidized-bed efficiency of roaster increased from primarily designed 5.51t/(m2·d)to 7.51t/(m2·d).

fluidized bed roaster;fluidized-bed efficiency;blast volume;blending;oxygen-enriched blast

TF813.032.67

B

1672-6103(2010)05-0028-04

唐光其(1975—),男,四川省什邡市人,助理工程师,学士学位,从事铅锌冶炼生产、工艺技术及管理工作。

2009-08-15

2010-05-17