水泵节能降耗措施的实践与探讨

2015-12-21郑翔中韩武汉石油化工有限公司公用工程分部湖北武汉430070

郑翔 中韩(武汉石油化工有限公司公用工程分部,湖北 武汉 430070)

电能是水厂日常生产中最主要的能源。经分析,电费可占水厂总生产成本的70%,甚至更多,而在全厂的总用电量中,水泵的用电量占到90%以上,可见水泵为水厂的主要能耗设备。要想降低水厂的能耗,首先要减少水泵的能耗。

1 水泵节能技术改造的方法和原理

根据水泵运行原理,水泵稳定的运行工况点是水泵特性曲线和管路特性曲线的交点,水泵特性曲线和管路特性曲线共同决定了水泵运行工况点,因此,改变水泵的运行工况点可以通过改变水泵特性曲线或管路特性曲线来实现[1]。

1.1 改变管路特性曲线

改变管路特性曲线可以通过调节阀门改变局部水力损失来实现。但通过阀门调节的方式只是将能量白白消耗于阀门上并不能实现节能的目的。

1.2 改变水泵特性曲线

改变水泵特性曲线通常通过变速调节或者变径调节来实现的。

1.2.1 变速调节

变速调节即通过改变水泵转速来改变水泵特性曲线,使水泵的出水压力与管网实际所需一致,达到节能目的。

根据水泵相似定律,调节前后性能满足如下关系:

式中:Q1—调节前流量;

H1—调节前扬程;

P1—调节前轴功率;

n1—调节前转速;

Q2—调节后流量;

H2—调节后扬程;

P2—调节后轴功率;

n2—调节后转速;

采用变速调节后,流量减小,水泵效率略有提高,压力降低,而管路特性曲线并未改变,因而不存在能量消耗在管路上的情况。可见,变速调节是解决水泵性能与实际生产条件不相匹配这一问题的非常有效的方法。然而,变频调速设备造价较高,投入较大,尤其在高压电机方面,成本较高,未能广泛运用于实际生产。而本型号水泵通过变速调节来提高水泵效率的空间较小,并不适合用于装置生产实际。

1.2.2 变径调节

变径调节就是根据实际运行数据,对叶轮外径进行适当切削,改变水泵性能特性,使水泵运行工况点移至高效区,从而达到节能目的。

根据水泵叶轮切削定律,在一定范围内切削叶轮外径,可以改变水泵性能。切削前后性能满足如下关系:

式中:Q1—叶轮切削前流量;

H1—叶轮切削前扬程;

P1—叶轮切削前轴功率;

D1—叶轮切削前叶轮外径;

Q2—叶轮切削后流量;

H2—叶轮切削后扬程;

P2—叶轮切削后轴功率;

D2—叶轮切削后叶轮外径;

采用切削叶轮调节后,各参数变化如图3所示

图1 变径调节水泵工况点

图中:Q-H曲线——水泵特性曲线;

Q-H’曲线——切削叶轮后水泵特性曲线;

Q-η曲线——水泵效率曲线;

Q-η’曲线——切削叶轮后水泵效率曲线

Q-Hs曲线——管路特性曲线

从图中可以看出,通过叶轮切削后,水泵工况点左移,流量减小,水泵效率提高,而管路特性曲线并未改变,因而不存在能量消耗在管路上的情况。可见,根据实际运行参数对水泵叶轮进行适当的切削也是一种非常有效的节能方法。同时,由于叶轮切削成本低,易与实施,因而广泛运用于实际生产之中。

2 加压泵节能降耗措施的实践

净水场设计处理量15万吨/天,加压泵采用3大1小的组合方式。但在实际运行中,最大处理量只有56000m3/天,单独运行1台小泵不满足需要,单独运行1台大泵又有富裕。

正常运行时平均流量在2000m3/h左右,最大流量2330m3/h,通过充分的数据分析及理论计算,于2014年3月末,对1#加压泵进行了叶轮切削,实现节能的目的。

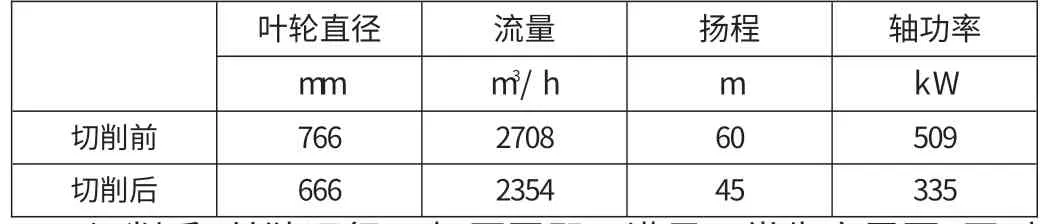

切削前后水泵参数如下:

表1 切削前后1#加压泵性能参数对比

切削后,单独运行1#加压泵即可满足日常生产需要,同时节约了用电,切削前后净水场用电量及电单耗如下:

表2 切削前后净水场用电量及电单耗

切削后,当月用电量减少了75000kW.h,当月电单耗下降了16.3%,当月节约电费约4.95万元,取得了明显的经济效益。

3 结语

通过对水泵叶轮进行合理的切削改造,使得水泵效率大大提高,进而降低能耗,具有显著的经济效益,是水场节能增效的重要举措。

[1]姜乃昌.水泵及水泵站(第四版).北京:中国建筑工业出版社,1998.