煤化工镍系废催化剂回收利用过程中的环境影响分析

2015-12-21时嘉凯徐铁兵马跃涛张婷婷梁静

时嘉凯 徐铁兵 马跃涛 张婷婷 梁静

(河北省环境科学研究院,河北 石家庄 050037)

催化剂是化工技术的核心,目前全世界已开发成功的各种工业催化剂在2000种以上。催化剂在使用过程中会因为中毒、烧结、结焦等原因造成失去活性进而报废,失活废催化剂的回收利用不仅有重要的环保意义,还可以使有限的资源得到充分的利用并能实现一定的经济效益。

近年来,煤化工行业发展迅速,催化剂用量呈上升趋势。该行业涉及到的催化剂主要有镍系催化剂、钴钼系催化剂、铜系催化剂和铝系催化剂。根据《国家危险废物名录》[1],失活报废的镍系催化剂可归类为HW06类(有机溶剂的合成过程中产生的废催化剂)和HW46类(报废的镍催化剂)危险固体废弃物,其含有的羰基镍具有较强的毒性,并能以蒸气形式挥发出来被呼吸道及皮肤吸收,造成中毒现象。镍系催化剂失活报废后带来的环境危害及如何进行回收利用等问题正越来越受到重视。

1 废催化剂回收处理工艺概述

废旧催化剂的回收方法一般可分为:干法分离回收法、湿法分离回收法、干湿结合分离回收法及不分离法[2]。

1.1 干法

利用加热炉将废催化剂与还原剂和助溶剂一起加热熔融,使金属组分经还原熔融成金属或合金状回收,以作为合金或合金钢原料,载体与助溶剂形成炉渣。

1.2 湿法

用酸、碱等溶剂溶解废催化剂的主要成分,经过滤、除渣后,采用离子交换、萃取、电解等方法对溶解液中的不同组分进行分离、提纯,得到难溶于水的盐类或金属氢氧化物,干燥后按需要进一步加工成最终产品。

1.3 干湿结合法

含两种以上主要组分的废催化剂很难采用单一方法进行回收,应根据需要将干法与湿法有机结合,才能够提高废催化剂的回收利用率。

1.4 不分离法

不需要将废催化剂活性组分与载体分离,而是直接将废催化剂经过一定工艺进行回收处理的一种方法。

废旧催化剂回收利用中采用哪种方法需要根据催化剂的种类、成分、含量及载体等因素确定。

2 镍系催化剂回收处理工艺

2.1 催化剂失活

镍系催化剂失活的主要原因是镍的流失、烧结以及结焦。

镍流失主要有几个方面:以蒸气的形式挥发;镍与一氧化碳形成羰基镍的形式流失;镍以氢氧化镍的形式挥发而流失。镍系催化剂存在烧结问题会使催化剂载体材料的表面积减少、金属颗粒变大、分散度减少,甚至发生相变。此外,结焦是也是造成催化剂失活的主要原因之一[3]。

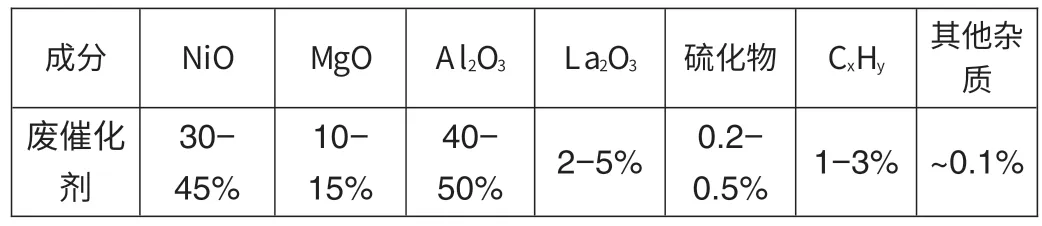

失活后的废旧镍系催化剂主要成份见下表1。

表1 废旧镍系催化剂成份对照表

2.2 回收利用工艺

废弃的镍系催化剂中的杂质主要是碳氢化合物和硫化物,其回收处置过程一是除去沉积的碳氢化合物和硫化物;二是将主要成份分离,使之重新成为催化剂生产的原料。

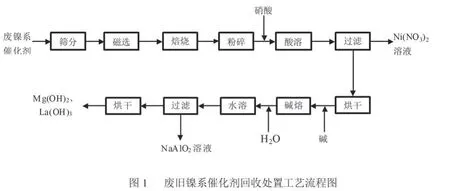

由于镍系催化剂含有多种金属成分,其分离过程中一般采用湿法分离的方法,处理过程见流程图1。

2.2.1 预处理

预处理的过程主要是除去催化剂中的杂质,并通过粉碎使之在后续的湿法分离过程中更容易溶解分离。

2.2.1.1 筛分、磁选

废旧催化剂首先进行筛分、磁选等预处理工序去除夹带的废瓷球、铁屑等杂质,筛分分离出废瓷球等较大杂质,磁选分离出螺丝等铁屑。

在分离了废瓷球、铁屑等在卸载过程中混入的杂质后,废催化剂进入焙烧炉进行氧化焙烧。

2.2.1.2 氧化焙烧

焙烧过程是将附着在催化剂表面的硫化物和碳氢化合物氧化生成SO2、CO2和H2O,以达到去除催化剂表面杂质的目的[3]。

氧化焙烧生成的炉窑尾气含有高浓度的二氧化硫,可采用氢氧化钠溶液对尾气进行吸收,尾气吸收过程中得到的亚硫酸钠溶液经浓缩、结晶得到固态Na2SO3。

2.2.1.3 粉碎

经过焙烧以后的废催化剂,主要成分是NiO、MgO、Al2O3和La2O3。为了提高后续的物化处置工序中的溶解分离效率,采用封闭粉碎机将催化剂粉碎成颗粒。

2.2.2 酸溶

利用稀硝酸将粉碎后的催化剂溶解,其中NiO溶解生成Ni(NO3)2,溶解过程中进行搅拌。

溶液采用板框压滤机过滤,过滤得到的Ni(NO3)2溶液作为生产催化剂的原料再利用;过滤得到的滤饼含MgO、Al2O3和La2O3等成分,经洗涤、干燥后送入碱熔工序。

2.2.3 碱熔

将干燥后的滤饼及固体NaOH加入焙烧炉内进行高温焙烧,在焙烧过程中Al2O3与NaOH生成偏铝酸钠。

2.2.4 水溶

将碱熔后的固态物质送溶解釜水溶,其中偏铝酸钠溶解,MgO和 La2O3分别生成Mg(OH)2和La(OH)3沉淀,溶解过程中进行搅拌。

溶液采用板框压滤机过滤,过滤得到的滤饼为Mg(OH)2、La(OH)3,经洗涤后送入烘干工序,烘干后物料作为催化剂的载体或成型助剂再利用;过滤得到的滤液为含NaAlO2的溶液。

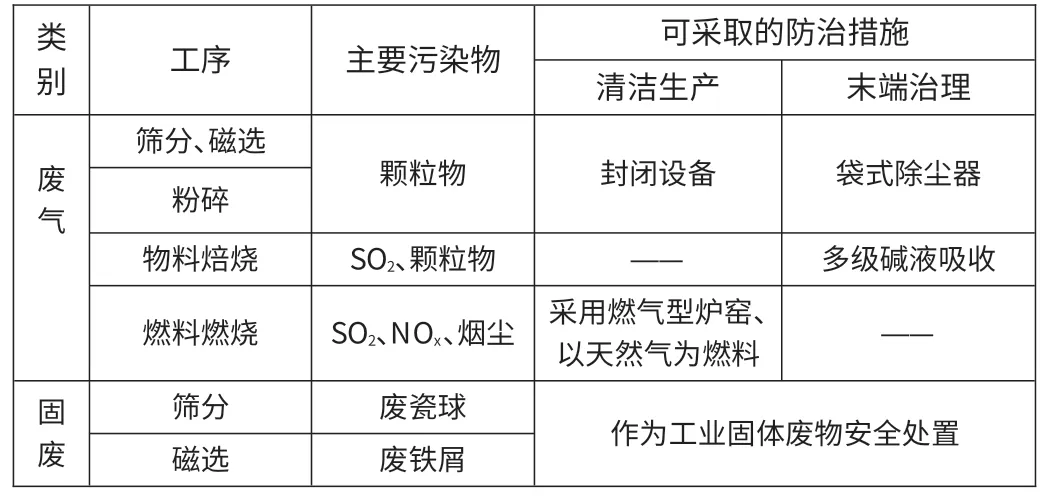

3 污染防治措施

3.1 废气

3.1.1 颗粒物

废旧催化剂在筛分、磁选、粉碎过程中会产生含颗粒物的废气,处理该部分废气需要从两个方面考虑,一是设备选择,可以采用密闭设备,防止颗粒物的四处散逸,为后续收集处理创造条件;二是末端治理,通常采用布袋除尘器净化含颗粒物废气,布袋式除尘器是一种干式高效过滤式除尘器,除尘效率可达99%以上,而且除尘效率不受粉尘比电阻、浓度、粒度等性质的影响,对PM10、PM2.5微细粉尘也能有效去除。

3.1.2 焙烧废气

焙烧过程中附着在废旧催化剂表面的硫化物及碳氢化合物被氧化生成SO2、CO2和H2O。废气中污染物以高浓度的SO2为主,为达到较高的去除效率,可采用多级湿法吸收处理,并以氢氧化钠溶液作为吸收液。

钠法湿式脱硫工艺具有吸收速度快、管路不易堵塞等优点,吸收效率高于应用较为普遍的钙法湿式脱硫工艺,但也存在着脱硫剂成本较高、脱硫废水难以处理等问题。脱硫废水可以通过蒸发浓缩、离心分离得到固态Na2SO3,作为化工产品外售,但也存在运行成本较高的问题。

3.1.3 燃料燃烧废气

燃料燃烧废气中的污染成分主要为二氧化硫、氮氧化物和颗粒物,其中二氧化硫、氮氧化物为“十二五”期间国家实行排放总量控制计划管理的污染物,颗粒物又是造成雾霾现象的成因之一。

可采取清洁生产的措施降低燃料燃烧废气中污染物的含量,一是采用燃气型焙烧炉窑,二是以清洁能源天然气为燃料,可以有效降低废气中二氧化硫及颗粒物的含量。

3.2 固体废弃物

废旧镍系催化剂回收利用过程中产生的固体废弃物主要是催化剂在卸载过程中掺杂的杂质,包括筛分分离出的废瓷球及磁选分离出的铁屑等,以上固体废弃物均作为工业固体废弃物进行安全处置。

废旧镍系催化剂回收利用过程中污染物产生及防治汇总情况见表2。

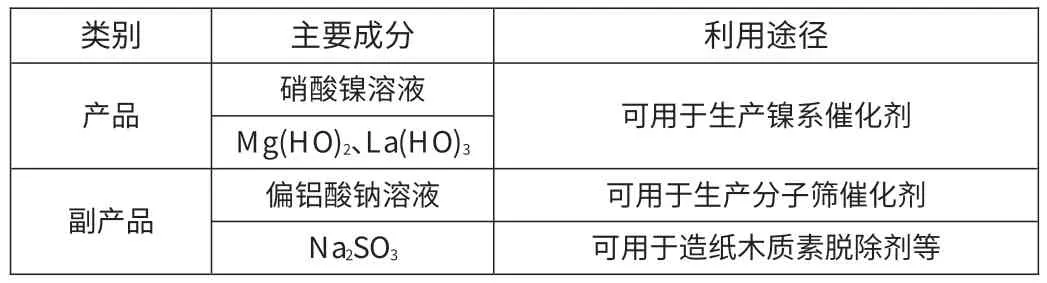

4 产品及副产品利用途径

废旧镍系催化剂经过预处理、溶解分离等工序处理后,得到的产品有硝酸镍溶液、固态氢氧化镁及氢氧化镧混合物,副产品包括偏铝酸钠溶液、固态亚硫酸钠。

产品中并不含有贵重金属,从作为金属再利用的角度来讲经济价值并不高,不适合远距离输送。如果区域内没有形成完整的产业链条,产品尤其是副产品的去向问题难以解决,存在造成二次污染的可能性。

表2 废旧镍系催化剂回收处置过程中污染防治措施表

废旧镍系催化剂回收利用得到的产品及副产品的常规利用途径如表3。

表3 产品及副产品再利用途径一览表

5 结语

废旧镍系催化剂回收利用过程中潜在的环境影响主要来自两个方面,一是回收利用过程直接造成的污染物排放,二是回收得到的产品及副产品的利用途径。

废旧镍系催化剂回收利用过程产生的污染物以废气为主,其中的污染物质为颗粒物、二氧化硫、氮氧化物,采取的防治措施需要兼顾清洁生产与末端治理两个方面,清洁生产即是采用先进的生产设备和清洁的能源,末端治理措施主要采用袋式除尘器和多级湿式脱硫设备。末端治理需要大量的环保设备投资和日常管理维护费用,工程在进行可行性研究阶段需要充分考虑环保投资及污染物的达标排放,在此基础上考量工程的可行性。

[1]中华人民共和国环境保护部和中华人民共和国国家发展和改革委员会《国家危险废物名录》(2008年本)

[2]巢亚军,熊长芳,朱超,废工业催化剂回收技术进展[J].工业催化.2006,14(2),64-67.