稠油油藏采油工艺优化技术研究与应用

2015-12-21赵忠文郭新军吕义军刘松广黄卫峰中国石化东北油气分公司彰武采油厂吉林长春130062

赵忠文 郭新军 吕义军 刘松广 黄卫峰(中国石化东北油气分公司彰武采油厂,吉林 长春 130062)

彰武油田属于低压中渗稠油油藏,原油粘度高,凝固点高,平均原油凝固点达到了31.5℃,因此彰武油田采用空心抽油杆电缆加热技术进行稠油开发,但是电加热举升工艺带来的问题是电费成本高昂,彰武油田2月份油井开井数47口,生产用电电费高达83.08万元,其中电加热设备电费就达到了45.53万元,占总生产电费的54.8%,机采设备电费19.3万,占总生产电费的23%。

1 间抽生产制度优化技术研究

1.1 间抽井的选井原则

根据彰武油田的实际生产情况,通过分析制定了5项选井原则:日产液量在1t左右;单井泵效低于10%;功图显示严重供液不足;有效冲程比低于30%;泵的沉没度低于30m或无动液面;只要一口油井的生产动态满足以上3条即可进行油井的间抽生产。

1.2 间抽制度的制定方法及实例

结合彰武油田现有的条件,采用液面监测方法。ZW2-10-1井,3月日产液3.58t/d,日产油0.36t/d,动液面显示在泵挂附近,功图测试严重供液不足。首先停机恢复动液面,每2个小时测一次动液面。采集每个测试点的动液面并绘制曲线,发现停机时间在22小时时沉没度不再增加;动液面恢复监测完成后,启抽,每小时测一次动液面和示功图,直到动液面接近泵深时停抽,抽汲24小时,发现沉没度在30m左右时,示功图已出现了一定的供液不足。

分析沉没度恢复和下降曲线,停机时沉没度从30m到120.8m需要16h,启抽时沉没度从120.8m降到30m大约需要8h。故该井的间抽制度定为抽8h停16h。

2 间歇加热优化技术研究

结合彰武油田的实际生产情况,建立井口产液温度与井筒温度场的数学模型如下:

为了方便分析,将模型进行如下简化:地层流体温度均为45℃;假设地层流体物性相似,导热系数与流体比热相似;采用同样的加热功率,加热电流统一为45A;考虑彰武稠油平均凝固点为35℃,因此井口温度设定为35℃;模型可以简化为研究不同产液量、不同含水率条件下的加热制度关系,即:

因此模型的关键问题是两个,一是研究开启电加热加热状态下,流体在举升过程中的温度场变化;二是研究在停掉电加热状态下考虑热散失条件下,流体在举升过程中的温度场变化。

2.1 间歇加热规律认识

根据电加热试验的结果发现,产液量较高的油井可以适当的缩短电加热的开启时间,对于高含水的油井应当适当的增加电加热开启时间。

分析:在加热过程中,随着产液量的增大,油管内流体的对流换热强度增大,使得电加热产生的热量尽可能多的传递到井筒,而较少的向地层的热量散失,因此井口温度越高。

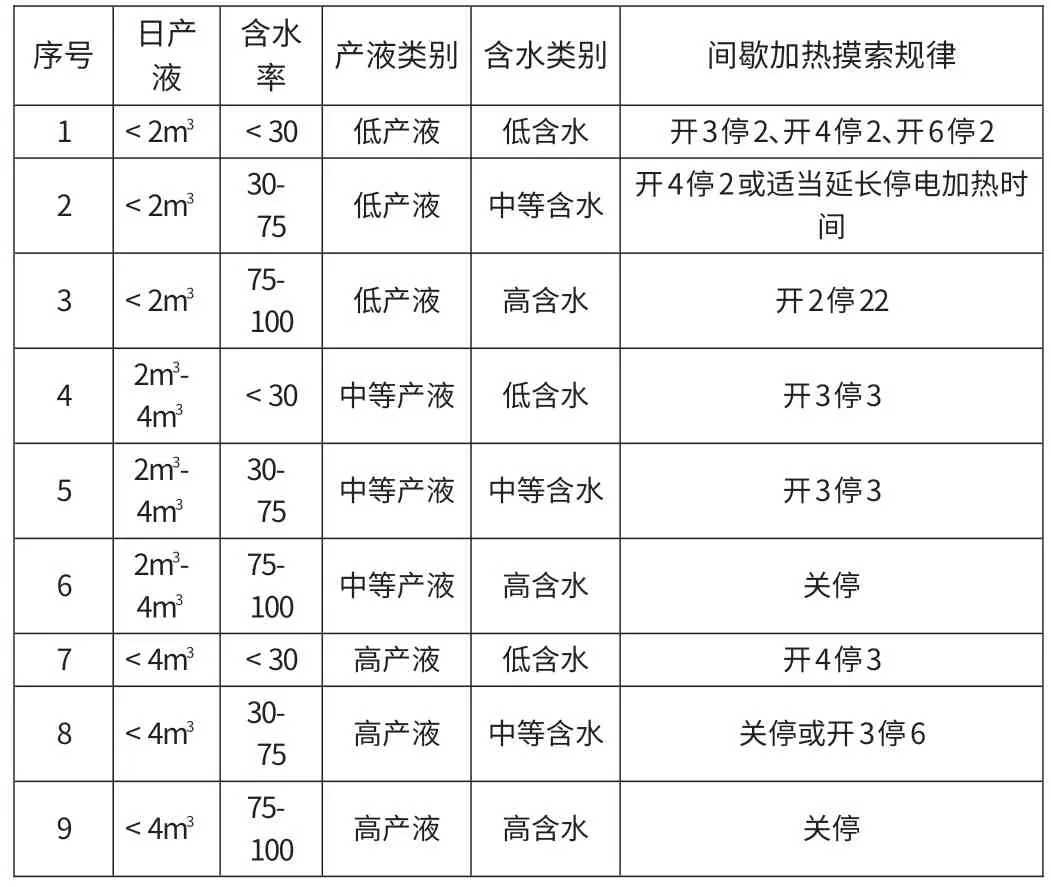

2.2 彰武油田间歇加热制度原则

结合彰武油田的特点,结合间歇加热试验对产量影响的规律认识,建立了间歇加热制度的制定原则:

序号日产含水产液类别含水类别间歇加热摸索规律液 率1<2m3<30低产液低含水开3停2、开4停2、开6停2 2<2m3 3 7 05-低产液中等含水开4停2或适当间延长停电加热时 3<2m3 7 1 50-0低产液高含水开2停22 4 2m3-<30中等产液低含水开3停3 4m3 5 2m3-30-中等产液中等含水开3停3 4m375 6 2m3-75-中等产液高含水关停 4m3100 7<4m3<30高产液低含水开4停3 8<4m3 3 7 05-高产液中等含水关停或开3停6 9<4m3 7 1 50-0高产液高含水关停

3 取得的经济效益

通过对开展稠油油藏采油工艺优化,截止2014年12月份生产电费已累计节约244.8万元,累计节约电量334.7万千瓦时。

4 结论与建议

基于液面监测法的间抽生产优化技术在节约能耗的同时提高了泵效,延长了检泵周期;间歇加热优化技术能够针对不同产液量、不同含水的油井进行分类治理,在保证产量的同时节约了电加热使用时间,大幅降低了电费成本;通过开展高凝稠油采油工艺优化工作,2014年生产电费已累计节约244.8万元,累计节约电量334.7万千瓦时。进一步根据油井的生产动态特点,深度优化间抽及电加热生产制度;通过上提空心杆电加热深度,探索最佳的电加热下深,进一步优化电加热采油工艺。