影响混合芳烃收率的原因探析

2015-12-21金勇中化天津港石化仓储有限公司天津300452

金勇(中化天津港石化仓储有限公司,天津 300452)

原油经过二次加工,可产生干气,其中,在催化裂化下产生的干气量较大,为5%左右,干气的组成主要包括氢气、甲烷、乙烯等。混合芳烃的制得是在固定床反应器和催化剂的双重作用下产生的。在生产过程中,其收率是最为重要的参数,与企业的利益直接挂钩。对影响其收率的因素进行全方位分析,制定科学合理的控制方案,是提高混合芳烃收率的主要手段,同时也是企业提高经济效益的重要保障。

1 混合芳反应机理

乙烯等烯烃分子受到催化剂酸性中心的影响,因此产生裂变,从而形成正碳离子,随后分子进行叠合反应。在催化剂的作用下,不稳定的iC8H16组分发生异构化,从而形成辛烯,具有较强的稳定性,或在环化脱氢反应后,形成单环芳烃,形成的混合芳烃馏分其研究法辛烷值大于93。如反应深度不同,在经过叠合和异构反应后,不稳定的iC8H16组分形成十六烯,在环化脱氢的作用下,部分形成双环芳烃。

在各反应环节生成的烯烃等组分,经过活化后,会长时间吸附于催化剂活性中心,如果不能对其马上进行脱附,则会出现脱氢反应现象,此时,生成的有机物含氢量非常低,长时间的吸附会影响催化剂的作用,失去活性的催化剂再生后,可以将其活性再次恢复。

2 影响混合芳烃收率的因素分析

2.1 原料干气进料量

通常情况下,进料量大概在1600kg/h左右,混合进料量约为2500kg/h,由于烯烃在干气中的含量比较高,因此,首先需要利用贫气,对干气进行催化裂化处置。催化剂的用量控制在8t作用,空速值要比设计值偏低,约为0.31h-1,在空速值偏低的情况下,物料停留时间长,在此情况下,反应器的温度就会升高,从而加深反应深度,混合芳烃组分经过裂解,生成烷烃,和液化气组分,导致混合芳烃的产量大大降低。除此之外,在过低的反应器空速作用下,物料会呈现不均匀的分布状态,较高的局面温度会造成“偏流”情况的出现,从而对反应器温升控制产生影响。

根据装置实际的运行情况,如果烯烃的体积占到18%时,在原料干气不断增加的情况下,反应空速值和物料的反应速率也会因此受到影响,随之提高,叠合反应单程转化率得以提升,从而混合芳烃收率提高。

综上所述,在不断的提高原料干气进料量后,烯烃含量也会随之增加,随着物料反应速率的提高,混合芳烃的产量也得以提高;相反,混合芳烃收率将会降低。

2.2 原料中的烯烃含量

实践表明,随着乙烯含量的不断增加,乙烯的转化率也随之增高,同时在乙烯转化率的作用下,混合芳烃收率随之增高。

如果乙烯含量的含量超过合理值,在其反应下,乙烯所释放的热量较多,此时,反应器床层轻则出现温升剧烈,重则导致飞温,出现裂解,从而混合芳烃产量降低,反之,反应器床层温升出现下降的情况,降低了裂解反应。

2.3 加热炉温度控制与催化剂活性的关系

在控制反应方面,普遍采用的方法就是对加热炉的出口温度进行调整。反应时间的不断增加,催化剂在积碳的作用下,逐渐失去活性,因此,为了保证转化率,必须对加热炉的出口温度进行调整,避免催化剂失去活性,促进促发反应,使得乙烯含量降低,最终达到提高混合芳烃收率的目的。

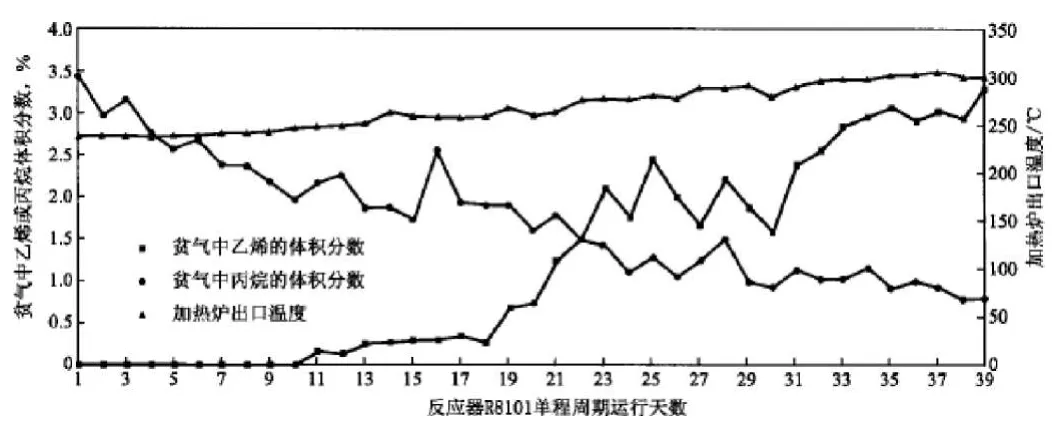

2.3.1 催化剂活性高峰期

一旦催化剂的活性达到高峰期,此时的反应速率也非常快,放热量增加,当反应器处于前期阶段时,床层的温升十分明显。此时,乙烯体积在0-0.3%之间,丙烷体积在2.0-3.55之间。造成这种现象的原因就是催化剂的活性极强,在反应不断加剧的过程中,积碳速率大大提高,从而催化剂的活性丧失较快,此时,加热炉的出口温度急剧上升。

通过图1我们不难看出,有效的加热炉出口温度进行提高,以此使催化剂的活性得以弥补,乙烯的含量将会有效降低,当催化剂处于活性高峰期时乙烯转化率达到最大值,为100%,此时,在贫气中,含有大量的丙烷。

图1 加热炉出口温度,贫气中乙烯含量、丙烷含量与催化剂活性的关系

2.3.2 催化剂活性平稳期

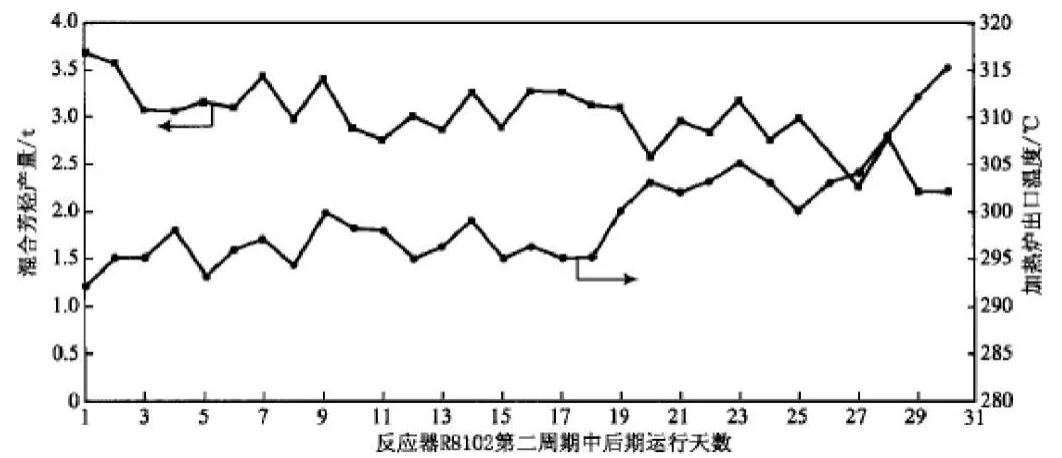

当催化剂逐渐进入平稳期时,此时的反应器床层温升受到其影响,较为平稳,当床层温升约为10℃时,床层受到的影响较小,随着床层温升不断提高,受到加热炉口温度以及原料干气进料量的影响也越来越大。当催化剂活性处于平稳时期下,加热炉出口温度大致在280—320℃之间,温度上升的较为缓慢,同时,混合芳烃产量也比较平稳。

2.3.3 催化剂活性衰减期

当催化剂活性进入衰减期时,此时加热炉出口温度高达350℃左右,各段床层温度随之增高,深度脱氢反应呈现增强的趋势。随着积炭不断增加,催化剂的活性丧失速度逐渐随之加快,乙烯转化率的较低。同时,在催化剂活性作用的影响下,乙烯含量将会不断增加,当乙烯体积在5%左右时,混合芳烃产量明显下降,而此时,及时采用上述方法,已经无法对催化剂的活性丧失进行弥补。针对于此情况,需要马上对反应器进行切换。

图2 加热炉出口温度与混合芳烃产量的关系

2.3.4 分馏塔的分离效率

当混合芳烃从反应器中出来以后,需要通过低温材料对其进行换热,当温度达到规定的标准之后,将其送至分馏塔中,混合芳烃以及富气通过塔顶馏出,而产生的燃料油地步排除后,待其冷却,进行装置,即可完成分离工作。因此,我们不难看出,分馏塔的分离效率与混合芳烃的收率也有着密切的关系。通过研究发现,如果催化剂活性处于高峰时期,此时的塔顶温度也将越来越高,也就意味着混合芳烃干点越来越高,值得注意的是,当温度超过200℃时,就会给混合芳烃的质量带来影响,因此,对分馏塔的温度进行控制十分重要,要避免其温度过高带来负面影响。当催化剂活性处于平稳阶段时,在此阶段下,各工艺参数同样处于相对平稳的状态,此时工作人员要加强对分馏塔分离系统压力与塔顶温度关系的关注。当催化剂活性进入衰减时期时,此时的加热炉出口温度增加极为明显,反应深度受其影响,发生改变,iC8H16组分经过环化脱氢反应,生成双环芳烃,其转化率也得以提高,在此情况下,会产生大量的燃料油生。根据实际工作经验,当混合芳烃的干点在200-210℃之间时,混合芳烃的收率达到最佳。

3 结语

企业在提高混合芳烃收率时,需要根据企业的实际情况进行合理制定,紧紧抓住催化剂在不同时期内的特点,对各个环节用料进行控制,保证反应器的床层温升和加热炉口内的温度控制在合理范围内,对不符合要求的设备进行改造,严格按照操作流程进行,只有这样,才能提高混合芳烃收率。

[1]朱秋成.夏贤君.影响混合芳烃收率的原因分析[J].石化技术,2013(20).

[2]田胜利.环丁砜抽提蒸馏工艺分离芳烃与非芳烃影响因素的分析[J].辽宁化工,2014(6).

[3]商连.徐永胜.戴书琪.离子液体支撑液膜用于分离混合芳烃的研究[J].应用化工,2015(2).

[4]王建平.王乐.芳烃联合装置模拟与优化(Ⅳ)—芳烃吸附分离单元的模拟与优化[J].中外能源,2014(1).