航空发动机协同研制平台的建设与应用

2015-12-21韩福金陆佳圆邹明政

韩福金,陆佳圆,王 震,邹明政

航空发动机协同研制平台的建设与应用

韩福金1,陆佳圆2,王 震1,邹明政2

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.西门子(中国)有限公司西门子工业软件(上海)有限公司,上海200000)

中国航空发动机行业面临产品结构高度复杂、研制周期长、型号任务重等严峻形势,迫切需要全行业开展广泛业务协同,聚合全行业的知识与资源来应对上述挑战,而行业统一的协同研制平台是广泛业务的重要支撑。阐述了航空发动机行业的背景并指出构建与推广行业统一的协同研制平台的必然性;从协同思想的统一、组织的构建以及业务规则的定义3方面说明了构建协同研制平台所需的必备条件;重点阐述了航空发动机行业构建统一的协同研制平台的建设思路与内容,分享了其实际的应用过程和经验,并展望了协同研制平台在未来的提升和拓展。

协同研制平台;设计阶段;联合设计;设计制造协同;航空发动机

0 引言

在当今高度扁平化、全球化的世界里,价值链的协作与竞争已经成为常态。而作为“皇冠上的明珠”的航空发动机行业,由于其对国家的高度重要性,其竞争更加剧烈正逐渐演变成为少数几个进入“自主研发高性能发动机俱乐部”国家之间的科研与经济实力的较量。

凭借发动机专家的艰苦卓越的持续努力,中国已经成为“自主研发高性能发动机俱乐部”的新会员;但由于其总体实力较弱,处于“望其项背”的追随地位。如何在当前中国大好形势下,再努力打一“翻身仗”,实现向“并驾齐驱”的地位转变。除了国家的重视与投入,只能依靠聚合中国航空发动机行业(甚至社会各行各业)的知识与资源,开展广泛合作与自主创新。

本文重点阐述航空发动机行业构建统一的协同研制平台的建设思路与内容,也分享了实际操作的过程与经验。

1 航空发动机行业背景

在国际航空航天行业,各种基于项目或公司之间的大协同已经成为惯例,与之配套也建立了相应的协同研制平台。例如由美国洛克希德·马丁公司主导的重大军用飞机研制项目JSF,建立了支持产品全生命周期的虚拟产品研制平台,其使位于多个国家的供应商(包括荷兰、日本和加拿大等多个国家的50多家研制公司)能够异地协同工作[1-2]。RR公司作为全球最主要的航空发动机设计制造厂商,构建了开放式的协同框架与平台,支撑RR公司全球设计、制造和维护等业务单元的高效协作;同时有效实现了与其合作伙伴、供应商和客户顺畅信息交流。

高性能发动机研制周期非常长,例如第4代战斗机发动机的研制周期长达15~18年,甚至更长。中国近期的新型号发动机的需求日渐旺盛,以期能缩小与国外差距,同时满足各种环境下的需要。因此发动机行业面临任务重、时间紧、多型号并行以及多厂所联合研制的状态。然而由于历史原因,多年来中国的发动机行业厂所长期分离,而且分散在不同地域。因此需要发动机行业打破单位之间的“围墙”,开展深入的业务协同,同时需要建立良好的协同研制平台来消除单位文化与空间距离的障碍。另外,MBD[3-5]的研究、实践与应用,也需要统一的协同研制平台的支撑来实现MBD模型的准确定义。

对航空发动机行业比较有利的状态是,多年来发动机公司各主要成员单位信息化起步较早,3维设计工具与产品数据管理系统得到良好应用,而且统一采用西门子公司的NX与Teamcenter平台,这为发动机行业构建统一的协同研制平台奠定了坚实基础,消除了技术上的障碍。

因此,构建与推广应用行业统一的协同研制平台,是中国航空发动机行业的内外等各种因素共同作用的使然。

2 协同思想的统一与协同组织的构建

长期的设计所与制造厂分离的模式,使得各成员单位习惯了传统串行模式,以及“甩过墙”的做法。因此协同并行思想的普及与统一是第1步。

通过多次宣讲沟通,让每个单位关键人员明白协同并行模式可保障工艺信息从产品设计初期就体现在产品零部件中,保障产品设计的可行性,真正实现了面向制造的设计;同时制造单位提前进行瓶颈性的生产准备,给予更充裕的生产准备时间,也可充分进行工艺研究和加工验证,保障产品试制的一次成功性;进而缩短整个产品研制周期,提高产品研制质量。

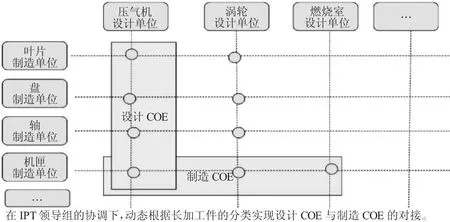

同时基于型号的IPT[6-9]组织模式是保障有效协同的关键。通过协同双方的协调沟通,组建了由多层级COE小组组成的IPT团队负责协同事务的推进与仲裁。而多层级的设计与制造COE小组的动态对接机制,保障协同的深度,也是后续型号项目协同的通用机制,需不断完善,如图1所示。

图1 设计与制造COE的动态对接

3 协同业务规则的定义

发动机的研制周期长,产品复杂。基于型号的协同必须有的放矢,而且要有规则制度,否则会造成业务混乱。因此在协同业务过程中,采用渐进明晰的方式定义了长线件、设计阶段、并行工作等方面的规则与制度,以保障业务协同的成功。

(1)长线件是指明确选定只有关重的长线件才进行协同,而普通的零部件,不影响产品质量和研制进度,没有必须采用协同的模式,采用传统模式即可。因此在型号协同开展之初,就必须共同定义该型号中的长线件,以便开展协同工作。

(2)在设计阶段针对长线件,尤其在详细设计大阶段进行阶段细分。根据不同长线件,定义M1、M2、M3或M4等设计阶段[10-11];同时详细定义每个设计阶段,产品应该具备哪些特征,满足那些条件要求,并且清晰定义设计阶段确认的流程,保障有效性。

(3)并行工作开展规则主要针对长线件M1、M2、M3或M4等不同设计阶段,定义制造单位可以开展哪些工作。例如:M1可进行毛坯的准备。由设计变更引发的后果,设计与制造双方必须共同承担。

需要说明,由于航空发动机型号之间借用度非常高,因此这些规则的定义可以成为下一个协同型号的良好基础,进行简单修订即可。

4 协同研制平台的建设

当前发动机协同研制平台构建过程,以坚持共性统一为原则,采取总体规划、分布实施,重点面向未来的总指导方针,以西门子PLM产品线Teamcenter8.3/NX7.5/TCC8为依托,发动机公司构建了航空发动机数字化协同研制平台。

4.1 建设目标与主要要求

航空发动机数字化研制协同平台的主要建设目标是构建1个满足航空发动机公司级的协同研制平台,支持航空发动机公司级以型号产品为中心的多行业、跨地域、多厂所联合研制的协同工作,协调型号全生命周期内的设计、制造、管理和支援服务能力,从整体上提升航空发动机数字化研制的产品研制和市场竞争能力。平台建设主要要求如下:

(1)为发动机公司级协同研制平台,业务和方案范围包括发动机公司及其承研所、承制厂、成附件厂等;

(2)具备数据协同、流程协同、即时沟通等核心功能,促进发动机公司总部以及各单位之间的有效交流和沟通;

(3)需要考虑与发动机公司内其他如多项目管理、生产管控等系统的集成;

(4)具备系统扩展性,能够与中国航空工业集团公司以及发动机公司之外的参研单位之间的信息交互与集成;

依据该平台将建立发动机公司级的型号项目工程数据中心。

4.2 建设重要原则

该平台作为公司级协同平台,发动机公司及各单位依据协同平台要求搭建PLM系统,需要基于共性原则,重点解决当前协同平台构建过程中存在于全行业的5个“不统一”。

(1)数据编码不统一。是指发动机公司对各业务单位的数据没有制定1套统一的编码规则,导致分散于各业务单位系统的数据出现大量的重号,并且在数字化协同过程中不利于快速地识别各家业务单位的数据和其含义。

(2)数据类型不统一。是指全行业没有统一的数据类型标准,统一的数据类型是进行数字化协同的前提基础,类型不统一将直接导致PLM系统无法实现数据的发放和接收。

(3)数据属性不统一。是指全行业没有统一的数据属性标准,协同是建立在共性的基础上,各业务单位如果协同数据的属性个数、属性定义不一致,将直接导致无法实现数据的发放和接收。

(4)公共资源库不统一。公共资源库是指标准件库、材料库、标准库(例如焊接工艺标准)。随着各业务单位PLM建设的深入和应用的积累,资源库的类型和实例不断丰富扩充,分类标准更加规范,为各业务单位数据的快速查找和重用建立了基础。但是,由于发动机公司没有把各家业务单位的现有资源进行有效整合,导致各资源库之间存在着大量的重复数据,浪费了大量了人力和时间,影响产品研制的周期。

(5)业务协同方式不统一。是指由于全行业的业务单位繁多,因此协同的类型和协同的关系格外复杂,主要有设计制造协同、设计设计协同、制造制造协同。如果从发动机公司层面没有对协同的方式和数据的流向进行有效严格的控制,将直接导致协同混乱,数据发送-接收方式随意,不利于协同数据的集中管控和追溯。

4.3 平台总体框架

平台提供公司层面的研制信息集成与共享能力,实现跨地域、跨单位的协同数据及工作流管理,全面支持并行工程的实施。从发动机公司的业务与组织机构的未来战略及长远规划,对协同平台的总体框架进行以下方面设计,如图2所示。

图2 发动机公司协同平台总体框架

(1)从应用框架来说,以发动机公司总部作为HUB,实现总部对发动机全生命周期的研制数据进行总控,发动机公司内各业务单位(研究院分部或制造COE)通过总部进行设计与设计、设计与制造协同过程中的有效数据交互、流程驱动、即时沟通。

(2)从产品平台来说,为了支撑发动机公司未来工程数据中心的建立,以及各业务单位的业务提升,将统一采用先进的系统与工具来搭建该协同平台,分别采用Teamcenter8.3作为产品全生命周期管理方案的PLM基础平台;采用NX7.5作为产品3维设计、加工、仿真、检测等方案的基础工具;采用TCC8即时沟通工具实现总部及各业务单位之间的快速即时的沟通交互。

(3)从支撑的业务规则来说,重点解决当前行业存在的5个“不统一”,把确定的共性技术固化到协同平台上。

(4)从应用的功能角度来说,在协同平台的基础功能和遵循共性技术的原则下,重点实现能够支撑在发动机公司内进行设计与设计协同、设计与制造协同的核心协同功能,其中包括数据协同、流程协同、即时协同以及数据安全管控。

4.4 建设路线

协同平台包括公司总部以及各家单位的PLM系统。公司总部部署的系统既是发动机公司HUB,也是发动机公司未来工程数据中心系统的基础。因此协同平台的建设路线必须能够有效保障上述2方面作用。

随着发动机公司总部对型号项目逐步集中的管控能力以及总体设计能力的加强,发动机协同平台的建设与实现分为以下3个步骤来实现。

(1)原型系统建设验证。发动机公司定义与评审统一数据模型、标准规范与协同方案等;在封闭的环境中,基于评审确认的统一方案进行原型系统的建设;由发动机公司人员对原型系统进行初步验证评审。

(2)协同HUB在总师单位部署,按型号上线。首先把协同HUB部署在总师单位;同时基于协同平台的统一要求,各业务单位改造内部PLM系统与协同HUB对接;最后基于3个型号协同正式运行与持续完善。

(3)协同HUB部署在发动机公司总部。在发动机总部搭建协同平台的运行环境;把协同HUB从总师单位合并迁移到发动机公司总部。

4.5 主要建设内容

协同平台的主要建设内容主要包括创建协同共享区、设计与制造协同、设计与设计协同、即使协同、公共资源库管理5大业务场景。

(1)创建协同共享区是以发动机公司为HUB,组织创建的共享文件夹目录结构,是发动机公司集中管控数据流向的区域。

(2)设计与制造协同依据发动机协同平台内协同数据的发放阶段、数据的类型、要求、版本及其管理标准,实现协同数据的发放、同步、更新、反馈。

(3)设计与设计协同主要是各设计单位之间的联合设计业务。包括跨站点的系统与子系统之间的协同零组件的联合设计、远程异地设计评审、BOM配置管理、更改管理、所有权管理。

(4)TCC即时协同是1个集成化的开发协同环境,可以进行PLM系统内部或第3方的PLM系统的即时协同交流和沟通。

(5)公共资源库管理。对于分散在多个设计制造单位通用的各类库,包括标准件库、标准库、材料库,使用Teamcenter的In-Class模块和文件夹目录进行集中管理,以便于提高设计资源的重用性。

5 协同研制平台的实际应用与展望

通过航空发动机协同研制平台的构建,把协同研制模式这种全新的产品设计制造方法和技术固化到全行业的PLM系统中,对全行业的基于MBD模式下的数字化产品研制产生了深远影响,而且通过以某几个型号为主线,快速在全行业各成员单位得到实际应用的效果。

联合设计实现了主设计师单位与部件设计单位之间的联合设计,包括接口的定义与协调、BOM的分解与整合等;设计制造协同实现了设计所与制造厂之间基于设计阶段的协同并行工作,设计所能够及时获得制造厂的制造思想反馈;同时并行开展工艺技术准备工作(例如在设计正式发布之前,制造厂可进行工艺方案规划、长周期件的采购、毛坯的准备、工艺工装的初步设计等);由于在编码、技术条件、数据模板等诸多方面的统一,设计所各部门之间的沟通协调更加高效,基于设计制造协同的思想,设计所内部的设计部门与试制部门也开展协同,实现了并行工作。

航空发动机协同研制平台建设工作不会止步于此,将随着航空发动机行业的业务发展脚步,进一步向内外深化与拓展协同。首先,向内深化业务协同范围,创新业务协同模式。逐步开展制造单位之间的制造协调以及实际与电子卷宗数据的交互;实现发动机公司总部对各成员单位在型号、项目和安全等方面的管控;其次,向外延展供应链网络,拓展全球化脚步。逐步实现上级单位中航工业集团、军方客户、2级供应商等进行业务与平台的协同对接;最终走向全球价值链的协同。随着云技术的应用与大数据的到来,协同研制平台会拓展成为中国航空发动机价值链上协同合作的重要平台。

6 结束语

航空发动机研制协同平台的建设过程也是行业业务协同的推进过程,而领导高度重视、行业共识统一、业务协同推进是项目成功的关键。

(1)领导高度重视是前提。协同研制平台是跨发动机公司众多成员单位的项目,必须依赖公司领导的高度重视与指导。

(2)行业共识统一是基础。各成员单位的基础条件以及对协同的理解存在较大差异,只有形成行业的统一共识,才能有效行动。

(3)业务协同推进是关键。协同研制平台建设成功的关键不在于IT平台,而是有效推动整个行业真正基于全新的协同模式和规则开展业务协同。

航空发动机研制协同平台不仅满足异地协同研制的新模式要求,也缩短了发动机产品的研制周期,还给传统的组织管理方式带来新的变革,为实现航空发动机工业的跨越式发展奠定重要的技术基础。

[1]李山.航空发动机数字化制造技术的应用现状与发展趋势[J].航空制造技术,2009,7(3):66-69.LI Shan.Application and development of digital manufacturing technology on aeroengine[J].Aeronautical Manufacturing Technology,2009,7(3):66-69.(in Chinese)

[2]刘斌,许建新,贾晓亮,等.分布式制造工艺协同设计系统研究与应用[J].中国制造业信息化,2007,36(7):34-37.LIU Bin,XU Jianxin,JIA Xiaoliang,et al.Modeling and application of collaborative process planning system for distributed manufacturing environment[J].Manufacturing Information Engineering of China,2007,36(7):34-37.(in Chinese)

[3]冯潼能.MBD技术在协同设计制造中的应用 [J].航空制造技术,2010,18(5):64-67.FENG Tongneng.Application of MBD in collaborative design and manufacturing[J].Aeronautical Manufacturing Technology,2010,18(5):64-67.(in Chinese)

[4]梅中义.基于MBD的飞机数字化装配技术 [J].航空制造技术,2010,18(8):42-45.MEI Zhongyi.Digital aircraft assembly technology based on MBD[J].Aeronautical Manufacturing Technology,2010,18 (8):42-45.(in Chinese)

[5]王增强.航空发动机数字化技术的现状与思考 [J].航空制造技术,2009,25(2):55-58.WANG Zengqiang.Current status and reflection of digitized technology for aeroengine [J].Aeronautical Manufacturing Technology,2009,25(2):55-58.(in Chinese)

[6]李清,马宇宁.航空产品IPT团队群运行模式研究[J].航空制造技术,2002,2(12):44-46.LI Qing,MA Yuning.Study on operating mode of integrated product team group of aerial product [J].Aeronautical Manufacturing Technology,2002,2(12):44-46.(in Chinese)

[7]邱述斌.IPT工作模式在飞机研制中的应用[J].海军航空工程学院学报,2009,24(4):23-28.QIU Shubin.Application of IPT mode to airplane product development[J].Journal of Naval Aeronautical Engineering Institute,2009,24(4):23-28.(in Chinese)

[8]刘俊堂.全三维飞机设计技术及应用 [J].航空制造技术,2010,37(18):97-102.LIU Juntang.Full three-dimensional design technology and application in aircraft[J].Aeronautical Manufacturing Technology,2010,37(18):97-102.(in Chinese)

[9]李清.航空产品集成开发团队运行模式研究[J].计算机集成制造系统,2001,7(11):27-32.LI Qing.Integrated product team operating mode of aerial product[J].Computer Integrated Manufacturing Systems,2001,7 (11):27-32.(in Chinese)

[10]袁家军.航天产品成熟度研究 [J].航天器工程,2011,20(8):1-7.YUAN Jiajun.Study of aerospace product maturity[J].Spacecraft Engineering,2011,20(8):1-7.(in Chinese)

[11]张定华.成熟度驱动的设计活动重叠执行模型研究 [J].中国机械工程,2009,20(24):2958-2962.ZHANG Dinghua.Research on maturity-driven design activity overlapping model[J].China Mechanical Engineering,2009,20(24):2958-2962.(in Chinese)

Construction and Application of Aeroengine Collaborative Product Development Platform

HAN Fu-jin1,LU Jia-yuan2,WANG Zhen1,ZOU Ming-zheng2

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.Siemens Ltd.,China Siemens Industry Software Ltd,Shanghai 200000,China)

Chinese aeroengine industry has serious challenges of high product complexity,long development lifecycle and interlaced develop mission,which push aeroengine industry to take comprehensive business collaboration.The uniform collaborative product development platform across the aeroengine industry was a very important IT supporting for the challenge.The background of aeroengine industry was illustrated.It is necessary to construct and extend the uniform collaborative platform in this field.The essential condition of constructing the collaborative platform was presented by the aspects of unifying the collaborative idea,creating the collaborative organization and defining the collaborative business rules.The building approach and contents for the collaboration platform were mainly introduced.The key processes and knowledge were shared,and the promotion of the collaborative platform in the future was previewed.

collaborative product development platform;design phase;collaborative design;collaborative design and manufacture;aeroengine

V23

A

10.13477/j.cnki.aeroengine.2015.01.018

2013-10-08 基金项目:航空动力基础研究项目资助

韩福金(1963),男,硕士,自然科学研究员,从事航空发动机信息化管理工作;E-mail:fj_han@hotmail.com。

韩福金,陆佳圆,王震,等.航空发动机协同研制平台的建设与应用[J].航空发动机,2015,41(1):89-93.HANFujin,LU Jiayuan,WANG Zhen,et al.Construction and application of aeroenginecollaborativeproductdevelopment platform[J].Aeroengine,2015,41(1):89-93.

(编辑:肖磊)