拉杆式燃气轮机转子弯曲度修正技术研究

2015-12-20朱永祥冷进明唐仕东

朱永祥,冷进明,唐仕东

(东方汽轮机有限公司,四川德阳618000)

某拉杆式燃气轮机(简称燃机)转子是由两个轴头与若干个轮盘叠装而成,通过拉杆压紧。由于每个零部件都存在形位误差,在装配后转子可能会存在一定的弯曲度,必须采取措施进行修正。由于转子结构的特殊性,在转子接配完成后,转子各轮盘、中间轴及接配环外圆均不能够采用外圆车削的方法消除跳动。如果转子弯曲不太严重,可以对转子两端轴头的外圆进行借偏心加工,达到转子弯曲度修正的目的;如果转子出现较为严重的弯曲,则必须将转子解体,对轮盘的接配端面进行车削,通过改变轮盘端面的平行度来达到修正转子弯曲度的目的。笔者对上述两种方案进行了详细的分析,并提出了具体的实施措施,解决了转子弯曲度修正难题。

1 转子结构

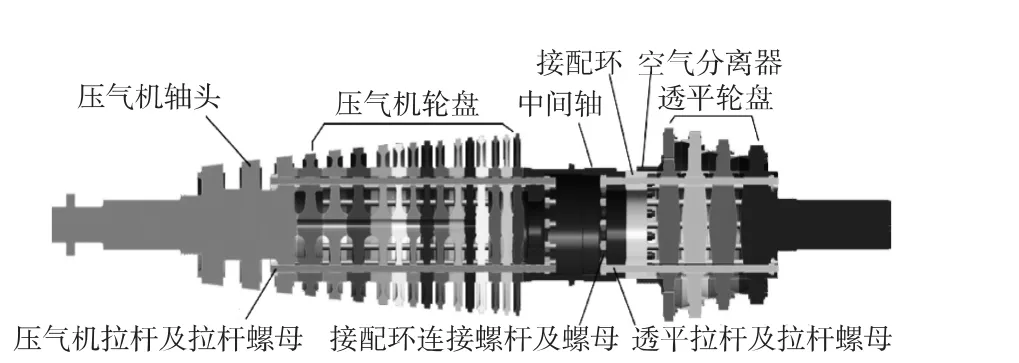

该燃机转子为拉杆式结构,主要由压气机轴头、压气机轮盘、中间轴、接配环、空气分离器、透平轮盘等几大部分组成(见图1)。压气机部分在接配时主要靠止口定位、拉杆压紧的方式进行连接。中间轴与接配环通过止口定位、拉杆压紧,将转子的压气机部分与透平部分连接到一起;透平轮盘的连接采用了端面齿定位、拉杆螺栓压紧的连接方式[1]。

图1 燃机转子结构

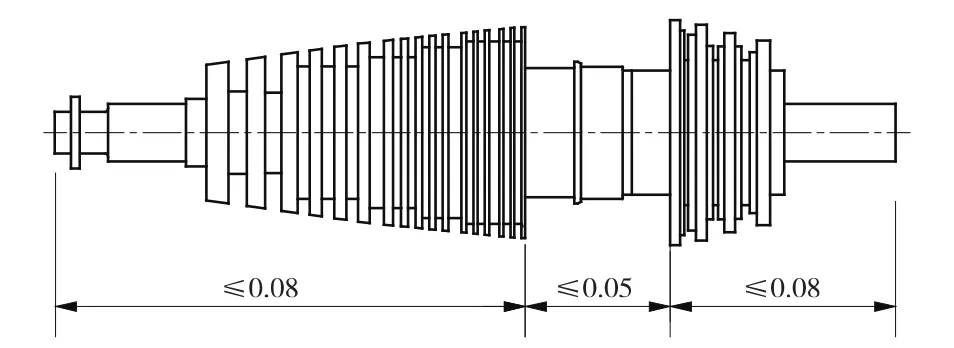

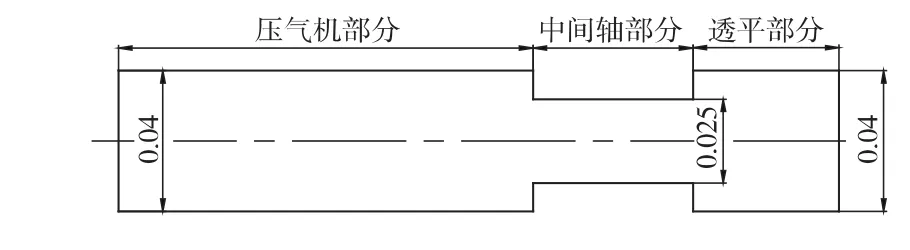

该转子装配后总长为12 000mm,总质量约80t,转子最大直径(无叶片)为2 200mm。转子装配完成后要求中间轴外圆跳动不大于0.05mm,压气机及透平部分跳动不大于0.08 mm,见图2。

图2 燃机转子跳动要求(单位:mm)

2 转子接配及解决思路

子的弯曲度值,而且可能会使转子的弯曲度增大。

由于拉杆式燃机转子是由若干个轮盘及其他装配件叠加组成的,每一个轮盘都存在形位误差,在组装后要达到要求的精度非常困难,因此时常会出现转子弯曲的情况;同时由于该转子的结构特殊,在转子接配完成后,转子各轮盘、中间轴及接配环外圆均不允许采用车削外圆的方法消除跳动。

转子接配后可能产生如下情况:

(1)转子接配后,整根转子的跳动值均满足要求,这时可以直接进行两端轴头补充加工。

(2)转子接配后,转子体部分位置跳动数据超差。如超差量不大,可以采取借偏心的方法加工透平轴头外圆或者压气机轴头外圆来修正转子的跳动;如超差量较大,必须将转子解体。对轮盘的接配端面进行加工,改变轮盘两端接配面的平行度,然后再重新接配转子,使转子的跳动满足要求或者达到可以通过借偏心修正转子跳动的水平。这种情况又可以细分为:①转子各截面跳动偏差的方位一致,转子的中心弯曲状态呈香蕉形;②转子各截面跳动偏差的方位各不相同,转子中心弯曲呈麻花形。

对于转子是否需要采用解体,通过修配接配面的方法来修正转子弯曲度,很难用特定的数据进行界定,必须对所有轮盘的跳动值进行综合计算分析,选取最佳的方案。

在对转子进行解体修正轮盘接配面的时候,必须准确计算出转子需要解体的位置、轮盘接配面修正的方位及修正量;否则,不仅不能减小转

3 转子跳动检测及数据处理

检测转子各截面、各方位的跳动值,计算出转子的弯曲度,从而进行转子弯曲修正方案的制定。

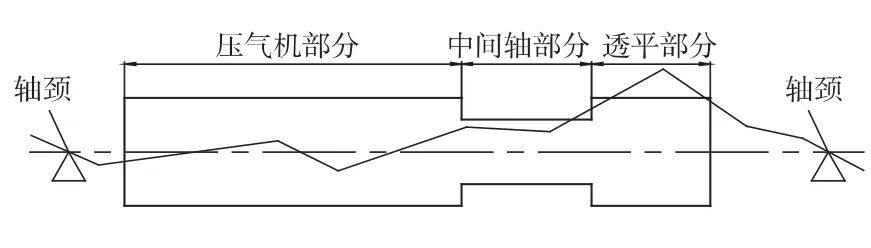

燃机转子上车床后,夹透平侧轴端外圆,中心架托压气机侧轴颈,按两轴颈找正,允差0.005mm。在转子圆周方向以a标记为起始位置,均匀分8个测量点,并按顺时针方向在机床卡盘上作好标记(a~g)。将转子在低速(2~10r/min)下旋转至少4h后,开始对数据进行测量(见图3)。

图3 转子跳动测量示意图

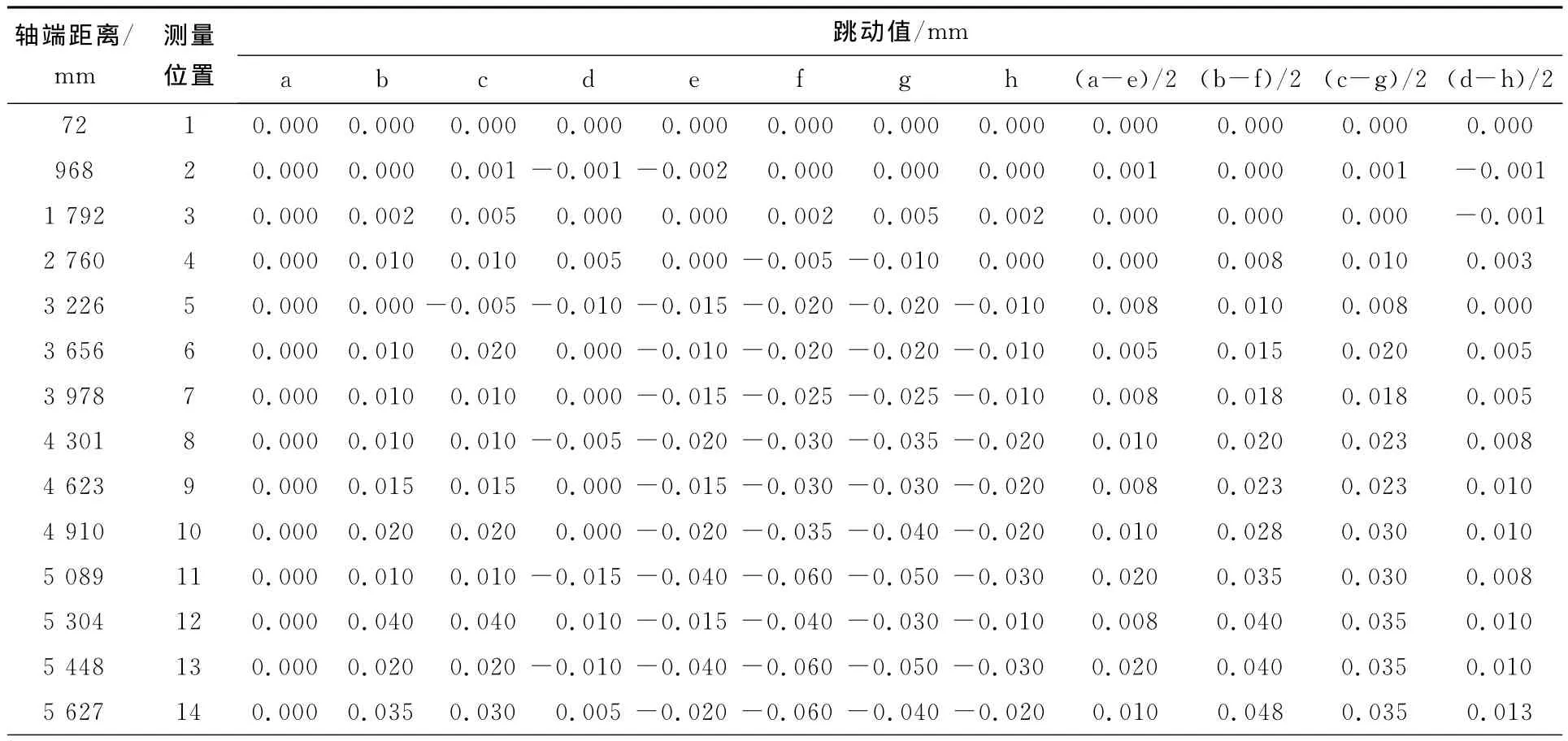

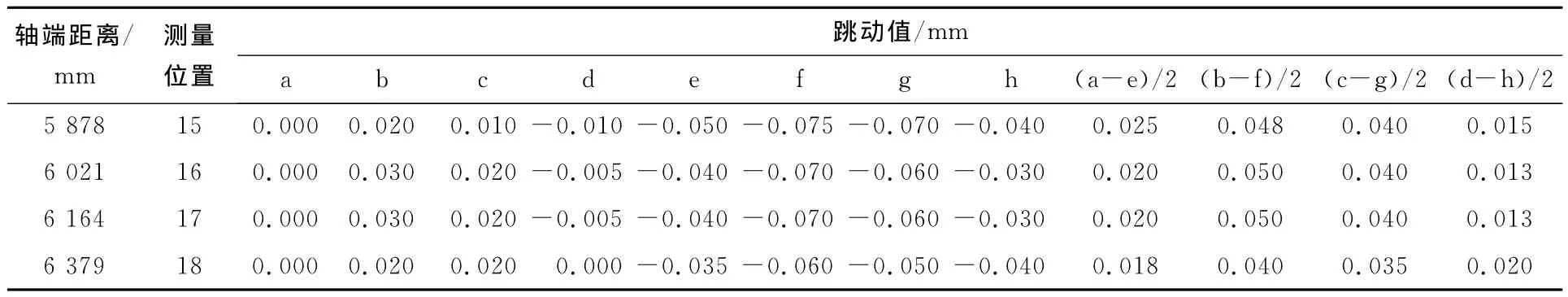

测量时,采用电子百分表,通过数据采集器与笔记本电脑进行连接,通过数据采集器采集同一轮盘上a~g点的跳动值,并将这些跳动值记录到Excel表格中(见表1)。将基准点(a点)的数据进行置零,通过计算将其他各点的数据转换成相对于基准点的跳动值。计算出转子轴心在各方位上的偏差值,例如:轴心在a-e方向上的偏差值为:(a点的跳动值-e点的跳动值)/2。

表1 跳动数据记录表

表1 (续)

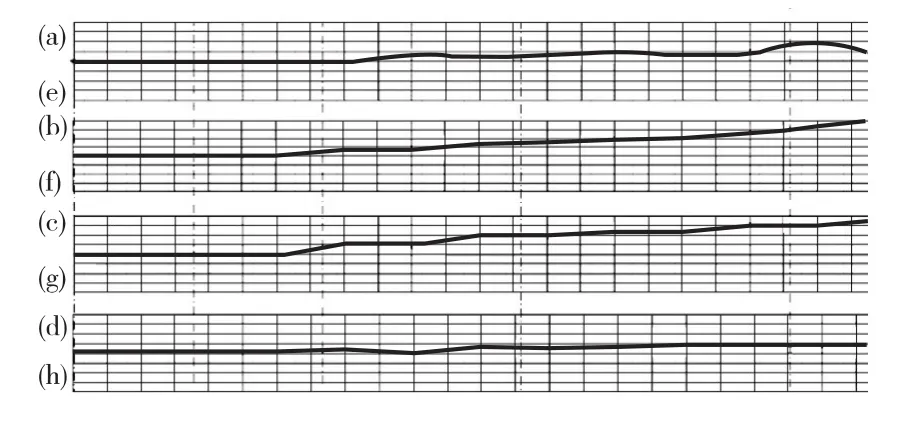

将转子各截面处轴心在4个方位上的偏差值绘制成曲线图(见图4),便可得出转子在4个方位上的轴心曲线,从而直观地看出转子的弯曲状态。

图4 转子轴心曲线图

4 转子修正方法判定

如果表1中的数据均能满足产品设计要求,可以直接进行两端轴头的补充加工;对于不能进行直接按正常工序车削的情况,采用以下的方法进行分析计算:

(1)按照1∶1的比例将转子轴心线的公差带画出,见图5。

图5 轴线曲线公差图(单位:mm)

(2)将转子各方位的轴心连线放置到公差图中,同时转子各部位必须与公差带的位置相对应,超出公差图的部分就是转子弯曲超差的位置(见图6)。

图6 实际轴心线超差示意图

(3)以轴心线相对平滑的附近的轴颈作为轴心,旋转转子轴心线,调整转子轴心线的位置(见图7),绕压气机侧的轴颈进行旋转。在调整的过程中,如果轴心线的压气机部分、中间轴部分及透平部分部位均能同时放入公差带中,则转子可以通过借偏心的方法进行跳动修正。调整后,另一轴颈必然偏离理论中心线,偏离的距离H值即为偏心加工的加工量。如果采用该方法不能将压气机部分、中间轴部分及透平部分同时放入公差带中,则该转子必须进行解体修正。

图7 转子借偏心调整示意图

5 借偏心修正的加工方法

根据上述的计算,车床中心架托在作为旋转支点的轴颈处,车床卡爪夹持转子另一轴端,调整卡爪的位置使转子处于偏心状态,偏心的方位与偏心量与上述计算(H值)一致,将转子夹紧,复查各外圆跳动,同时检查转子两端加工余量是否足够。

将转子找正以后,采用最少的切削量将转子夹持端轴颈光出,并修正圆柱度,再次复查转子各外圆跳动。转子轴颈借正完成后,采用双托加工方案,床头端的中心架托在修正好的轴颈外圆处,进入正常的转子补充车削加工。

6 转子解体修复方法

6.1 解体修正的原理

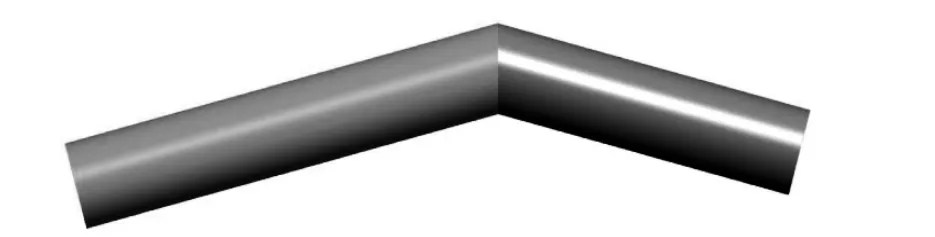

将转子简化成简单的圆柱体,选取轴心线偏差最大的位置作为转子的弯曲点,其他位置暂时忽略不计,这时便可将形状复杂的转子简化成了一根折弯的简单圆柱体,见图8。

图8 弯曲的转子

从折弯处将圆柱体切开,将对接的平面修成平行的两个面,为了减少加工的工作量,可以将需要加工的量放在其中的一个平面上(见图9);加工完成后,再将两段重新接到一起,弯曲的转子就变直了(见图10)。

图9 对转子进行解体修正

图10 重新接配转子

6.2 确定修正位置

一般情况下,根据转子轴心曲线图,选择曲线弯曲最大的位置作为修正目标,对距离轴心线弯曲最大处的轮盘接配面处进行修正。将该接配面的圆心在4个方位上的偏差进行向量求和,得出该接配面的圆心实际偏差的方位与大小。这个方位就是接配面需要进行修正加工的方位。

作两条直线,分别连接两轴颈与上述接配面的圆心,作为简化后的转子实际轴心线(见图11)。由于透平部分的接配是依靠端面齿进行啮合定位,对端面齿进行修正加工非常困难,因此,如果转子轴心线的最大弯曲点在转子的透平部分,一般将轮盘修正的位置选择在接配环端面处。

图11 接配面修正位置图

6.3 修正量计算

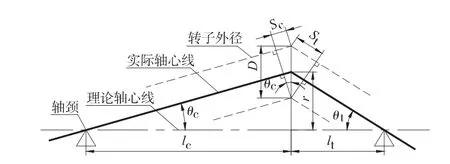

图12为修正量计算示意图。

图12 修正量计算示意图

为了加工方便,一般把加工量放在同一工件上。为了减少转子解体的工作量,对接配环的端面进行修正,修正量S=Sc+St,其中Sc=D×Sinθc,tanθc=r/lc;St=D×Sinθt,tanθt=r/lt。

在实际生产中,考虑到机床的加工精度,需要对计算的修正量按经验进行修正:对于大型转子,修正量L=S×(70%~85%);对于小型转子,修正量L=S×(80%~90%)。

6.4 修正加工方法

对转子进行解体,将接配环上立车,需要修正的接配面向上,找正外圆跳动,允差0.005mm。调整支承垫铁的高度,使接配环接配面需要修正的方位上靠外圆的点比对面的高出L,夹紧(见图13)。

图13 接配面修正加工示意图

复查接配环的外圆跳动,允差0.01mm。在接配面的最高点对刀,采用最小的车削量将接配面全部光出,并保证接配面的平面度不大于0.005mm,完成对接配面的修正加工。

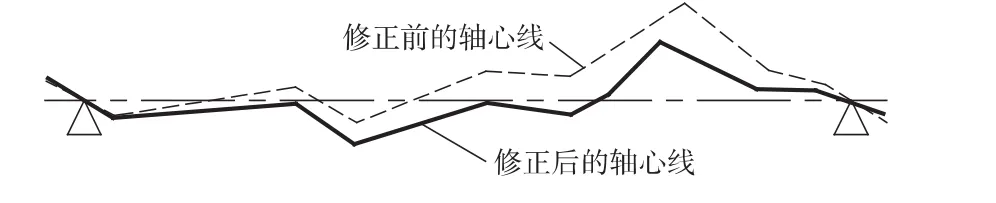

6.5 转子复装

在接配环修正加工后,重新将转子进行接配组装,并重新上车床进行跳动检测。如果跳动值满足设计要求,便可按正常工序对转子进行补充加工;否则,将再次按上述方法对转子进行借偏心加工或者解体修复(见图14)。

图14 转子修正加工前后轴心线对照图

对于个别转子在装配后,其轴心曲线不是一条简单的香蕉形曲线,有可能呈麻花形,在修正的时候,不可能在一个单一的接配面进行修正,必须在两个或两个以上的接配面进行。这种情况很难准确地计算出其修正方位及修正量,因此需要依次对轴心线的每一个拐点进行修正,先将其修正成简单的香蕉形,然后再将其修正成直线。在修正加工的过程中必须进行多次的解体及接配面车削。

8 结语

该燃机转子修正技术已经通过试验论证,并在生产实践中实施运用,取得了良好的效果,有效地解决了拉杆式燃机转子弯曲度修正的难题。

[1]朱永祥,冷进明,唐仕东.压气机转子拉杆装配技术探讨[J].发电设备,2011,25(1):60-62.