逆向工程技术在食品机械中的运用

2015-12-20李粉霞杨洁明

李粉霞 杨洁明

(1.山西机电职业技术学院,山西 长治 046011;2.太原理工大学,山西 太原 030024)

逆向工程技术是在已有实物模型的基础上,运用三维扫描仪或三坐标测量仪等先进的测量手段,获得测量数据。根据测量数据通过三维数字化设计手段,对产品进行重构数学模型并制造得到新产品的相关技术,已经成为CAD/CAM系统中的研究和应用热点,并发展成为一个相对独立的领域。逆向工程技术以其周期短、成本低、效率高等优点正逐步成为一种全新的设计思路。

“凸轮导槽”作为全自动馄饨机的主要部件,在机构运行过程中具有引导封口部件上下啮合紧压面片的主要作用,然而,在实际使用过程中由于磨损、冲击频繁,使其机构极易损坏,而其部件的更换又往往遇到型号不匹配、价格昂贵等因素的影响。在对全自动馄饨机“凸轮导槽”机构零件研制过程中,研制小组采用正向设计的思路,通过精确测量,推导凸轮公式曲线的方法对产品进行开发设计,但是,由于测量繁杂、参数误差等因素,设计出的零件与其他机构无法实现精确装配和运转[1]。因此,研制小组转而采用逆向工程的相关技术对零件进行研制。对凸轮槽机构的数据采集策略、geomagic studio点云处理、CAXA曲面设计、曲面分析以及零件的加工工艺分析、CAXA自动编程与加工等关键技术进行研究,旨在带给人们一种全新的设计制造理念。

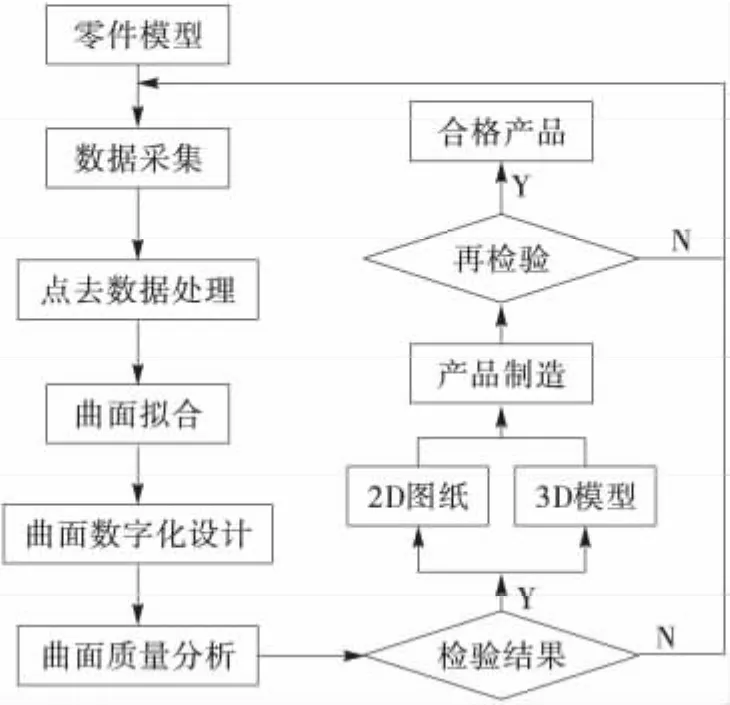

1 产品的逆向数字化设计与制造流程

产品的逆向流程见图1。

图1 逆向设计流程图Figure 1 Reverse design flow chart

2 零件的数据采集与处理

2.1 零件数据采集策略

零件的三维数据采集是产品逆向设计的关键步骤,是后续工作的基础;数据采集的准确性、完整性是衡量采集设备的重要指标也是保证后续工作高质量完成的重要前提[2]。在对“凸轮导槽”结构进行充分分析的基础上,对采集方案进行了合理的规划,考虑到产品对凸轮槽表面要求较高,在数据采集方式上采用北京三维天下有限公司生产的WIN3DD单目非接触扫描仪进行扫描;在扫描技巧上对产品进行了喷粉与贴标记点处理[3];在扫描方式上,考虑到该产品特征不明显,且对称面不容易识别等特点,使用“拼接扫描”对各部分点云进行自动拼接[4]。

其中,为了保证扫描策略的顺利实施,标志点的粘贴方式坚持了标志点要尽量贴在工件的平面区域或曲率较小的曲面,以不影响特征采集;依据三点确定平面原则,标志点不可贴在一条直线上,正、反两面也不允许对称粘贴;为了便于自动拼接,遵循每相邻旋转角度之间的公共标志点不少于4个的原则。得到了均匀、完整、精确的点云数据,见图2。

图2 自动拼接扫描得到的点云Figure 2 Automatic splicing scan point cloud

2.2 点云数据处理

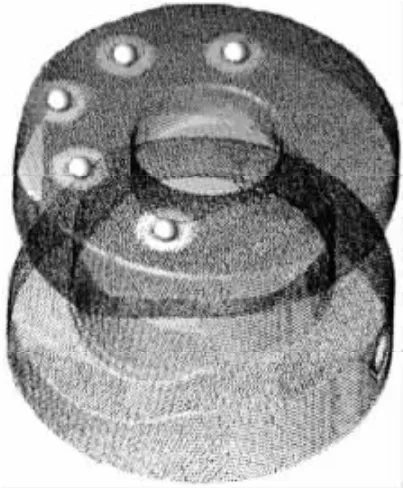

扫描所得的点云数据保存为.txt或.asc格式,导入到Geomagic studio逆向工程软件中,进行点云数据的降噪、精简、修补、采样、封装等处理。Geomagic studio可轻易地从扫描所得的点云数据创建出完美的多边形模型和网格,并可自动转换为NURBS曲面。然而基于产品的设计思路以及复杂曲面的光顺性考虑,本产品只是在此对点云进行简单的处理,然后在CAXA软件中对产品进行数字化的重新设计,确保产品的工业性与机械特性[5]。处理后的凸轮导槽曲面见图3。数据处理后的曲面保存为.stl格式文件。

图3 点云处理后的封装曲面Figure 3 The package surface

3 凸轮导槽的参数化再设计

曲面重构的质量好坏直接关系到产品的质量精度,因此曲面重构也是实现逆向工程中较为重要的一个步骤[6]。凸轮导槽的数字化三维重构是在充分分析产品的原设计思路的前提下,运用标准机械特征手动测绘与非标准曲面三维扫描的方法,遵循“点—线—面”的重构思路,确保生成更为准确和光顺的曲面。

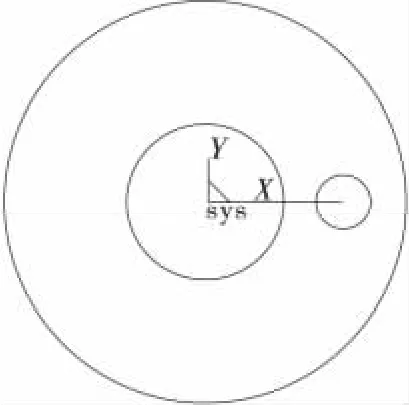

3.1 产品的摆正

将经过数据处理的.stl或.igs曲面导入CAXA制造工程师软件,首先对拟合曲面进行坐标的对正,坐标对正对曲面的参数化建模和后续加工起着关键的作用。

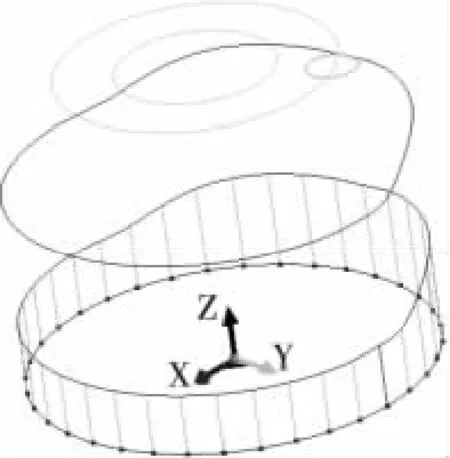

产品的摆放角度理论上是以最省模具材料为原则,对于有滑块的,摆放基准为滑块方向。若产品是对称的,找出对称中心,按对称中心线摆正[7]。考虑到本馄饨机凸轮导槽机构属于在四轴加工中,上下表面自然成型的结构,因此,凸轮曲线是本产品造型的关键参数曲线,在此只需要得到较精确的凸轮槽曲线即可,另外一边的造型,根据软件中的镜像、旋转等命令便可完成另一边的造型,这样既给逆向造型减少了工作量,同时也保证了产品的美观和对称性;纵观该产品,具备标准机械特性的特征为圆柱表面和圆柱上表面的孔,因此,首先根据手动测得的圆柱体尺寸与点云拟合的小孔的位置对圆柱表面和孔进行曲面重构,以其圆柱内孔与小孔中心点的连线作为零件X轴坐标。以圆柱轴线作为Z轴坐标,根据笛卡尔直角坐标系原则,利用“三点拟合”命令对零件进行对正,结果见图4。

图4 零件坐标对正Figure 4 Coordinate alignment

3.2 特征曲线的获取

在对凸轮槽机构进行细致分析的基础上,根据“先整体后局部”的设计规划原则,对凸轮槽上各特征尺寸,采用不同的测量仪器来获得:① 运用三坐标测量机测得凸轮槽圆柱体的直径和高度;② 圆柱体表面孔与侧孔的尺寸也可手动测得;③ 本产品中最关键的参数即为凸轮槽曲线以及各孔的位置数据,该数据通过三维扫描仪所测得的点云拟合曲面进行获取。

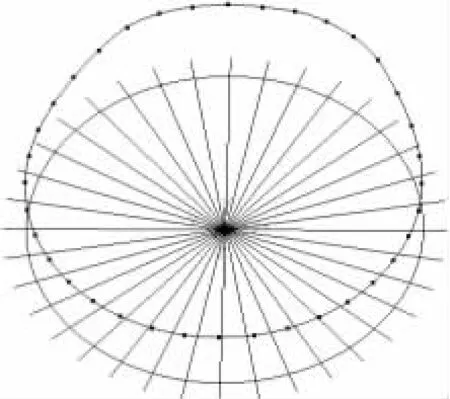

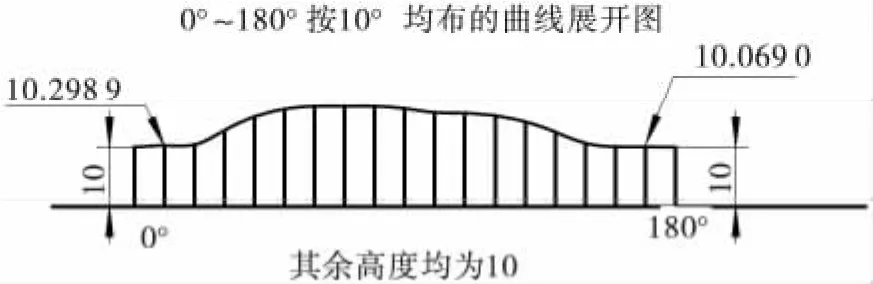

基于以上测量原则,一条较高精度的凸轮槽曲线的获取需要经过3个步骤:① 由于同一角度上槽面高度一致,在曲面对正的基础上,在圆柱底平面绘一略小于圆柱直径的圆弧,沿Z正向进行投影于凸轮槽曲面,获得一条凸轮曲线,见图5(此曲线在geomagic曲面拟合软件中只是简单地进行拟合,曲线流线达不到精度要求);② 在底面圆弧上每10°均布画线,求出每条等分线与凸轮槽曲线的投影交点,运用CAXA软件中查询命令,获得各点Z轴坐标,即为曲面上各点的高度(见图6、7);③ 根据所测得的各点Z坐标,每隔10°,绘制Z向曲线段,将曲线上各点用样条闭曲线方式进行连接,得到所需要的高精度的凸轮槽曲线。并对样条曲线进行起、始点相切处理和曲线曲率梳分析,可以改变控制点的数目来调整曲线。控制点增多则形状吻合度好,控制点减少则曲线较为光顺。图8为凸轮槽样条曲线。

3.3 零件特征创建

曲面或实体生成方法有很多,在CAXA制造工程师中,实体生成的命令有拉伸、旋转、导动、放样等方式,曲面的生成方式可以用点阵直接生成曲面,可以用曲线通过直纹、扫掠、导动等方法生成曲面,也可以结合点阵和曲线的信息来创建曲面。还可以通过其它例如圆角、过桥面、网格等生成曲面[8]。

图5 线面投影Figure 5 Wire surface projection

图6 凸轮槽曲线参数点Figure 6 CAM groove curve parameters

图7 曲线展开图Figure 7 Curve graph

图8 凸轮槽样条曲线Figure 8 CAM slot spline curve

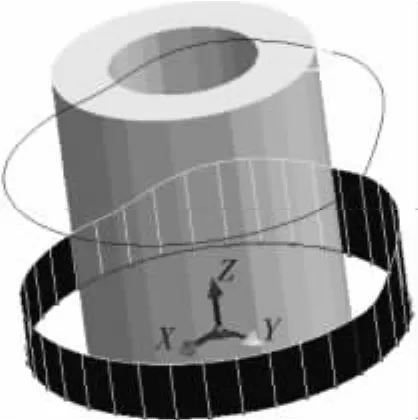

在本产品的建模过程中,圆柱体的生成使用了“拉伸”命令,见图9;而凸轮槽部分则用到了“直纹面”命令,再以直纹面由“曲面加厚”命令生成为体特征,见图10;另端特征,是在样条曲线向上平移与槽宽相等的距离基础上,生成直纹面,继而曲面加厚而成;孔特征由点云拟合获取其正确位置,图11为零件实体图。

图9 “直纹”曲面Figure 9 Straight grain surface

图10 “曲面加厚增料”特征Figure 10 “Increasing material surface thickening”feature

图11 完整零件图Figure 11 Complete detail drawings

3.4 CAD曲面质量分析

计算辅助设计所得到的CAD曲面与原产品之间必然会存在一定的差异,这种差异是否能够满足设计或装配要求,可以将重构所得曲面模型保存为igs格式文件,导入至Geomagic Qualify软件中与原始点云进行比对,迅速得出检测结果。在Geomagic Qualify软件中,首先需要将CAD模型和扫描数据点云分别设为检测对象和参考对象。通过自动最佳拟合方式或手动拟合方式进行“坐标对齐”,后进行“3D比较”,误差以彩色图形直观显示,比较结果见图12,平均偏差为0.16,符合产品研制开发要求。应用软件中的“生成质量报告”命令,可以将3D比较的结果生成质量报告,报告以.pdf格式保存。

图12 曲面质量分析Figure 12 Surface quality analysis

4 凸轮导槽的多轴加工

4.1 零件加工工艺方案制定

该产品中圆柱面上的特征较多,采用四轴加工中心来完成产品的制作,其中上表面孔的加工由其三轴功能来完成,槽与侧孔的加工采用四轴模块来完成。考虑到零件长度较短,零件的装夹中用到了辅助元件心轴与顶尖,采用一夹一顶的装夹方式。编程运用CAXA软件中CAM功能进行自动生成加工程序,具体加工方案:

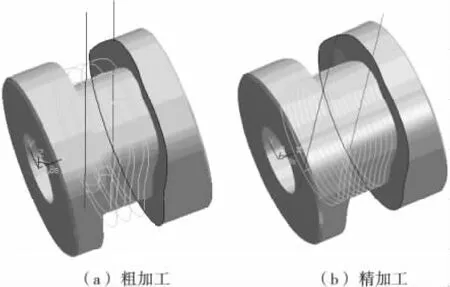

(1)粗加工。粗加工考虑以去除余量为主,所以刀具选择Φ16mm的立铣刀,运用多轴加工中的“四轴柱面曲线加工”方式进行,走刀方式为往复加工,减少抬刀次数;下刀选择毛坯外“直线下刀”方式,使刀具进行切线切入切出,有效地防止切入时振动过大造成刀具断裂;由于槽深为10mm,所以在参数设置中,采用分层切削,每次切深为3mm,在机床刚性范围内,既保证了效率又确保了安全,同时为精加工留下均匀的余量。

(2)精加工。曲面精加工方法的选择和参数的设置直接关系到曲面的表面质量和精度,针对该产品,在精加工过程中,用直径为Φ6mm的硬质合金立铣刀,仍采用“四轴柱面曲线加工”的方式进行,刀具走刀路线围绕柱面进行环形走刀,工件在加工过程中绕X轴进行360°旋转,加工行距为1mm。图13中,精加工轨迹是为了显示清楚,把行距变大2倍后的刀具轨迹。

图13 粗、精加工轨迹Figure 13 Rough and finish machining

4.2 零件的试切验证加工

零件的仿真加工已经成为产品投入生产前进行检验的关键步骤,在本产品的仿真加工验证中,运用专用的多轴加工仿真软件Vericut 7.3对刀具路径和加工工艺进行验证,可以根据验证分析结果对程序进行进一步的优化。图13为采用vercut软件真模块进行的粗、精加工仿真结果。

零件程序经过仿真加工后,根据实际加工机床的系统,由CAM软件生成与机床系统相匹配的程序,通过在线传输或者存储卡输入的方式传入数控机床进行加工,零件的实际加工在配有FANUC系统四轴联动加工中心上进行,采用一夹一顶的定位方式,完成零件的一次装夹全部加工。将所生产零件替换自动馄饨机损坏部件,导槽机构完全可以实现馄饨加工的最后一道工序封口的功能,没有发生卡死或脱落现象,达到预期目标,投入正常使用。

5 结论

随着制造行业产品竞争力的日趋激烈,自动化程度的不断提高,关键零部件的结构也日趋复杂,单靠传统的设计与制造方法,已经远远赶不上时代需求,因此,产品的数字化设计与制造显得尤其重要。文章围绕“凸轮导槽机构”,用逆向的思维,结合三维扫描仪、Geomagic studio软件、CAXA(CAD/CAM)软件、Geomagic qualify软件等数字化设计与制造手段,对其设计过程中逆向技术、参数建模、数字化制造等关键技术进行了研究,针对产品对数据采集策略进行了合理规划,在充分分析产品的原设计思路的前提下,提出了“点—线—面”的曲面重构思路,并对重构曲面进行了质量分析,运用数字化的手段完成了零件的加工。为人们运用逆向技术进行产品的数字化设计与制造提供了一种全新的设计思路和可供参考的典型经验[9]。

1 王霄.逆向工程技术及其应用[M].北京:化学工业出版社,2004:89.

2 朱建能,周继伟,吴正洪,等.基于逆向工程的零件反求设计与制造[J].硅谷,2012(11):46~48.

3 吴迎春.基于Geomagic和UG的逆向工程造型与制造应用[J].机械制造与自动化,2010,39(5):120~122.

4 胡影峰.Geomagic Studio软件在逆向工程后处理中的应用[J].制造业自动化,2009,31(9):135~138.

5 安晓超.汽车覆盖件逆向重构及拉延成形数值模拟[D].镇江:江苏大学,2008.

6 吴克.基于逆向工程的吉普车外覆盖件造型建模方法研究[D].哈尔滨:哈尔滨理工大学,2013.

7 李江雄,柯映林.基于特征的复杂曲面反求建模技术研究[J].机械工程学报,2000,36(5):18~22.

8 吕汉明,王扬.用于三角网格模型的启发式四边区域划分算法[J].吉林大学学报(工学版),2008,38(l):158~160.

9 元庆凯,葛正浩,王金水,等.逆向工程在塑料产品数字化设计与制造中的应用[J].机械设计与制造,2010(10):89~91.