永锦选煤厂浮选精煤脱水技术优化实践

2015-12-20杨学民信延才

孙 涛,杨学民,信延才

(河南永锦选煤有限公司, 河南 禹州 461670)

永锦选煤厂浮选精煤脱水技术优化实践

孙 涛,杨学民,信延才

(河南永锦选煤有限公司, 河南 禹州 461670)

为降低浮选精煤水分,永锦选煤厂将卧式沉降过滤式离心机、快开式压滤机联合脱水工艺改为快开式压滤机脱水工艺,并优化快开式压滤机的工况,同时将刮板运输机更换成带式输送机。脱水技术优化后,浮选精煤水分由原来的25.50%降至20.30%,综合精煤水分由21.50%降至18.20%,脱水效果得到改善,满足实际生产需求。

浮选精煤;水分;脱水工艺

河南永锦选煤有限公司选煤厂(以下简称“永锦选煤厂”)是一座设计能力为1.20 Mt/a的矿区型选煤厂,原煤采用不脱泥方式入选,洗选工艺为无压三产品重介质旋流器分选、煤泥重介质旋流器分选、喷射式浮选机浮选的联合工艺。入选原煤主要来源于永锦选煤有限公司云盖山一矿、二矿,主要产品包括精煤、中煤、煤泥,精煤主要作为冶金配焦使用,中煤、煤泥供附近电厂发电,或者作为地方民用燃料。

由于该选煤厂入选原煤粒度较细,煤泥含量大,原生煤泥量在35%以上,而优质煤主要赋存在细粒中。目前,浮选精煤量占总精煤量的75%以上,浮选精煤粒度较细,水分在26%左右,致使总精煤水分超出客户要求;加之近年炼焦煤市场需求持续低迷,各用户对精煤产品质量尤其是水分含量要求不断提高,导致精煤销售十分困难。降低浮选精煤水分,确保总精煤质量满足客户要求成为永锦选煤厂亟需解决的问题。

1 生产现状

永锦选煤厂原生煤泥中<0.045 mm粒级产率为38.99%(表1),细粒级含量较高,脱水效果较差。浮选精煤原来采用两段脱水工艺脱水,即先由沉降过滤式离心脱水机脱水,脱水后的精煤水分在20%~22%之间;离心液和滤液一起再由快开式压滤机脱水,滤饼水分在26%~27%之间。对沉降过滤式离心脱水机来说,入料粒度组成对脱水效果影响极大,特别是<0.045 mm粒级的产率。当<0.045 mm粒级的产率<20%时,对产品水分影响不明显;当<0.045 mm粒级的产率>20%时,产品水分上升很快,离心液中固体含量急剧增加。根据生产经验,当<0.045 mm粒级的产率超过40%时,沉降过滤式离心脱水机脱水效果很差,产品水分无法控制在要求的范围内[1-2]。另外,离心液和滤液中的固体颗粒粒度越细,对快开式压滤机的脱水效果影响越大,设备脱水效果越差[3]。

表1 原煤小筛分试验结果

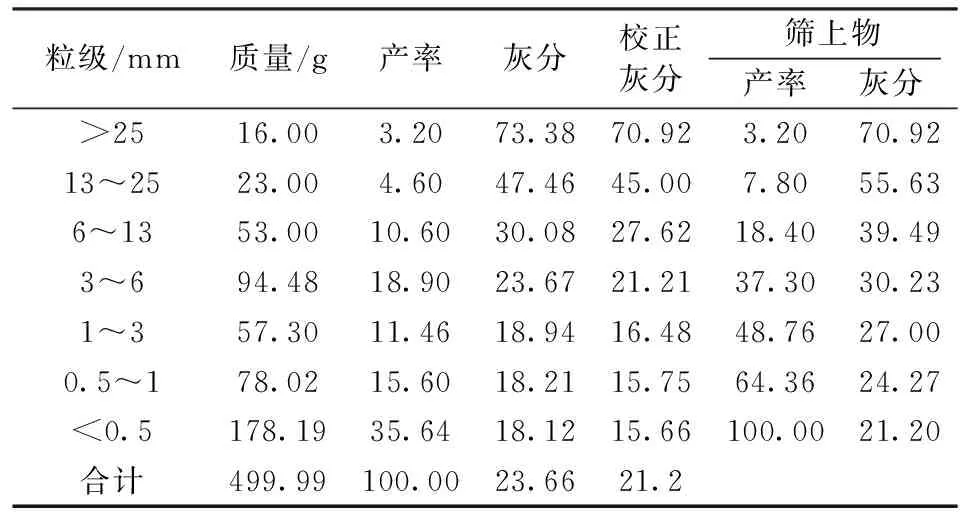

永锦选煤厂入选原煤的粒度组成如表2所示。由表2可知:随着粒度的减小,各粒级灰分降低,<0.5 mm粒级灰分较低,说明原煤易碎[4]。原生煤泥产率为35.64%,加上次生煤泥和浮沉煤泥,总煤泥量应在50%以上,煤泥含量很高。由此来看,该选煤厂浮选精煤含量较多,占总精煤量的75%以上[5]。

表2 原煤大筛分试验结果

2 解决方案

2.1 优化浮选精煤脱水工艺

根据浮选精煤粒度组成特点,考虑到脱水设备的应用情况,2013年对浮选精煤脱水工艺进行优化,将两段脱水工艺改为一段脱水工艺,即浮选精煤全部直接进入快开式压滤机脱水,从而使压滤机入料中的粗颗粒增多,粒度组成得到改善[6-8]。

2.2 更换配套脱水设备

(1)选用新型快开式压滤机。该选煤厂选用两台HMZG430/1500×2000-U型快开式压滤机,其过滤面积为430 m2,滤饼厚度在35~40 mm之间。与原有的两台压滤机相比,新型快开式压滤机过滤面积更大,滤饼更薄。过滤面积越大,滤饼越薄,说明设备脱水效果越好。

(2)更换刮板输送机。浮选精煤压滤机的滤饼原采用刮板输送机运输转载,设备运行稳定,维护量较少。实际生产中发现,在压滤机压榨吹风过程中,大量水汽经下料溜槽进入刮板输送机,并在其内部聚集,而刮板输送机内部的链条及残存的煤泥使这部分水难以排出,导致最终精煤水分增加。为此,将刮板输送机改为带式输送机,之后吹风产生的水顺着胶带流出,再加上卸料前的胶带反转,可使这部分水被带至机尾排除,最终解决了因吹风产生的水引起滤饼水分过高的问题[9]。

2.3 优化快开式压滤机工况

(1)优化入料方式。通过现场观察和理论分析,该选煤厂探索出一种新的快开式压滤机入料方式。该压滤机原采用一次入料完成即开始压榨吹风的入料方式,根据实际情况,将其改为一次入料完成先进行预先压榨再二次给料,二次入料完成后再开始压榨、吹风,压榨、吹风各循环三次。

压滤机的压榨过程就是膈膜板在高压风的作用下向两侧膨胀,压缩滤腔内滤饼并使其中水排出的过程。一次入料完成即开始压榨,在将滤饼内的大量水排出的同时,也使滤饼厚度减小,进而使其两侧产生细微间隙,而高压风直接通过间隙由滤液嘴排出,导致设备脱水效果不好。二次入料可将这些间隙重新填满,进而保持滤腔内的滤饼饱满,使后续的压榨吹风脱水效果更明显。

(2)优化吹风回料。原来压滤机吹风过程中回料阀处于常开状态,大量高压风直接通过回料管进入入料桶,不但导致大量高压风白白流失,而且高压风引起的反吹风使浮选精矿桶经常产生溢流。为此,吹风前将回料阀预先打开10 s,将入料管内的残余物料吹回入料桶,再关闭回料阀继续吹风。这样就能保证大量高压风通过滤饼,并带走其中的赋存水,起到良好的脱水效果。

3 优化效果

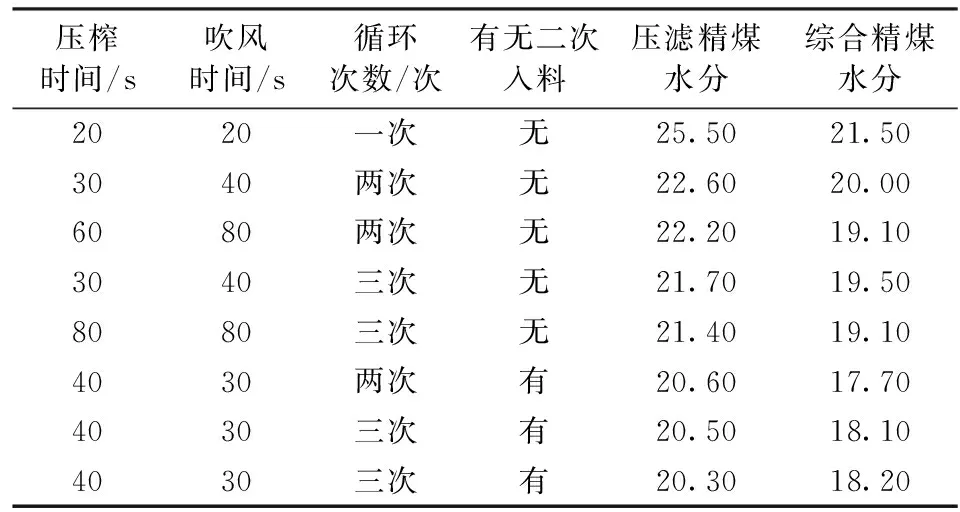

以云盖山一矿的原煤为研究对象,观察不同工况下的压滤精煤水分[10]。压滤机不同工况下的压滤效果如表3所示。由表3可知:通过不断优化压滤机的工况,在保证脱水效果的同时,最大化地提高了设备利用率。在压榨时间为40 s、吹风时间为30 s、压榨-吹风循环三次的工况下,压滤精煤水分在20.30%~20.50%之间,综合精煤水分在18.10%~18.20%之间,达到预期效果。

表3 压滤机不同工况下的压滤效果

脱水技术优化前后的精煤产品水分对比结果如表4所示。

表4 脱水技术优化前后的精煤产品水分对比结果

由表4可知,脱水技术优化后,综合精煤水分下降3.30个百分点,脱水效果显著提高。这样不但提高了精煤产品质量,减少了因煤质问题产生的纠纷,而且增加了精煤销售量,每年可多销售精煤24万t,利润增加约500万。

4 结语

永锦选煤厂通过优化浮选精煤脱水工艺和快开式压滤机工况,更换相关脱水设备和运输设备,使压滤机脱水效果得到明显改善,综合精煤水分得以下降,完全满足实际生产要求。众多因素对浮选精煤水分都有影响,包括煤质因素、工艺因素、设备因素等,在调整浮选精煤水分时要根据实际情况,主要从这三方面着手。永锦选煤厂降低浮选精煤水分的实践,对于其他选煤厂的实际生产有一定借鉴意义。

[1] 陈建启. 微细粒煤过滤脱水机理实验研究[D]. 徐州:中国矿业大学,1999.

[2] 谢广元. 选矿学[M]. 徐州:中国矿业大学出版社,2001.

[3] 匡亚莉. 选煤工艺设计与管理[M]. 徐州:中国矿业大学出版社,2006.

[4] 吴大为.浮游选煤技术[M]. 徐州:中国矿业大学出版社,2004.

[5] 陈建中,沈丽娟,赵跃民.选矿机械[M]. 徐州:中国矿业大学出版社,2012.

[6] 肖 魏. 降低精煤水分的探讨[J].科技风,2009(24).

[7] 张晋霞. 影响细粒浮选精煤离心脱水效果的因素[J].选煤技术,2009(1).

[8] 戴少康. 选煤工艺设计的思路与方法[M].北京:煤炭工作出版社,2003.

[9] 吴式瑜,岳胜云. 选煤基本知识[M].北京:煤炭工业出版社,2003.

[10] 谢广元,马喜君,欧泽深,等.新型精煤压滤机与脱水工艺的研究[J].选煤技术,1999(6).

Improvement in flotation concentrate dewatering technology in Yongjin coal preparation plant

SUN Tao, YANG Xue-min, XIN Yan-cai

(Henan Yongjin Coal Preparation Co., Ltd., Yuzhou, Henan 461670, China)

in order to reduce the moisture of flotation concentrate in Yongjin coal preparation plant, dewatering process by horizontal screen bowl centrifuge & quick-open filter press is replaced by only quick-open filter press with optimized working conditions, while scraper conveyor is altered by belt conveyor. After technological improvement, the moisture of flotation concentrate is decreased to 20.30% from 25.50%, and then the moisture of clean coal products is dropped to 18.20% from 21.50%, which satisfies production.

flotation concentrate; moisture; dewatering process

TD94

A

1001-3571(2015)04-0045-03

2015-04-12

10.16447/j.cnki.cpt.2015.04.012

孙 涛(1988—),男,河南省永城市人,助理工程师,从事选煤技术管理工作。

E-mail: 18003740721@126.com Tel:18003740721