两种浮游选煤精选工艺流程分析

2015-12-20李丽芳张贤贤李光辉吴大为

李丽芳,张贤贤,李光辉,郝 星,闫 凯,吴大为

(1.唐山国华科技国际工程有限公司,河北 唐山 063020;2.北京国华科技集团有限公司,北京 101300)

两种浮游选煤精选工艺流程分析

李丽芳1,张贤贤2,李光辉1,郝 星1,闫 凯2,吴大为2

(1.唐山国华科技国际工程有限公司,河北 唐山 063020;2.北京国华科技集团有限公司,北京 101300)

梗阳选煤厂采用煤泥二次浮选、精煤泥两段回收工艺流程,潘一选煤厂采用煤泥全部精选工艺流程,结合生产检查数据,对>0.045 mm和<0.045 mm两个粒级的分选效果进行分析。数据分析表明:前者适用于<0.045 mm粒级灰分较低的浮选物料分选,后者仅适用于高灰细泥产率高的浮选物料分选。

精选工艺流程;二次浮选;两段回收;全部精选;工艺效果

选煤厂的浮选精煤产量一般占总精煤产量的15%~30%,但其灰分却远高于重选精煤灰分,这种现象完全不能适应市场对炼焦精煤质量越来越高的要求。为解决这个难题,越来越多的选煤厂设置了浮游选煤精选工艺流程——煤泥二次浮选、精煤泥两段回收工艺流程或煤泥全部精选工艺流程,这逐渐成为一种发展趋势。笔者选取分别采用两种分选工艺流程的梗阳选煤厂、潘一选煤厂的浮选生产系统系列检查数据,并以>0.045 mm和<0.045 mm两个粒级的分选效果来分析两种精选工艺流程的工艺效果及其适应性。

1 煤泥二次浮选、精煤泥两段回收工艺流程

1.1 工艺流程

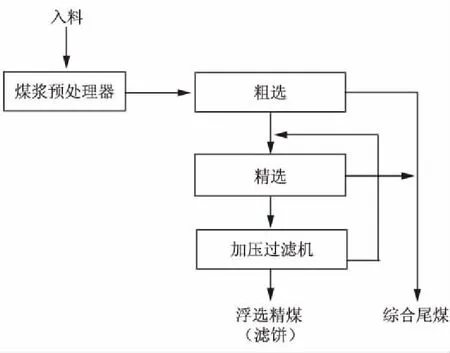

近年来,煤泥二次浮选、精煤泥两段回收工艺流程(图1)得到一定推广[1-3],其适用于以不脱泥方式入选、三产品重介质旋流器为主选设备的选煤厂。按煤泥浮选工艺流程分类,其属于部分精选工艺流程范畴。

该流程将煤泥粗选、精选和粗精煤泥回收组合为一个整体。在生产中,精煤磁选尾矿经精煤泥弧形筛按浮选工艺要求分级后,筛下水作为入浮煤浆,经煤浆预处理器处理后进行一次浮选作业(粗选作业),分选出粗选精煤和尾煤;精煤泥弧形筛筛上物掺入粗选精煤,为保证沉降过滤式离心机正常工作,采用截粗弧形筛除去其中的粗粒和杂物,再由离心机脱水回收,脱水后的粗精煤泥掺入重选精煤;携带细泥的离心液(含滤液)经煤浆预处理器处理后进行二次浮选作业(精选作业),二次浮选尾煤与一次浮选尾煤一起进入煤泥水处理系统,二次浮选精煤由压滤机脱水回收后也掺入重选精煤。压滤机滤液作为循环水继续使用。

图1 煤泥二次浮选、精煤泥两段回收工艺流程

1.2 计算入料粒度组成

梗阳选煤厂采用煤泥二次浮选、精煤泥两段回收工艺流程,2013年对浮选生产系统进行了系列检查。考虑到煤泥在生产过程中的粉碎情况,按各精煤产物和尾煤产物的产率比例及各自的粒度组成,将二者折算成精煤泥弧形筛的计算入料(表1),也就是浮选生产系统的计算入料,据此对入料粒度组成进行分析。

表1 浮选生产系统计算入料粒度组成Table 1 Calculated feed size dstribution of flotation systemin Gengyang coal preparation plant %

由表1可知:

(1)精煤泥弧形筛入料为精煤脱介筛筛下水,由于原煤的单体解离程度好,且受到原煤重介质旋流器和煤泥重介质旋流器分选过程的影响,0.25~0.125 mm粒级的灰分为8.40%,说明该选煤厂的重力选煤分选下限已<0.125 mm。

(2)随着煤泥粒度的减小,各粒级灰分有上升趋势。>0.075 mm粒级的灰分增幅较平缓,<0.045 mm粒级的灰分增幅很大;与0.075~0.045 mm粒级的灰分相比,<0.045 mm粒级的灰分上升11.45个百分点,这说明部分高灰矿物富集在细泥中。

(3)该选煤厂的商品煤(炼焦精煤)灰分指标随用户要求不同存在差异,一般在8.80%~9.30%之间。入料中>0.045 mm粒级的加权平均灰分为9.26%,基本达到精煤产品质量要求。对于浮选生产系统(包括粗精煤泥回收和浮选作业)而言,应注重>0.045 mm粒级的回收,即浮选精煤可燃体回收率越高越好,同时应重视<0.045 mm粒级的有效分选。

1.3 综合精煤和综合尾煤的粒度组成

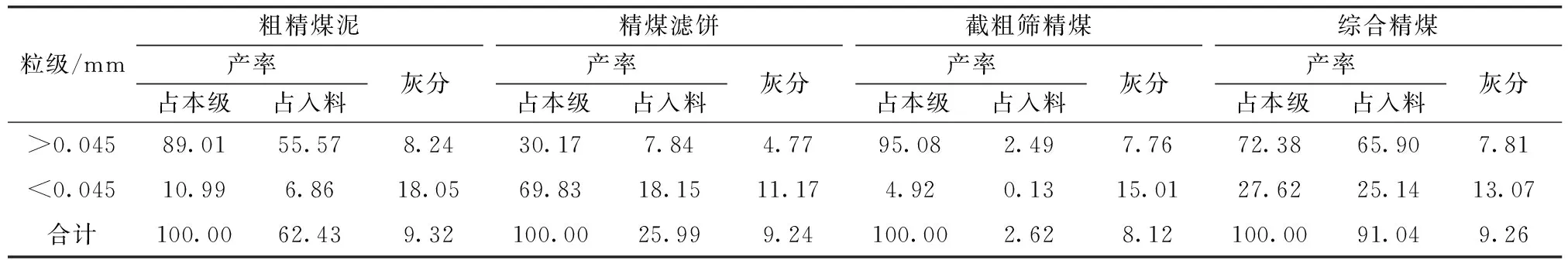

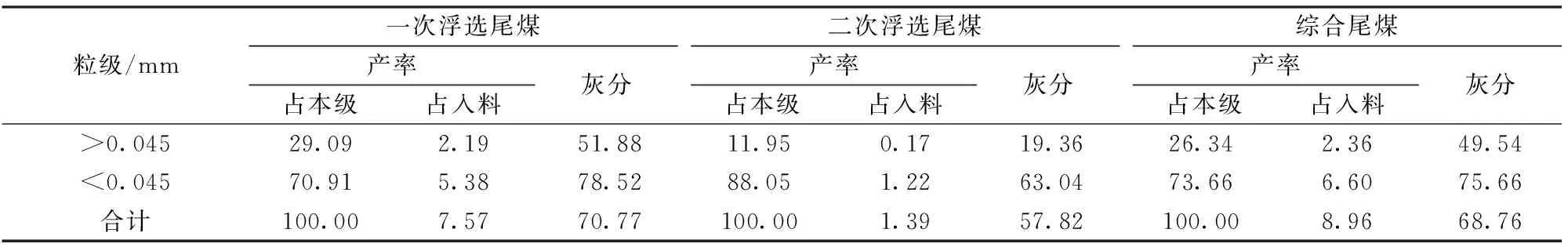

根据梗阳选煤厂浮选生产系统检查结果,计算出综合精煤和综合尾煤。为便于统计和计算,分别以>0.045 mm和<0.045 mm两个粒级来代表精煤泥和尾煤泥,二者的粒度组成如表2、表3所示。

由表2、表3可知:

(1)由沉降过滤式离心机脱水产物组成的粗精煤泥是浮选生产系统的主导产物,其中<0.045 mm粒级产率较少(为10.99%)。二次浮选泡沫脱水后产生的精煤滤饼的产率仅为前者的41.63%,且以<0.045 mm粒级为主导粒级,产率约为70%。截粗筛精煤产率最低,以粗粒为主。综合精煤以>0.045 mm粒级为主导粒级,产率在70%以上,灰分不到8%。

(2)一次、二次浮选尾煤及综合尾煤均以灰分高的<0.045 mm粒级为主,一次浮选尾煤中>0.045 mm粒级灰分高达51.88%,二次浮选尾煤中>0.045 mm粒级灰分低,但其占入料产率很小。

表2 精煤泥粒度组成

表3 尾煤泥粒度组成

1.4 数据分析

就煤泥二次浮选、精煤泥两段回收工艺流程的浮选生产系统整体而言,可看作仅出两种产物,即综合精煤和综合尾煤。

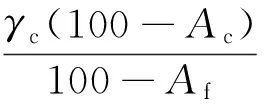

(1)对于占入料产率为68.25%、灰分为9.26%的>0.045 mm粒级来说,工艺上要求尽可能加大回收力度而减少损失,可采用浮选精煤可燃体回收率指标来衡量回收效果。浮选精煤可燃体回收率计算式为:

式中:E1为浮选精煤可燃体回收率,%;γc为精煤产率,%;Ac为精煤灰分,%;Af入料灰分,%。

(2)对于占入料产率为31.75%、灰分为26.10%的<0.045 mm粒级来说,工艺上要求尽可能完善其选择性,提高分选效果,可采用浮选完善指标来判定工艺效果[4-5]。浮选完善指标计算式为:

η=E1-E2,

式中:η为浮选完善指标,%;E2为精煤非可燃体混杂率,%。

>0.045 mm粒级、<0.045 mm粒级及全粒级的工艺效果如表4所示。

表4 煤泥两次浮选、精煤泥两段回收工艺流程的工艺效果

由表4可知:

(1)整个生产系统从灰分为14.61%的入料中分选出产率为91.04%、灰分为9.26%的精煤(其灰分与全厂精煤灰分基本持平),浮选精煤可燃体回收率在96%以上,分选指标良好。

(2)对于占入料2/3以上的灰分为9.26%的>0.045 mm粒级来说,其本身灰分并不高,单体解离出的高灰矿物很少,工艺要求多回收精煤而不是大幅度地降灰。从该粒级最终分选出灰分为7.81%、产率为96.56%的精煤,同时分选出少量灰分为49.54%的尾煤,浮选精煤可燃体损失率为1.92%,达到了预期目标。

(3)就入料灰分为26.10%的<0.045 mm粒级而言,从其中最终分选出产率约为80%、灰分为13.07%的精煤和灰分高达75.66%的尾煤,损失于尾煤的浮选精煤可燃体仅为6.86%,从尾煤中排出的非可燃体达60.35%,浮选完善指标为53.49%,分选指标良好。

由于该厂煤质较好,精煤泥灰分容易保证,故一次、二次浮选均不添加稀释水,入浮煤浆浓度分别为105.4、132.89 g/L;如果适当添加稀释水,降低入浮煤浆浓度,分选效果将会更好。

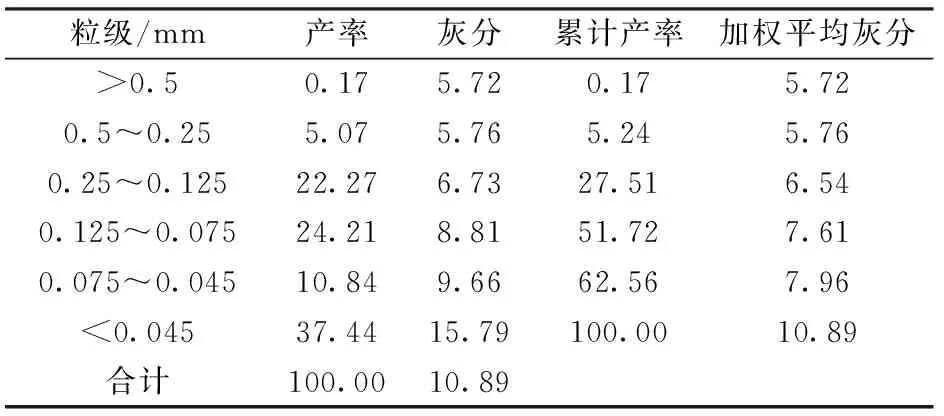

在煤泥浮选过程中,一次浮选的重点是提高精煤产率。粗选精煤(泡沫)粒度组成如表5所示。

表5 粗选精煤(泡沫)粒度组成Table 5 Size distribution of roughing flotation concentrate (froth) in Gengyang coal preparation plant %

由表5可知:>0.045 mm粒级的累计产率为62.56%,加权平均灰分仅为7.96%,已是“合格产品”;<0.045 mm粒级的产率为37.44%,灰分高达15.79%,致使整体精煤灰分升高2.93个百分点。

煤泥精选的目的就是降灰,降灰的对象只是<0.045 mm粒级细泥;采用沉降过滤式离心脱水机对精煤泥进行一次脱水的目的之一,是将灰分不符合要求的细泥脱除。根据生产系统系列检查数据分析,离心机的低灰粗粒回收率为81.03%,细泥脱除率为75.19%,即有3/4的细泥随离心液(含滤液)进行二次浮选,而产率在60%以上的、灰分合格的>0.045 mm粒级没有一起再浮选。从技术经济角度来看,目前的分选情况良好。

2 煤泥全部精选工艺流程

2.1 工艺流程

潘一选煤厂采用原煤不脱泥入选、三产品重介质旋流器分选的洗选工艺,煤泥浮选采用我国传统的煤泥全部精选工艺流程(图2)。在生产中,精煤泥弧形筛筛下水由脱泥池脱除部分细泥后经煤浆预处理器进入粗选作业环节,全部粗选精煤再次分选后,精选泡沫由加压过滤机脱水回收,滤饼掺入重选精煤中。过滤机滤液返回精选浮选机,粗选、精选尾煤均进入煤泥水系统处理[6-7]。

图2 煤泥全部精选工艺流程Fig.2 Process flowsheet of re-cleaning of all rougher coal flotation concentrate

2.2 粒度组成

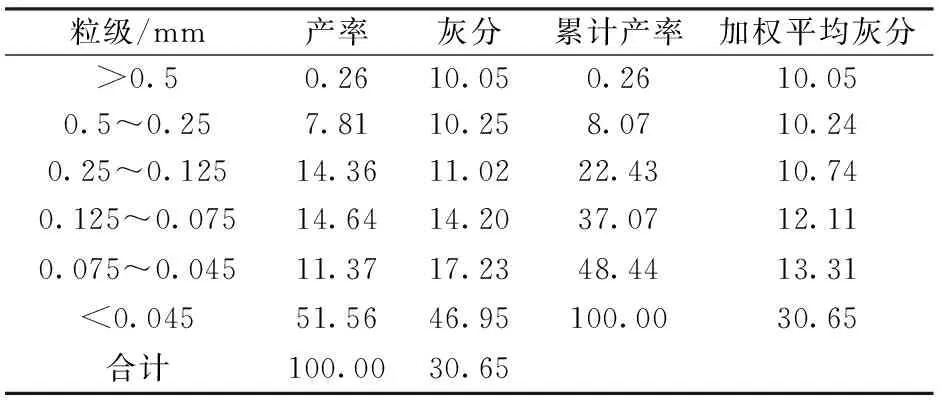

2014年5月潘一选煤厂对浮选生产系统进行了系列检查,按精煤(滤饼)和粗选、精选尾煤的产率比例及各自的粒度组成,折算出进入浮选生产系统的计算入料粒度组成,如表6所示。

表6 浮选生产系统计算入料粒度组成Table 6 Calculated feed size dstribution of flotation systemin Gengyang coal preparation plant %

由表6可知:

(1)重选精煤灰分要求在10%以下时,潘一选煤厂重选的分选下限不如梗阳选煤厂,分选下限仅为0.5 mm。随着入料粒度的减小,各粒级灰分呈缓慢增大的趋势,但<0.045 mm粒级的灰分发生了突变,突增至46.95%,且产率达51.56%。这说明入选原煤中混有相当数量的高灰矿物,这部分矿物在湿法选煤过程中形成了次生细泥,不但使入料灰分增高,而且大大增加了分选难度。

(2)>0.045 mm粒级的累计产率为48.44%,加权平均灰分为13.31%,对于潘一选煤厂而言,不能只注重于提高浮选精煤可燃体回收率,而且也要兼顾适当的降灰。<0.045 mm粒级的产率最大,是入料的主导粒级,且灰分很高,这对分选精度提出了更高要求。

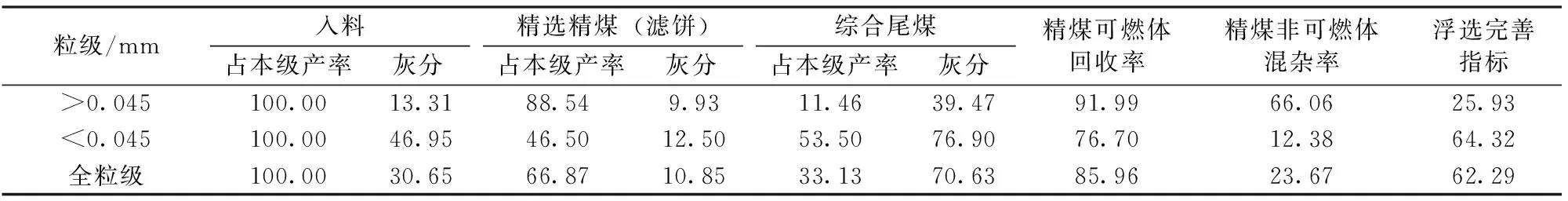

2.3 数据分析

将潘一选煤厂煤泥全部精选工艺流程看作一个整体,可认为分选出两种产物,即精选精煤(滤饼)和综合尾煤。根据生产系统检查的结果,计算出该选煤厂>0.045 mm粒级、<0.045 mm粒级及全粒级的工艺效果。不同粒级的工艺效果如表7所示。

表7 煤泥全部精选工艺流程的工艺效果

由表7可知:

(1)从灰分为30.65%的入浮煤泥中分选出产率为66.87%、灰分为10.85%的精选精煤和灰分为70.63%的尾煤,浮选精煤可燃体在尾煤中的损失率约为14%,从精煤中排除的非可燃体在3/4以上,浮选完善指标达62.29%,分选指标优良。

(2)对于入料灰分为13.31%的>0.045 mm粒级,经全部精选后最终精煤中该粒级灰分降至9.93%,即降灰幅度为3.38个百分点。由于入料中>0.045 mm粒级的灰分并不高,单体解离的高灰矿物少,精煤的非可燃体混杂率高属正常现象。>0.045 mm粒级的浮选精煤可燃体回收率接近92%,分选指标较好。

(3)从灰分为46.95%的<0.045 mm粒级中分选出产率为46.50%、灰分为12.50%的精煤及灰分为76.90%的尾煤,分选指标很好。精煤中非可燃体混杂率仅为12.38%,即已有87.62%的非可燃体从尾煤中排除,该粒级的浮选完善指标高达64.32%。

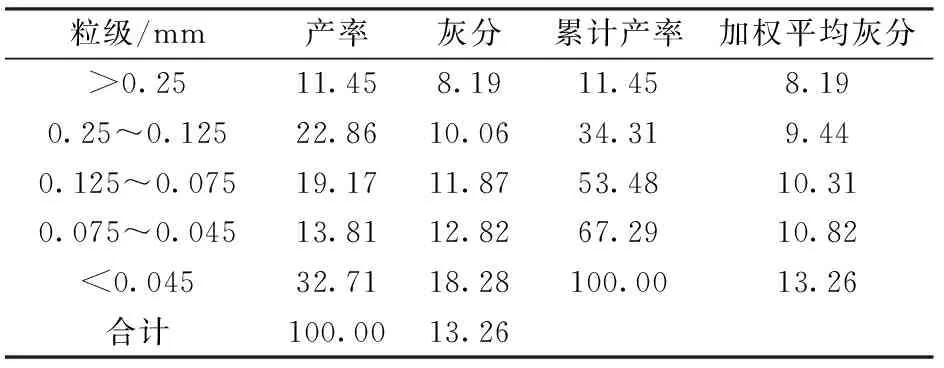

为了保证<0.045 mm粒级的分选效果,潘一选煤厂采用低浓度浮选的操作措施,粗选、精选的入浮煤浆浓度分别为59.2、108.5 g/L,且浮选机配置有足够的容积。经五次测试的粗选泡沫平均粒度组成如表8所示。

表8 潘一选煤厂粗选精煤平均粒度组成

由表8可知:>0.25、0.25~0.125、0.125~0.075、0.075~0.045 mm 四个粒级的灰分均随粒度减小而增大,但增幅较平缓。>0.045 mm粒级的累计产率达67.29%,加权平均灰分为10.82%,此灰分小于潘一选煤厂对浮选精煤灰分的要求(<11%)。粗选精煤灰分高达13.26%,这是灰分为18.28%的细泥造成的。

为了进一步将约占1/3的细泥灰分降低,不得不将2/3以上的、灰分合格的>0.045 mm粒级一起再次精选,这就需要承担精选作业的浮选设备容积相应增大。但是精选过程中这些低灰颗粒不可能得到百分之百的回收,必然有部分损失在尾煤中,从技术经济合理性分析,这不太合理。从目前技术水平来看,对于含有大量高灰细泥的浮选入料全部精选,这只能算无奈的选择[8-9]。

3 结语

我国的煤泥可浮性较差,绝大多数炼焦煤选煤厂都存在重选精煤为浮选精煤“背灰”的现象。为适应市场对精煤产品质量越来越高的要求,在选煤厂设置煤泥精选工艺逐渐成为我国当前选煤技术发展的趋势之一。

浮选精煤灰分之所以居高不下,绝大多数是因为精煤中<0.045 mm粒级灰分高。梗阳选煤厂采用煤泥二次浮选、精煤泥两段回收工艺流程,在此工艺流程中沉降过滤式离心脱水机兼有脱泥作用,将其离心液(含滤液)携带的细泥进行二次浮选,可进一步降低浮选精煤灰分。此工艺流程已在我国260余座选煤厂得到成功运用,不但能提高精煤产品质量,而且能增加煤炭资源的有效回收率。

对于<0.045 mm粒级灰分高、产率高的煤泥,因受制于沉降过滤式离心脱水机的脱泥率(仅为75%),以及出于彻底杜绝高灰细泥的混杂考虑,仍要采用传统的煤泥全部精选工艺流程。潘一选煤厂采用低浓度的操作措施和设置足够容积的浮选设备,对含有高灰分、高产率的细泥浮选,取得良好的分选指标。但要指出的是,将粗选精煤中大部分>0.045 mm粒级灰分已合格者与细泥一起再选,只能算是不得已的办法。

[1] 许 华,常少雄,马心兵,等. 煤泥二次浮选、精煤泥两段回收流程在梗阳选煤厂的应用[J]. 煤炭加工与综合利用,2015(5):1-6,10.

[2] 王万明,姜 云,李 强,等. 煤泥两段浮选-两段脱水回收工艺在友谊选煤厂的应用[J]. 煤炭加工与综合利用,2010(2):7-11.

[3] 朱家尧,尹建超,刘书莹,等. 精煤泥两次浮选、两段脱水工艺在田陈矿选煤厂的应用[J]. 煤质技术,2013(4):58-60,63.

[4] 吴大为,闫锐敏. 浮游选煤技术(修订版)[M]. 徐州:中国矿业大学出版社,2014.

[5] 于 宇,倪贵平,吴 静,等. 煤用喷射式浮选机在望峰岗选煤厂的应用[J]. 煤质技术,2008(3):56-59.

[6] 于 宇,朱 铎,朱金波,等. 浮选入料脱泥池在潘一矿选煤厂的应用研究[J]. 选煤技术,2013(1):45-48.

[7] 朱勇武,于 宇,袁红军,等. 高灰分细粒煤泥的分选[J]. 煤炭加工与综合利用,2013(3):1-6.

[8] 于一栋,武丽丽,常少雄,等. 沉降过滤式离心脱水机在煤泥二次浮选、精煤泥两段回收系统中的工艺效果[J]. 煤炭加工与综合利用,2014(1):2-5.

[9] 张昌明,姜长海,阎文燕,等. LWZ1200×1800型沉降过滤式离心脱水机用于精煤泥脱水[J]. 煤质技术,2007(1):48-50.

Analysis of two coal flotation cleaning processes

LI Li-fang1, ZHANG Xian-xian2, Li Guang-hui1, HAO Xing1, YAN Kai2, WU Da-wei2

(1. Tangshan Guohua International Engineering Co., Ltd., Tangshan, Hebei 063020, China;2. Beijing Guohua Technology Group Ltd., Beijing 101300, China)

While two-stage flotation process for coal slime & two-stage recovery technology for clean coal slime is used in Gengyang coal preparation, cleaning process for all coal slime is employed in Panyi coal preparation. According to production data, comparing separation effect between plus 0.045 mm slime and minus 0.045mm materials, the former technology is appropriate for the minus 0.045mm materials, and the latter is only applied to high-ash fine slime.

cleaning process; two-stage flotation; two-stage recovery; cleaning for all; process effect

TD943

A

1001-3571(2015)04-0037-05

2015-05-19

10.16447/j.cnki.cpt.2015.04.010

李丽芳(1980—),女,河北省邢台市人,工程师,从事选煤厂新建、改造设计与调试工作。

E-mail: llf@ghkj.cn Tel: 0315-5913445