低镁钒钛磁铁矿的还原机理

2015-12-20闫占辉张建良邢相栋王振阳刘兴乐

闫占辉, 张建良, 邢相栋,2, 王振阳, 刘兴乐, 任 山

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.西安建筑科技大学 冶金工程学院,西安 710055)

低镁钒钛磁铁矿的还原机理

闫占辉1, 张建良1, 邢相栋1,2, 王振阳1, 刘兴乐1, 任 山1

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.西安建筑科技大学 冶金工程学院,西安 710055)

为开发利用辽宁朝阳地区低镁钒钛磁铁矿资源,本文以石墨粉为还原剂,研究还原温度、碳氧比等因素对内配碳球团还原过程的影响,并采用X射线衍射(XRD)和扫描电镜(SEM)等分析方法对还原机理进行分析.研究结果表明,低镁钒钛磁铁矿与攀西地区钒钛磁铁矿相比,易于还原.当还原温度超过1 150 ℃时,球团均能快速进行反应;配碳比增加有利于反应分数的提高.随着反应时间的延长,球团内部先后出现浮氏体、新生钛铁矿和FeTi2O5等过渡相,还原产生的金属铁从矿物颗粒外表面到内部依次析出,金属铁相不断增加并聚集长大,球团内部新生相界面逐渐清晰.

低镁钒钛磁铁矿;还原温度;还原机理;碳氧比

钒钛磁铁矿是一种包含铁、钒、钛等有价金属元素共生的复合矿,在我国储量丰富,因其含有大量的铁、钛、钒等资源而具有极高的综合利用价值[1,2].在我国辽宁朝阳地区蕴藏有丰富的钒钛磁铁矿资源,但由于其资源的特殊性,目前处于待开发状态[3],与其他地区钒钛磁铁矿资源相比,铁品位较低,而钛和钒品位较高,具有极高的综合利用价值.目前传统处理钒钛磁铁矿利用途径的“高炉-转炉”流程已成功在攀钢和承钢获得了推广应用[4,5],尽管该工艺只能回收了铁和钒,而钛以TiO2形式进入高炉渣而没有回收利用,但辽宁朝阳地区矿物资源的特殊性,无法在高炉中采用,故从工艺可行性及资源综合利用角度考虑,开发适宜于该种矿物的非高炉冶炼工艺流程是一个重要的方向.为实现钒钛磁铁矿资源综合利用,相关科研人员进行了大量的实验研究工作[6~10],但矿粉来源主要是以攀西地区钒钛磁铁矿为主,对辽宁朝阳地区低镁钒钛磁铁矿研究较少.

本文主要以低镁钒钛磁铁矿为研究对象,采用内配碳的方式,研究还原温度、还原气氛及碳氧比(摩尔比)对还原过程的影响,并对比分析该种矿粉与攀西地区钒钛磁铁矿还原特性的差异,从而为辽宁朝阳地区钒钛磁铁矿的利用提供一定的理论依据.

1 实验材料和实验方法

1.1 实验原料

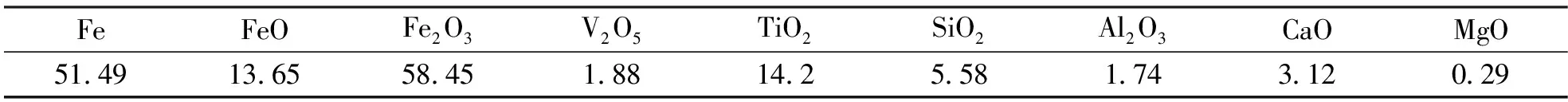

实验主要以辽宁省朝阳地区某冶炼企业提供的低镁钒钛磁铁矿精矿粉为研究对象,所用原料还包括还原剂石墨粉及少量黏结剂等.石墨粉为高纯石墨,粒度控制在0.10~0.15 mm,低镁钒钛磁铁矿精矿粉化学成份如表1所示.

从表1可以看出实验所用低镁钒钛磁铁矿铁含量仅为51.49%,但钛和钒含量分别达到14.2%和1.88%,较四川攀西地区钒钛磁铁矿含量高,此外镁含量很低,钙、硅含量较高且矿粉自然碱度值较高.

表1 低镁钒钛磁铁矿精矿粉化学成分(质量分数)

低镁钒钛磁铁矿的XRD分析如图1所示.从图1可以看出,低镁钒钛磁铁精矿粉主要物相为钛磁铁矿(TTM,3(Fe3O4)·Fe2TiO4或Fe3-xTixO4,x=0.27±0.02),部分钛铁矿(FeO·TiO2或FeTiO3)以及少量的钛铁晶石(Fe2TiO4),其成分与攀西地区普通钒钛磁铁矿相似.

图1 低镁钒钛磁铁矿粉XRD图谱Fig.1 X-ray diffraction pattern of the low-magnesium vanadium ilmenite

1.2 实验设备及方法

1.2.1 实验方法及设备

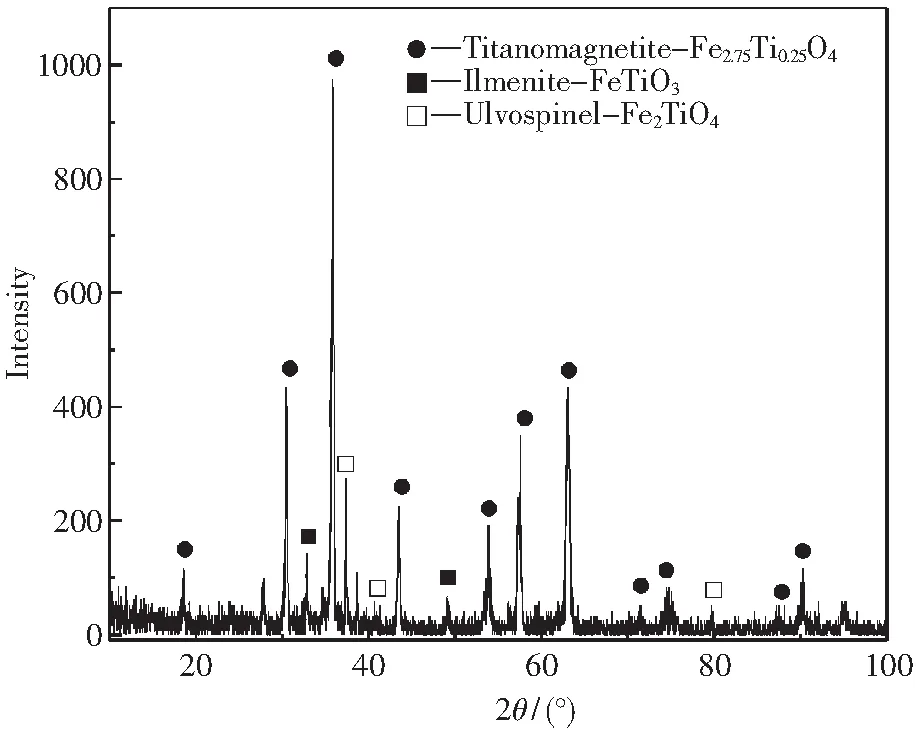

采用热重法研究低镁钒钛磁铁矿的还原机理,将低镁钒钛磁铁矿精矿粉、石墨粉在105 ℃下干燥8 h,添加1.0%有机黏结剂充分混匀、称量后,采用压球机压制成一定尺寸的圆柱形球团(φ20 mm×10 mm).同时,为保证内配碳球团在还原过程中的控制精度,放置球团的铁铬铝丝吊篮内衬刚玉坩埚.在实验过程中,待炉温达到设定温度并稳定40 min后,将内衬刚玉坩埚的吊篮挂到天平吊钩上,稳定清零后,迅速把球团放入炉内恒温区;同时启动电脑数据采集系统,实时监测球团还原过程的质量减少.当电脑显示的质量变化曲线近似于达到稳定时即认为反应达到终点.根据球团还原过程的质量变化曲线,分析不同因素对低镁钒钛磁铁矿内配碳球团等温还原过程的影响.同时,为考察不同还原时间对内配碳球团还原过程的影响,按上述方法,分别在反应时间为2.5、5、10、20、30、40 min时,迅速将球团从炉内取出后放入氮气保护的容器内冷却取样,分别进行SEM和XRD分析.

低镁钒钛磁铁矿内配碳球团的还原行为实验设备示意图如图2所示.还原过程主体设备采用高温硅钼竖式电阻炉,最高工作温度为1 600 ℃,额定功率为8kW.采用铂铑热电偶测量炉膛温度,PID可控硅程序控制.加热元件分布于炉膛四周,为U型硅钼棒.热失重电子天平的数值由计算机每隔30 s自动采集并记录,精度为0.1 mg(梅特勒-托利多AL204-IC电子天平).

图2 还原实验装置示意图Fig.2 Schematic diagram of the experimental apparatus1-电脑采集系统; 2-温度控制仪; 3-吊篮; 4-热电偶; 5-电子天平; 6-高温电阻炉; 7-Ar气瓶

1.2.2 评价指标

采用球团的反应分数和金属化率为评价指标分析工艺条件对低镁钒钛磁铁矿内配碳球团反应的影响程度,其定义分别如下所述.

(1)反应分数

实验以内配碳球团的反应分数近似地表示其相对还原率,则t时刻的反应分数f如式(1)所示:

(1)

式中: Δmt为内配碳球团在t时刻的质量变化,g; Δmmax为内配碳球团的理论最大质量变化,g, 理论最大质量变化是以内配碳球团中铁氧化物完全还原失氧量与配碳量之和计算获得的.

(2)金属化率

为简化内配碳球团金属化率的计算,假定球团内部只进行铁的还原,且铁的高价氧化物全部还原成FeO和金属铁,故金属化率的计算公式如式(2)所示:

(2)

式中: MFe为金属化球团中的金属铁含量(质量分数),%; TFe为金属化球团中的全铁量(质量分数),%.

2 实验结果及分析

2.1 还原温度对低镁钒钛磁铁矿内配碳球团还原的影响

在氩气气氛下,控制n(C)/n(O)=1.2,分别研究 1 100、1 150、1 200、1 250、1 300、1 350及 1 400 ℃ 等还原温度下,内配碳球团反应分数随时间的变化关系以及还原温度对球团金属化率和残碳量的影响.实验结果如图3所示.

图3 还原温度对石墨粉内配碳球团反应分数的影响Fig.3 Effect of reduction temperature on the fraction of reaction

图3为低镁钒钛磁铁矿内配碳球团反应分数与还原温度的关系图.从图3可以看出,随着还原温度的升高,反应分数呈现逐渐增大和平衡时间逐渐缩短的趋势;在任一还原温度下,反应分数随时间的延长都由一个快速增加和缓慢上升两个阶段组成.在还原温度为1 100 ℃时,内配碳球团的反应分数在40 min内属于快速增加阶段,40~60 min 为缓慢增加阶段.其它还原温度下反应分数随时间的变化与其相似,只是前期快速增加阶段逐渐缩短.当加热温度达到1 400 ℃时,反应分数的快速增加阶段大约只有8 min.在低镁钒钛磁铁矿内配碳球团还原过程中,适当提高还原温度,有利于提高碳气化反应速率,从而使球团内部还原气CO的分压增加,加快了铁氧化物还原反应的进行.

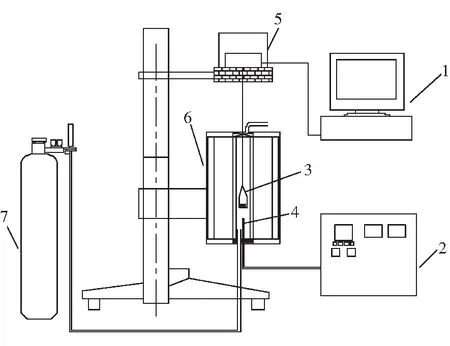

图4为低镁钒钛磁铁矿含碳球团在还原时间控制在30 min时还原终了金属化球团的金属化率和残碳量.

图4 还原温度对内配碳球团金属化率和残碳量(质量分数)的影响Fig.4 Effect of reduction temperature on the metallization and carbon residue(mass fraction)

从图4可以看出,低镁钒钛磁铁矿金属化球团的最终金属化率和残碳量(质量分数)与还原温度有很大关系,随着温度的升高球团金属化率不断升高,而残碳量不断降低,金属化率的变化趋势同样可以分为两个阶段:在 1 300 ℃ 之前,随着温度的升高,金属化率迅速升高,而 1 300 ℃ 之后,金属化率的升高趋于平缓.当还原温度达到1 400 ℃时,球团的金属化率最大(95.16%),但是只比 1 300 ℃ 时升高了1%左右,残碳量的变化与金属化率变化趋势正好相反,1 300 ℃ 之后,残碳量降低幅度较小,基本维持不变.这与图3具有很好的对应关系,通过图3与图4对比可以发现,当还原温度达到 1 150 ℃ 时,球团即能迅速进行反应.此外,与攀西地区钒钛磁铁矿相比[8~10],低镁钒钛磁铁矿易于被还原.

2.2 n(C)/n(O)对低镁钒钛磁铁矿内配碳球团还原的影响

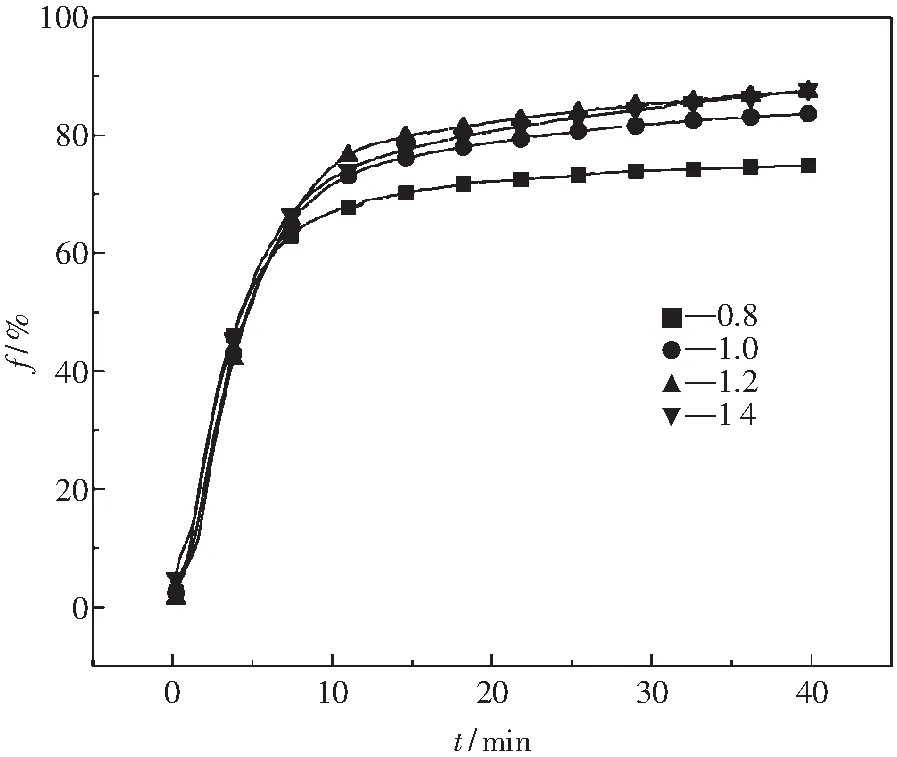

为了确定配碳量中的碳氧比n(C)/n(O)对低镁钒钛磁铁矿内配碳球团在加热还原过程中的影响,研究了不同碳氧比球团还原时间与反应分数的关系,实验结果如图5所示.从图5可以看出,在反应初期,不同碳氧比对反应过程影响较小.在反应后期,当碳氧比为0.8时,由于还原剂的不足,最终反应分数只能达到75%左右.而随着碳氧比的进一步增加,最终反应分数逐渐增大,碳氧比为1.4时,由于还原剂充足,还原反应进行较快,在10 min左右即能接近平衡,但与碳氧比为1.2时的反应过程相比,在反应后期两者的反应分数接近.故综合对比发现,碳氧比为1.2即能够满足低镁钒钛磁铁矿内配碳球团充分还原的要求.

图5 不同n(C)/n(O)条件下还原气氛对还原过程的影响Fig.5 Effect of n(C)/n(O) on the reduction process

在低镁钒钛磁铁矿内配碳球团还原过程中,适当提高碳氧比有利于还原反应的进行,特别是对球团最终反应分数的提高有重要影响.在同样的温度和气氛条件下,提高碳氧比,有利于增加球团内部还原气(CO)的浓度,降低产物气体(CO2)的浓度,并较长时间保证球团内部的还原性气氛,从而促进了铁氧化物的还原和最终反应分数的提高.

2.3 低镁钒钛磁铁矿内配碳球团还原过程XRD分析

不同还原时间下还原产物的XRD分析结果如图6所示,矿相分析结果和球团金属化率检测结果如表2所示.在还原时间为2.5 min时,XRD分析结果中就出现了新相浮氏体(FeO)和金属Fe,浮氏体在还原过程中作为一个过渡相出现,此时球团的金属化率仅仅3.12%.还原时间为5 min时,Fe2TiO4相消失,金属Fe相和钛铁矿相峰逐渐增大,而浮氏体峰值逐渐减小,此时对应球团的金属化率为30.54%,还原速度增加很快.钛铁矿相峰值出现增加的现象表明除低镁钒钛磁铁精矿自身含有的一些钛铁矿外,在还原中还会出现过渡相钛铁矿.还原时间达到10 min时,浮氏体相消失,钛铁矿峰值强度降低,球团中开始出现新相FeTi2O5,金属化率为66.91%.还原时间20 min后,球团金属化率超过92%;之后进一步延长反应时间,金属化率基本不变.当还原时间达到40 min 时,球团中依然能够发现TTM相和钛铁矿相,但峰值强度较低,与图1对比分析可知,TTM相中的铁氧化物与其存在于钛铁矿相中相比更易于还原.在研究考察的还原时间范围内,XRD分析中未检测出钛的氧化物或碳化物,这可能是由于其在球团中含量较低所致.

图6 低镁钒钛磁铁精矿还原产物的XRD分析Fig.6 X-ray diffraction patterns of the reducted product of the low-magnesium vanadium ilmenite

2.4 低镁钒钛磁铁矿内配碳球团还原过程SEM分析

不同还原时间下还原产物的SEM分析结果如图7所示.图7(a)是还原时间为2.5 min的SEM图,从图中可以看出,还原后产生少量金属铁首先在矿物颗粒的外表面析出,而在矿物颗粒内部各矿物组成及形貌几乎没有发生变化,部分小颗粒矿物依然能够在大颗粒矿物周围发现.当还原时间为5 min时,由于高温扩散和低熔点化合物的生成,矿物颗粒周围除产生金属铁外,矿物颗粒相间的界面趋于光滑,杂质相消失.在图7(b)中产生了五个不同的相区域,其中亮白色区域是金属铁相,深黑色区域是还原剂石墨粉,浅灰色区域是结构重排的钒钛磁铁矿基体-钛磁铁矿相(TTM),深灰色的区域是高钛伴生相,其内部区域除钛元素含量较高外,还含有大量的铁元素,对比图6中XRD分析可知该相中的铁元素主要为Fe(Ⅱ)和一些Fe(Ⅲ),暗灰色区域是原生杂质渣-高硅渣相,内部同样含有少量铁元素.从热力学分析可知,球团中三价铁易于还原,新生金属铁相主要以二价铁为形核起点,之后铁元素进一步还原并促进金属铁粒逐渐长大、相互连接.还原时间5 min之前,金属铁粒主要在矿物颗粒的表面出现,随着还原时间的延长,矿粉颗粒内部也开始出现小颗粒金属铁,但仍然以局部反应为主,在图7(c)中可以清晰地看到这一现象.还原时间为10~20 min时,球团的金属化率从60%迅速增加到90%以上,金属铁相面积明显增加.除残余的石墨粉外,图7(d)中按颜色主要可以分为三个区域,分别是暗灰色的渣相区域、浅灰色的未反应区域以及亮白色的金属铁区域,其中渣相区域(暗灰色)存在部分黑钛石物相.随着还原反应进行,未反应区的铁元素含量降低,意味着二价铁的活度降低,球团还原度增加,还原反应难度加大.当还原后期球团金属化率大于90%时,铁连晶现象进一步加剧,导致球团外面包裹的铁壳对还原的阻碍作用变大,最终完成还原的矿物颗粒内部依然残存部分未还原含铁物相,如图7(e)和图7(f)所示.

表2 1 300 ℃低镁钒钛磁铁精矿在不同还原时间的矿相组成和金属化率

图7 低镁钒钛磁铁精矿还原过程中SEM图Fig.7 SEM morphologies of the low-magnesium vanadium ilmenite during reduction process(a)-2.5 min; (b)-5 min; (c)-10 min; (d)-20 min; (e)-30 min; (f)-40 min

3 结 论

(1)随着还原温度的升高,球团反应分数和金属化率逐渐增加,反应温度达到 1 300 ℃ 后,二者变化幅度趋于稳定,但残碳量逐渐减少.在还原温度为 1 150 ℃ 以上,内配碳球团均能迅速进行反应;

(2)碳氧比增加有利于反应分数的提高,在n(C)/n(O)小于1.2时,随碳氧比提高,球团反应分数增加较大,超过1.2之后,基本维持不变;

(3)随着球团金属化率的提高,还原反应过程先后出现过渡相浮氏体、新生钛铁矿和FeTi2O5.反应终了时,未反应的铁化合物主要存在于少量的钛磁铁矿和钛铁矿中,XRD分析未检测出钛的氧化物或碳化物;

(4)还原产生的金属铁从矿物颗粒外表面到内部依次析出,随着反应的进行,金属铁相不断增加并聚集长大,矿物颗粒界面趋向光滑,球团内部新生相界面逐渐清晰.

[1] 攀枝花资源综合利用办公室. 攀枝花资源综合利用科研报告汇编--综合利用新流程(第六卷下)[M]. 1985, 3: 509-518, 700-737, 793-829.

(Panzhihua Resource Comprehensive Utilization Office. The collection of S&T reports of panzhihua resource comprehensive utilization: The new process flow of comprehensive utilization, Vol.6, No.3[M], 1985, 3:509-518,700-737,793-829.)

[2] 吕亚男. 钒钛磁铁精矿固态还原及高效利用研究[D]. 长沙:中南大学,2009.

(Lv Yanan. Study on solid state reduction and high efficient utilization of V-Ti magnetite coneentrate[D]. Changsha: Central South University,2009.)

[3] 刘兴华, 赵礼兵, 袁致涛. 朝阳某钒钛磁铁矿石工艺矿物学特性研究[J]. 现代矿业, 2011(8):23-25.

(Liu Xinghua, Zhao Libing, Yuan Zhitao. Study on technological mineralogy characteristics of a vanadium titanium magnetite in Chaoyang[J]. Modern Mining, 2011(8):23-25.)

[4] 薛逊. 钒钛磁铁矿直接还原实验研究[J]. 钢铁钒钛, 2007, 28(3):37-41.

(Xue Xun. Research on direct reduction of vanadic titanomagnetite[J]. Iron Steel Vanadium Titanium, 2007, 28(3):37-41.)

[5] 郭宇峰, 吕亚男, 姜涛, 等. 预氧化在攀枝花钛铁矿固态还原过程中的作用[J]. 北京科技大学学报, 2010, 32(4):413-419.

(Guo Yufeng, Lv Yanan, Jiang Tao,etal. Effect of pre-oxidation on Panzhihua ilmenite in solid state reduction process[J]. Journal of University of Science and Technology Beijing, 2010, 32(4):413-419.)

[6] 周兰花, 陶东平, 方民宪, 等. 钒钛磁铁矿碳热还原研究[J]. 稀有金属, 2009, 33(3):406-410.

(Zhou Lanhua, Tao Dongping, Fang Minxian,etal. Carbothermic reduction of V-Ti magnetite ore[J]. Chinese Journal of Raremetals, 2009, 33(3):406-410.)

[7] Haoyan Sun, Xiangjuan Dong, Xuefeng She,etal. Solid state reduction of titanomagnetite concentrate by graphite [J]. ISIJ International, 2013,53(4):564-569.

[8] Kanen E H, Walden I. The production of titanium and steel from titano-magnetites[J]. International Journal of Mineral Processing, 1985, 15 (1):89-93.

[9] Zhou L H. Zeng F H. Reduction mechanisms of vanadium titano-magnetite-non-coking coal mixed pellet [J]. Ironmaking and Steelmaking, 2011, 38(1): 59-64.

[10] Desheng Chen, Bo Song, Lina Wang,etal. Solid state reduction of Panzhihua titanomagnetite concentrates with pulverized coal [J]. Minerals Engineering, 2011, 24(8): 864-869.

Reductionmechanismoflow-magnesiumvanadiumilmenite

Yan Zhanhui1, Zhang Jianliang1, Xing Xiangdong1,2, Wang Zhenyang1, Liu Xingle1, Ren Shan1

(1.School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China 2.College of Metallurgical Engineering, Xi’an University of Architecture & Technology, Xi’an 710055, China)

:In order to exploit the low-magnesium vanadium-ilmenite resources in Chaoyang area of Liaoning province, the influences of reduction temperature,n(C)/n(O) (carbon oxygen mole ratio) and etc. on the reduction process for carbon-containing pellets were studied taken graphite as a reducing agent, and the reduction mechanism was analyzed by mean of X-ray diffraction (XRD), scanning electron microscope (SEM). The results showed that the low-magnesium vanadium ilmenite is easier to be reduced compared with one in panxi area. The pellets could be quickly reduced at temperatures above 1 150 ℃. It is beneficial for the reduction process when then(C)/n(O) increases. With increment of the reduction time, some transitional phases such as wustite, the renewed ilmenite and FeTi2O5appear successively in the internal of pellets. Metallic iron formed form the reduction growing up and gathering continually precipitates from outer surface and interior of the mineral particles.The newly formed phase interface inside the pellets become clear gradually.

low-magnesium vanadium ilmenite; reduction temperature; reduction mechanism;n(C)/n(O)

2013年全国博士生学术论坛(冶金学科)征文

10.14186/j.cnki.1671-6620.2015.01.005

2013-09-22.

国家重点基础研究发展计划资助(2012CB720400).

闫占辉(1968-),男,博士研究生,E-mail:xaxingxiangdong@163.com.

TF 111.13

A

1671-6620(2015)01-0018-06