铝水燃烧UUV混合动力系统性能计算

2015-12-20陈显河夏智勋胡建新那旭东

陈显河,夏智勋,胡建新,那旭东

(国防科学技术大学 航天科学与工程学院 高超声速冲压发动机技术重点实验室,湖南 长沙410073)

0 引 言

随着水下无人航行器(UUV)的用途日趋广泛,特别是大型UUV 的应用[1-3],对UUV 动力系统提出了高能量密度和航程远/长时间续航能力的要求。而现有动力电池实际能量密度低(锂离子电池:180 ~350Wh/L),燃料电池技术发展不够成熟,实际能量密度较低 (高温燃料电池 (SOFC)[4]:400 ~450Wh/L),已经难以满足未来UUV 的动力需求,迫切需要提高现有电池的能量密度或者开发新的高能量密度动力系统。众所周知,铝是一种廉价且能量值很高的金属,而铝水反应的水下推进系统具有的理论能量密度达到11 374 Wh/L,远高于现有应用于UUV 的电池水平。针对UUV 对于动力系统的需求,国外研究者们提出了混合铝水燃烧(HAC)[5-8]的动力系统方案以及铝水反应与固体燃料电池相结合的混合动力 (HAC - SOFC)系统方案[9-11],并对其热动力性能及潜在的能量密度水平进行了初步分析,结果认为此类系统具有较高的能量密度,可以提升UUV 的航程及续航能力;目前国内尚无相关报道。对HAC 系统方案[8-9],作者仅对该动力系统2 种指定工况进行了分析计算,并通过改变铝燃料及水流量来研究系统性能。根据热力计算结果,当水/铝的水燃比为1 时,燃烧室温度超过3 000 K,远超过涡轮叶片可承受的温度。因此作者通过变流量来改变燃烧室的温度可能导致超过涡轮工作温度限制,造成与实际系统不符;同时燃烧室二次入口水温及流量与换热器效率直接相关,作者为进行燃烧室热力计算直接给出略微不妥。

为了得出HAC 系统的能量密度优势,并考虑实际影响因素,本文对于原有系统模型算法进行改进,消除了涡轮温度限制以及换热器对进水流量及温度的影响;与此同时,分别研究了燃烧室温度、涡轮进出口压力比PR、工作深度以及净输出功率对系统性能的影响,并开展了中性浮力条件下系统性能计算;此外还就HAC 系统性能与传统锂电池、SOFC、银-锌电池的性能进行了对比分析。

1 推进系统概念

图1 为HAC 系统概念原理简图,本文在原系统基础上增加了分离器组件用于气固分离的冷却水部分。HAC 系统基于兰金循环,采用海水作为氧化剂,铝作为燃料。其工作过程可归纳为:在燃料供给系统中,铝颗粒在少量H2做载气带动下进入涡流燃烧室,与一次过热蒸汽(循环水)按接近化学当量比反应产生氧化铝、氢气及热量;二次进水沿燃烧室尾部内圆周喷入,降低产物温度,产生大量的过热蒸汽。从燃烧室出来的高温高压燃烧产物进入分离器,去掉固相氧化铝等。经分离器出来的气流分为两股,小部分气流与冷却水混合后经压缩机进入燃烧室形成一次过热蒸汽,用来维持燃烧室持续反应;剩下大部分气流用于驱动涡轮,带动螺旋桨给航行体提供动力。气流经过涡轮后进入换热器,用来预热冷却水。从换热器出来的气流通过冷凝器将水蒸汽完全冷却成液态水,经过气液分离器后,液态水反馈回海水进水系统;氢气则经过压缩机进入燃料供给系统,重新用作铝粉的流化气;过量的氢气排放出去或者压缩存储。海水通过泵进入进水系统,进水系统中的水分为3 股:一部分水在没有经过换热器的情况下直接通入气固分离器,迅速将分离出来的凝相产物冷却到水的沸点以下,并将其以泥浆形式排出航行器外;余下的水经过换热器后,水变成水蒸汽;一部分用于与分离器出来的气流混合形成一次过热蒸汽进入燃烧室;另一部分则直接以冷却水的形式作为二次进水进入燃烧室。

图1 推进系统概念简图Fig.1 Propulsion system concept schematic

2 数学模型与验证

HAC 系统由燃料供给系统、燃烧室、分离器、涡轮、换热器、冷凝器、压缩机等组件构成。下面将建立部分组件中物理过程的方程,其他组件计算方程见文献[8],主要关心的变量包括温度、压力、质量流量、气体组分、组件效率等。下文方程中,下标1表示上游气流边界,下标2 表示下游气流边界,下标3表示第二下游气流边界(如果存在的话)。

2.1 组件模型

1)燃烧室

燃烧室内铝粉与水蒸气在其中混合燃烧,产生热量加热过量的水形成过热水蒸气。由于进水的温度以及质量流量与换热器有关,此处不好给定,因此无法采用热力计算软件计算燃烧温度。由于涡轮工作温度受限,因此驱动气流的温度也受限,为此可以先假设燃烧室温度T0以及一次进水温度,通过循环迭代计算得到二次进水的温度、质量流量以及从气固分离器返回的气流质量流量。

表1 产物组分摩尔分数Tab.1 Mole fraction of species

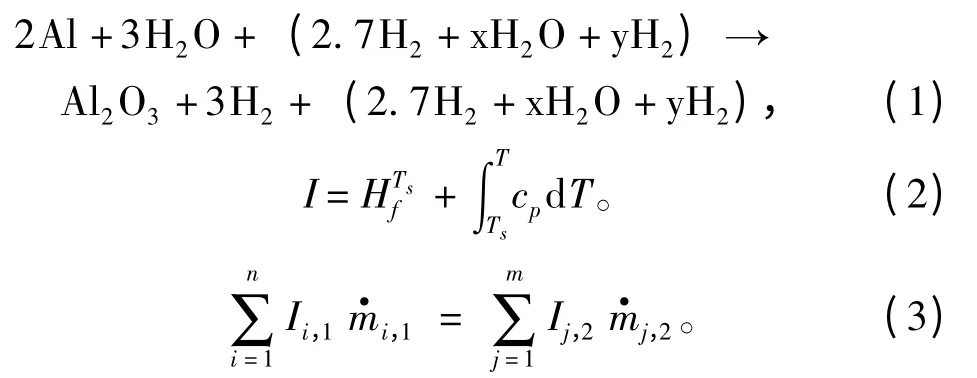

根据表1 铝水反应热力计算结果,在过量水与铝反应、压强为2.7 MPa、燃烧温度在1 150 K 的情况下,产物只有Al2O3,H2O,H2,其他产物均可忽略不计。因此,本文可直接假设燃烧室铝水化学反应为单步反应,燃烧室与外界绝热,反应前后总焓值相等,因此可得:

化学方程式(1)中2.7 mol 氢气为载气,从气固分离器中返回的气流为(x H2O +yH2);I 为指定温度下物质的总焓,为标准焓值,cp为定压比热,T 为温度,Ts为参考温度,为组分质量流量。实际情况中,铝燃烧不充分,此处给定铝粉的燃烧效率ηAl。

2)涡轮

假设气流通过涡轮后组分保持不变,整个过程中气流参数采用涡轮入口参数计算。涡轮进出口压力比PR 见方程(4);涡轮效率用ηT表示,根据定义可得方程(5),其中h2s为绝热压缩时涡轮出口比焓;涡轮输出功率见方程(6)。

3)泵及压缩机

泵内流体为不可压缩流,其消耗的功率表示为:

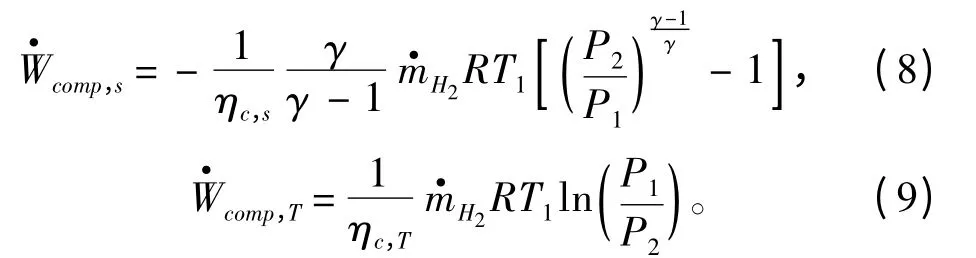

其中ηpump为泵的效率。压缩机可采用2 种压缩方式,绝热压缩与等温压缩,压缩效率分别为ηc,s,ηc,T,消耗的功率分别表示为

式中R 为气体常数。

4)组件体积及质量计算

组件体积Vcomp与质量Mcomp的计算方法及其参考值见文献[8],此处给出计算公式。

式中:Vcomp,ref为组件参考体积;为流过组件的参考质量流量;Mcomp,ref为组件参考质量;n 为比例因子。

5)能量密度计算[8]

系统体积Vsys可表示为:

式中:VHAC为系统组件体积;Vreac为铝燃料体积;Vempty为空体积,可用于实现中性浮力。

考虑中性浮力时,铝燃料体积[11]为:

系统能量密度EDV可表示为:

系统效率定义为:

式中:ρreac为铝粉燃料密度;为铝粉质量流量;ΔHreac为铝与水的反应热。

本文的求解策略为在给定的燃烧室温度及换热器效率条件下,结合系统组件方程,循环迭代求解得到二次进水流量、温度及经分离器返回燃烧室的气流流量,最后求得系统性能。

2.2 数值结果验证

本文计算结果与文献[8]中case1 的计算结果进行对比,验证本模型计算的准确性,计算条件见表2。

通过图2 燃烧室和涡轮组件温度、系统效率及功率对比结果可知,本文计算得到的结果与文献结果符合较好,证明了本模型计算的准确性。其中功率、净功率、系统效率计算结果略低于文献值,温度结果基本一致,而燃烧室质量流量低于文献值,涡轮质量流量高于文献值。主要是因为本文采用了铝水单步反应,且取燃烧效率为0.92,燃烧室内总能量释放降低,在维持燃烧室温度的同时,进水量相比文献降低,从而使得燃烧室内质量流量降低,通过涡轮的燃气流量降低,因此涡轮输出功率、净输出功率及系统效率降低。本文中燃烧室温度取为固定值,与文献值一致,因此在之后的分离器及涡轮计算中,温度值基本一致。通过涡轮的燃气流量高于文献值,从理论上来说,在1 150 K 燃烧温度左右,铝全部生成Al2O3时得到的固相产物质量最大,因此17.6 g/s 铝产生的最大固相产物质量为33.24 g/s,根据文献结果,燃烧室燃气总流量为102 g/s,经分气固离器后得到的最低气流流量应该为68.76 g/s,而文献给出的值为56.4 g/s,显然作者给出的结果误差较大;而本文中得到的燃气流量为95.2 g/s,流经涡轮的燃气流量为63 g/s,两者相差的固相产物为32.2 g/s,小于最大固相质量流量33.24 g/s,计算结果较为合理。

表2 计算条件Tab.2 System operating condition

图2 计算结果对比Fig.2 Comparison with reference values

3 结果分析

3.1 燃烧室温度影响

燃烧室温度由水/铝的水燃比决定,水燃比低则燃烧室温度高,相反,取不同的燃烧室温度则可得到不同的水燃比。考虑到涡轮温度受限,因此取涡轮的最高工作温度作为燃烧室温度计算最大值。实际工作条件下以推进系统输出功率作为目标值,下文计算条件若无特殊说明,系统输出功率[8]统一取15 kW。

图3 能量密度随燃烧室温度曲线Fig.3 Energy density as chamber temperature varies

图4 铝粉体积及质量流量随燃烧室温度变化曲线Fig.4 Mass flow and aluminum volume as chamber temperature varies

图3 为系统能量密度随燃烧室温度变化曲线。能量密度随燃烧室温度升高而升高,且近似成线性变化,与此同时,采用等温压缩和绝热压缩条件下曲线斜率均约为0.9,由此可知采用等温压缩时能量密度随温度变化与绝热压缩基本相同。在相同输出功率下,燃烧室温度降低,则需要增加进水量及铝粉流量,从而使得系统内气流流量增加,根据组件体积Vcomp计算式(10),组件体积随质量流量增加而增加,根据式(13)可知,系统铝燃料体积Vreac减小,根据能量密度计算式(15)可知,能量密度也随之减小。图4 说明系统内燃气流量随燃气温度降低而增加,铝燃料随燃烧室温度降低而降低。根据图3 结果,燃烧室温度从1 000 K 上升到1 150 K时,绝热压缩条件下能量密度从837 Wh/L 提高到972 Wh/L,提升约16%,因此可认为,燃烧室温度对于能量密度具有很大影响,且温度越高越有利于提升系统的能量密度。从图3 中还可得,采用等温压缩得到的能量密度远大于采用绝热压缩得到的能量密度,燃烧室温度为1 150 K 时,能量密度从972 Wh/L 上升到1 547 Wh/L,提升约59%,其原因在于采用等温压缩所消耗的能量要低于绝热压缩。由于本系统处于水下工作,采用水冷可满足等温压缩条件,因此建议系统采用等温压缩。

3.2 涡轮进出口压力比影响

本系统中,系统输出功率由涡轮提供,涡轮的设计参数直接影响到系统的能量密度。涡轮压力比PR为涡轮设计中的一个重要参数,根据计算公式(6)可知,涡轮输出功率与燃气组分、温度、流量、涡轮压力比PR 及涡轮效率ηT相关,当燃烧室等参数确定时则仅与PR 及ηT相关。本节给定ηT为0.6 来研究不同PR 对于系统性能的影响,得到的结果如图5 所示。

图5 能量密度随PR 变化曲线Fig.5 Energy density as turbine pressure ratio varies

由图5 可知,采用绝热压缩条件下,能量密度随PR 增加而降低,且呈先缓后急的下降趋势;而采用等温压缩时,能量密度则随PR 增加而逐渐升高,且呈先急后缓的上升趋势。原因在于,在相同输出功率下,采用绝热压缩时,随着PR 增加,根据式(8)和式(6)可知压缩功以及涡轮输出功均增大,但涡轮输出功率的增加量小于压缩功消耗的功率增加量,使得系统净功率降低,因此需增大涡轮输出功率以保证系统输出功率为15 kW,从而使得铝粉和进水量增加,同样根据第3.1 节分析可知,组件体积增加,铝粉燃料体积减小,从而导致能量密度降低。当采用等温压缩时,随着PR 增加,压缩功以及涡轮输出功均增大,但系统净功率也增大,要保持输出功率不变,则需要降低铝粉及进水量,从而导致整个系统内气流流量降低,系统组件体积减小,铝燃料占据体积增加,从而能量密度升高;且随着PR 增加,压缩功率与涡轮输出功率之间的差值逐渐减小,因此上升趋势先急后缓。根据分析结果,认为采用绝热压缩时宜取较低的PR 值,而采用等温压缩时宜适当提高PR 值。

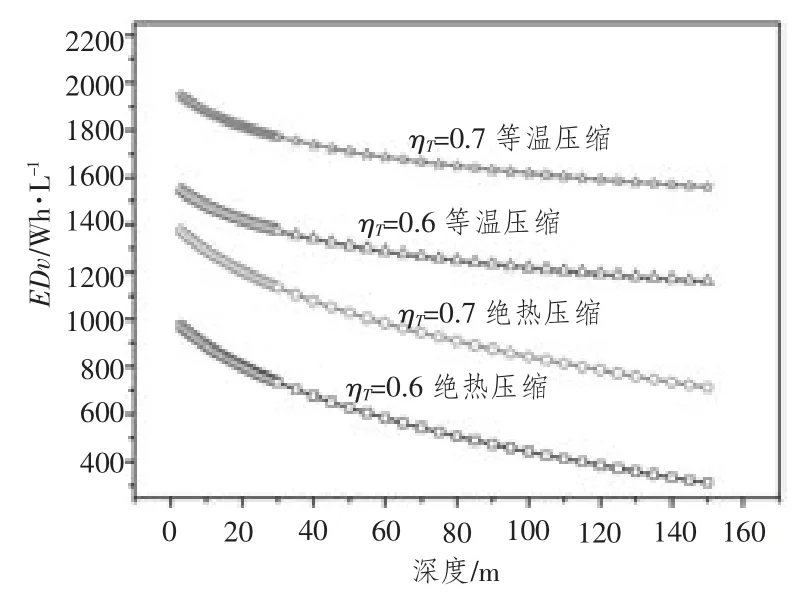

3.3 工作深度影响

考虑到系统有氢气排出,而排出气体消耗的压缩功与外界环境相关,因此有必要研究工作水深对系统性能的影响。本节取工作深度为水下3 ~150 m。图6 为2 种涡轮效率条件下能量密度与工作深度的曲线。

图6 能量密度随工作深度变化曲线Fig.6 Energy density as depth varies

由图6 可知,随着工作深度是增加,系统能量密度逐渐降低,绝热压缩条件下能量密度下降幅度大于等温压缩,且下降趋势均先增大后减小。主要是因为在相同功率输出条件下,工作深度越深,外界压力越大,系统压缩氢气所消耗的功率远大于泵减小的功率,使得整个系统总流量增加,从而增加了系统组件体积,同时,铝粉流量也增大,因此能量密度降低;因此此种条件下能量密度主要受氢气压缩功率影响,根据式(8)和式(9)可知,2 种压缩方式一种为对数关系,一种为双曲线,因此能量密度变化率才有先增大后减小趋势。从3 ~150 m,涡轮效率为0.6 时,采用绝热压缩能量密度降低近200%,能量密度降为310 Wh/L,已经丧失了系统能量优势;而采用等温压缩时最低能量密度达1 160 Wh/L。当提高涡轮效率至0.7 时,2 种压缩条件下能量密度均有较大提升。因此可以说明工作深度对系统能量密度影响较大;在涡轮效率较低时,本系统不适用于深水工作,但采用等温压缩时也可以达到较高的能量密度;在较高的涡轮效率条件下,系统能量密度在较深的水下工作时仍具有一定的优势。

3.4 净输出功率影响

根据以上分析加上文献总结规律可知,燃烧室温度高,工作水深浅,组件工作效率高,适当变化PR 等均可以提高系统的能量密度。本节采用以上各个条件的最优值,取燃烧室温度为1 150 K,一次进水温度755 K,工作深度3 m,PR 为30,涡轮效率为0.7,得到不同净输出功率条件下的能量密度最优值。此外还计算了考虑中性浮力时的系统能量密度。

图7 能量密度随水池功率变化曲线Fig.7 Energy density as net power varies

图7 为计算结果。随系统净输出功率增加,能量密度均呈下降趋势。原因在于,随着净功率的增加,涡轮输出功率增加,则需要的铝粉流量及燃气流量增加,使得组件体积增加,铝粉燃料体积减少,因此能量密度出现下降。由图还可知,在整个能量区间上,考虑中性浮力系统时,系统能量密度大幅度降低,且在同一净功率下,采用等温压缩系统能量密度最大降低200%,采用绝热压缩时最大降低160%,主要是因为在考虑中性浮力系统后,根据铝粉燃料体积计算式(14)可知,铝粉燃料体积大幅降低,因此能量密度也大幅降低。

3.5 性能比较

图8 为本系统与SOFC、锂电池、银-锌电池、铅酸电池[11]系统在考虑和不考虑中性浮力条件下能量密度对比情况。图中误差线为系统可能达到的性能范围。在本系统柱状图中,固体填充区域为采用最优条件下绝热压缩达到的最大能量密度;阴影线部分为采用等温压缩达到的最高能量密度,且在取最大值时假设等温压缩中压缩机增加的体积为10 L或质量为10 kg。

由图8 可知,在不考虑中性浮力时,如果可实现等温压缩,本系统的能量密度相比现有锂电池技术提升10 倍以上,相比SOFC 可提升近5 倍;考虑中性浮力时,各种系统能量密度均有不同程度的下降,但本系统的能量密度仍可达到锂电池的9 倍以上,而相比SOFC 也有一定程度的提升。

图8 各系统能量密度比较Fig.8 Comparison of the energy densities of various underwater power technologies

5 结 语

相关结论和下一步研究工作如下:

1)在原有模型基础上,对燃烧室重新建模,并结合系统其他组件,在给定的燃烧室温度及换热器效率条件下建立新的HAC 系统计算模型,解决了涡轮燃气温度受限问题,使得系统性能计算结果更具说服力。

2)根据分析结果可知,输出功率相同,涡轮入口温度不超过其极限温度时,燃烧室温度越高,系统能量密度越高,且采用等温压缩得到的系统能量密度远大于采用绝热压缩。采用绝热压缩条件下,能量密度随PR 增加而降低,而采用等温压缩时,能量密度则随PR 增加而逐渐升高,因此采用绝热压缩时宜采用较低的PR 值,而采用等温压缩时宜适当提高PR 值。能量密度随着工作深度增加而降低,在深水条件下时,HAC 系统能量密度较低,但采用等温压缩时也可得到较高的能量密度。系统能量密度随净输出功率增加而降低,且在考虑中性浮力后,系统能量密度降幅较大。

3)根据各系统性能比较可知,采用绝热压缩时,HAC 系统达到的能量密度为~1 720 Wh/L (考虑中性浮力时为~589 Wh/L),采用等温压缩则为~2 380 Wh/L (或~820 Wh/L)。结果表明,HAC系统的能量密度相比现有锂电池技术提升10 倍以上,相比SOFC 可提升近5 倍,略高于文献值;考虑中性浮力时,能量密度仍可达到锂电池的9 倍以上。

[1]NAVY U S.The navy unmanned undersea vehicle (UUV)master plan[R].2004.

[2]ONR.Long endurance undersea vehicle propulsion[R].Office of Naval Research BAA Announcement #11 -016,2011.

[3]ONR.Large displacement unmanned underwater vehicle innovative naval prototype energy section technology[R].Office of Naval Research BAA #11 -028,2011.

[4]A.Alan Burke et al.Solid oxide fuel cells for undersea naval applications[C]//Naval Undersea Warfare Center:10th Electrochemical Power Sources R&D Symposium,2007.

[5]MILLER T F,WALTER J L,KIELY D H.A next-generation AUV energy system based on aluminum-seawater combustion [C]//San Antonio:Proceedings of 2002 Workshop on Autonomous Underwater Vehicles,2002.

[6]W.Ethan Eagle.Modeling of a high energy density propulsion system based on the combustion of aluminum and steam[D].Maryland:University of Maryland,2007.

[7]W.Ethan Eagle etc.System modeling of a novel aluminum fueled UUV power[R].AIAA 2012 -1135.

[8]DANIEL F W,CHRISTOPHER P C,et al.Quantifying unmanned undersea vehicle range improvement enabled by aluminum-water power system[J].Journal of Propulsion and Power,2013,29(3):675 -685.

[9]DANIEL F W,CHRISTOPHER P C.Modeling a hybrid rankine-cycle/SOFC UUV propulsion system powered by aluminum-water combustion[R].AIAA 2012 -1134.

[10]DANIEL F W,CHRISTOPHER P C.Modeling a hybrid rankine-cycle/fuel-cell underwater propulsion system based on aluminum water combusti on[J].Journal of Power Sources,2013,221:272 -283.

[11]DANIEL F W,CHRISTOPHER P C.Estimating the neutrally buoyant energy density of a rankine-cycle/fuelcell underwater propulsion system[J].Journal of Power Sources,2014,248:714 -720.