基于实时数据的纺纱质量异常因素预测方法的研究

2015-12-19王志刚马创涛

王志刚,马创涛

(西安工程大学a.科技处;b.管理学院,西安 710048)

纺纱全过程充满可变因素[1]和不确定因素[2],致使纺纱质量充满不确定性。在国外,对于纺纱质量预测理论与方法的研究开始于20世纪70年代初[3],已进行了40多年,试图通过获取完整、正确、及时和具有针对性的工艺参数、质量特征值,保证纺纱过程质量预测的时效性、准确性和科学性[4-10]。许多中国纺织学者亦从不同的角度研究了这些现象[11],提出了一些纺纱质量预测理论与方法[12-19]。笔者以纺纱过程质量波动预测方法为切入点,紧密联系纺纱过程中产生系统误差的实际问题进行分析。

1 纺纱质量预测方法设计与建模

1.1 纺纱质量特征值波动机理分析

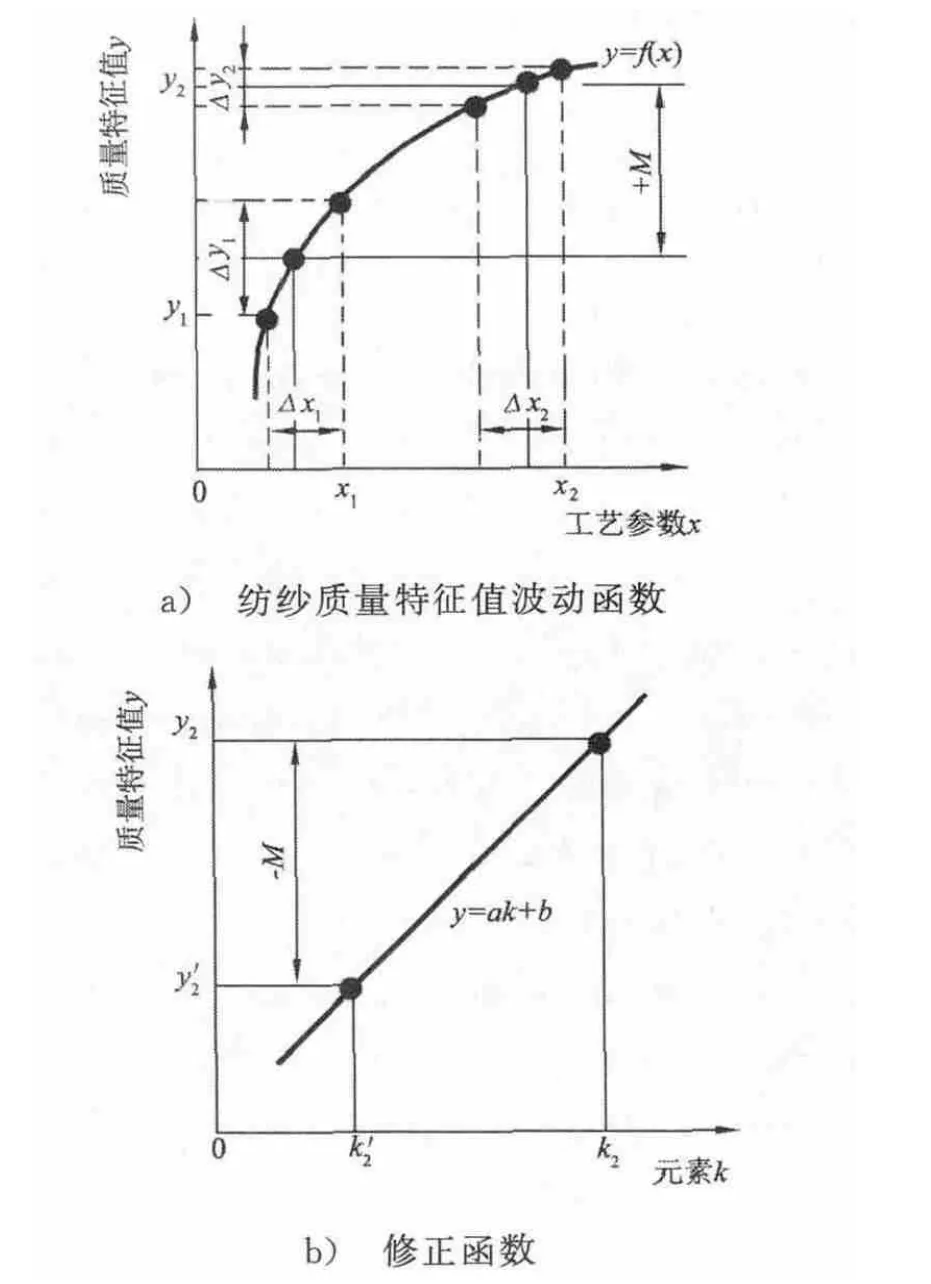

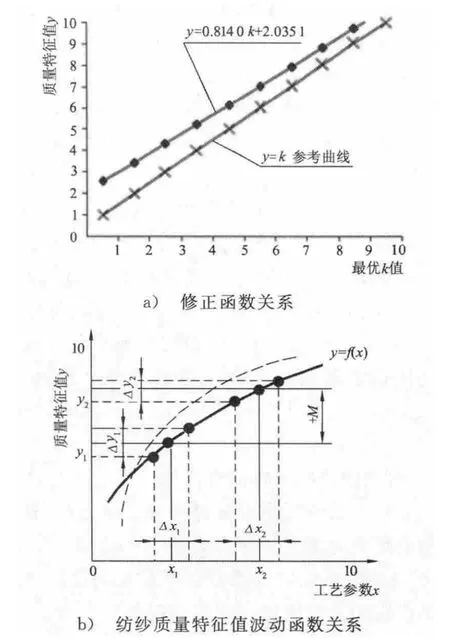

通过文献回顾[12-15],纺纱质量特征值的波动与原料属性变量之间存在着非线性关系,更重要的是与工艺参数间存在着非线性的函数关系,而且这种关系更难以用数学关系式表达。为深入分析引起纺纱质量特征值波动的原因,需进一步探究这种非线性关系,以及关系之间隐含的引起系统误差的根本原因。因此,从纺纱质量的输出特征值,以及工艺参数组合方式入手,构建如图1所示函数关系图。

图1 工艺参数与质量输出特征值关系

x与y间的函数关系如图1a)所示。当x=x1时,其对应的质量输出特性是y1,表示当x=x1时,x的波动误差为Δx1,则相应地输出特征值的波动误差为Δy1。当工艺参数的组合为x=x2时,x的波动误差为Δx2,质量输出特性是y2,输出特征值的波动误差为Δy2。那么当Δx1=Δx2时,由图1a)可见Δy1>Δy2,两者间并非呈线性关系。说明:虽然工艺参数组合在x=x2点上很大程度地降低了质量输出特征值的波动,在一定程度上有效防止了纺纱质量的波动,但质量输出特征值的标准值M也增大了。因此,通过纺纱工艺参数的组合方式,从中获取一个元素k,使元素k与质量输出特征值y之间呈线性关系,如图1b)所示,表示为:

式(1)中a和b是待定常数,即当引入元素k对y进行修正后,并不影响原来的参数组合x同质量输出特征值y之间的变化关系。

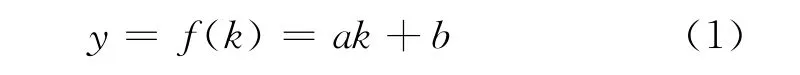

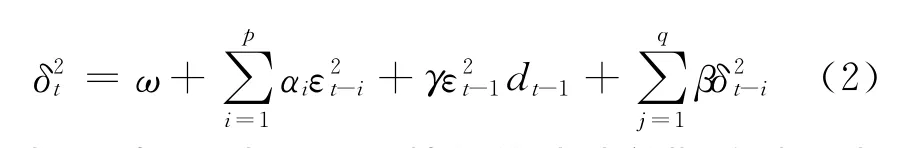

1.2 质量特征值与影响因素间作用机理研究

根据人机系统工程学理论,从人、设备、材料、方法、测量和环境因素入手,将各类不确定因素划分为六大因素集合,并记为U1、U2、U3、U4、U5、U6,将其构成一个不确定因素集U={U1,U2,U3,U4,U5,U6}。当然,集合U可根据因果分析图法并对其进行多次划分,使其形成多个子层。这样,通过各因素间的相关关系,可构建如图2所示的面向纺纱过程质量波动的人—机—环境脆性模型。

图2 人—机—环境脆性模型

依托人—机—环境系统工程学,令si表示加工过程中产生的异常事件,xi表示不确定因素,且i=1,2,…,n,则纺纱质量的形成过程Qp表示为:Qp⇒P∩M∩E⇒ (s1,s2,s3,…,sm)∩(sm+1,sm+2,sm+3,…,sr)∩(sr+1,sr+2,sr+3,…,sk)⇒(x1,x2,…,xv)∩(xv+1,xv+2,…,xu)∩(xu+1,xu+2,…,xw)。

其中:P为人为影响因素集合,P=(s1,s2,s3,…,sm)表示存在m个与人为因素相关的异常事件,例如挡车工、维修工等;M为设备因素集合,M=(sm+1,sm+2,sm+3,…,sr)表示存在r-m+1个与设备相关的影响因素,如机台转速、电机功率等;E为环境因素集合,E=(sr+1,sr+2,sr+3,…,sk)表示存在k-r+1个与环境相关的影响因素,如温度、湿度、强电干扰等,k为影响质量波动的不确定性因素总数,且存在1≤m<k,1≤r<k。

若以X表示影响纺纱过程质量波动的人—机—环境因素,则X=(x1,x2,x3,…,xk),k为影响纺纱过程质量波动的不确定因素总数,相应地(x1,x2,…,xs)表示人为因素,(xs+1,xs+2,…,xu)表示设备因素,(xu+1,xu+1,…,xk)表示环境因素,且1≤s<k,1≤u<k。通过纺纱质量形成过程的表达式Qp,可将影响纺纱质量波动的各类不确定因素间的相互作用过程表示为:Qp=(K,O,R),其中:K表示影响质量波动的不确定因素总数;O表示不确定因素间的交互集合;R是质量波动与不确定因素之间的关系集合,并且R可表示为R=(K∪O),则Qp将构成一个无向图,其中点集由K∪O组成,而边集由关系R组成。这样,在纺纱过程中,根据质量输出特征值y=(y1,y2,y3,…,ym),影响因素x=(x1,x2,x3,…,xn),以及不确定因素隶属函数的向量U(x),构建不确定因素间的关系图Q=K∪(K∪O),则细化后的不确定性因素可表示为x11,x12,x13,…,x1n;x21,x22,x23,…,x2n;x31,x32,x33,…,x3n;…,xn1,xn2,xn3,…,xnn;因此,整个纺纱质量与不确定因素间的相互作用过程可表示为:Qp⇒R(((x11→x12→x13)→x1)∪((x21∪x22∪x23)→x2)∪((x31→x32→x33)→x3),…,→xn)。

1.3 影响因素行为特征辨识

当整个纺纱质量形成过程处于稳态时,通过纺纱质量形成过程关系式Qp⇒P∩M∩E可知,P、M、E对应的不确定因素对纺纱质量特征值的影响遵循一定的分布规律。故在实时纺纱过程中,若自相关过程满足平稳序列的条件,则可认为影响纺纱质量波动的不确定因素的行为具备了稳态的统计性质,可以分析引起纺纱质量波动的因素之间,以及同品种不同数据之间的依赖关系。而时间序列模型TARCH(p,q)为不确定因素的行为特征辨识提供了基本方法,具体过程如下。

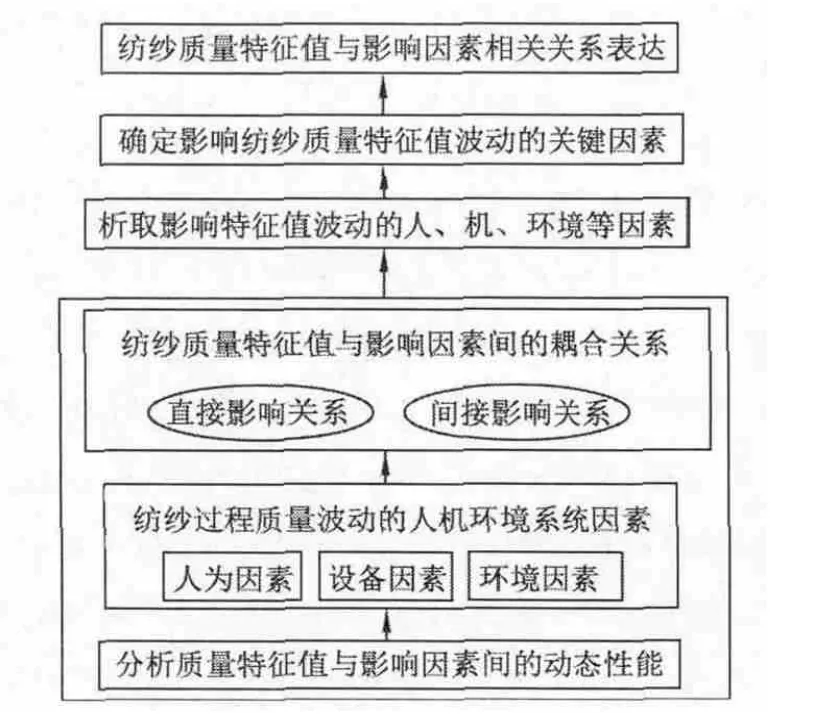

在自回归条件异方差模型 (ARCH)[20]的基础上,将其进行变换形成TARCH(p,q)模型,即:

式(2)中,αi表示质量特征值波动前期关键因素对本次波动的影响程度,βj表示特征值波动前期次要因素对本次波动的影响程度,p、q分别表示TARCH项的滞后阶数。

由式(2)表明:在自相关稳态下,由不确定因素的异常行为引起的纺纱质量波动,明显大于数据采集值在独立情况下的质量波动,而这些波动造成的质量损失是由纺纱过程自相关造成。为合理界定不确定因素的行为特征,当纺纱过程质量特征值的均值不发生变化时,将p、q值置为1,利用式(3)、(4)所示TARCH(1,1)模型对应的均值与条件方差进行控制变量的输入,对自相关平稳过程进行调整。

式(2)中,如果εt-1≥0且dt-1=0,或者εt-1<0且dt-1=1,则εt-1≥0对产生的影响为α;而当εt-1<0则对所产生的影响为α+γ;故在γ≠0的前提下,纺纱质量特征值的波动过程呈现不对称性;而对 TARCH(1,1)模型而言,εt-1与dt-1的取值对所产生的影响也存在不对称性。

2 实验验证

2.1 实验方案

在相同条件下,测试系统、人、设备、环境等不确定因素对纺纱质量的影响程度。设定室温为20℃,相对湿度为65%。

方案一:从设备传感器直接测试数据(简称“测试数据”)。用Uster Tester III测试纱线的线密度和变异系数(CV),用Sirolan-tensor测试纤维束强度,用Tensorapid测试纱线强度和伸长。

方案二:从监控系统中统计纺纱数据(简称“监测数据”)。主要通过VS2008+SQL Server2005开发纺织过程集成监控系统,该系统对各纺纱子系统的实时数据进行集成。

在相同班次、设备、机型条件下,两个实验方案同时进行。根据纺纱机工艺计算公式[21],当罗拉直径为25mm时,其前罗拉转速通常为240r/min,则时间间隔Δt=4s,即产生两个脉冲周期。对方案一的每个测试结果重复5次,将数据结果按照成纱“品种”分类,并手工输入纺织过程监控系统的一张临时数据表(TestData)。在相同的实验条件下同时进行方案二,数据采集结果同样以成纱“品种”为主,并自动存入系统数据库历史数据表(HistoryData),同时在终端界面实时显示。

按照成纱“品种”类别,取时间间隔Δt=4s,并从两数据表(TestData与HistoryData)中统计出纺纱质量的主要特征值,通过对比分析计算出两者的误差,结果如表1所示。

表1 测试与监测数据误差对照

由表1可见,在时间间隔Δt=4s内,相同工艺与规格的纱线质量特征值的误差不同,且误差间的变化趋势并不遵循一定规律(如正态分布),误差数据与质量输出特征值间很难建立线性关系。

2.2 实验过程

2.2.1 质量误差仿真

在时间间隔Δt=4s内,在每个数据采集点上,通过Δx与Δy之间的数值关系,对两种数据采集方式形成的质量误差进行仿真,其结果如图3所示。

图3 数据误差仿真结果

可见,通过设备传感器直接测试和监控系统统计得到的质量特征值间存在误差,且误差主要分布在理论平衡点5%之下,这充分说明由现场监控系统采集、处理、统计、分析得出的纺纱质量特征值波动较大,因此,在时间间隔内等间距增加数据采样点,使采样时间间隔Δt=0.25s,求导得到a=0.814 0,b=2.035 1,构成如图4a)所示的线性关系图,从中获取最优k值,以修正y,最终形成如图4b)所示的工艺参数组合与质量输出特征值。

从图4可见,经函数y=0.814 0k+2.035 1对质量输出特征值y进行修正后,其Δy随着斜率减小而降低,相应地M值也减小。从设备传感器直接获取质量数据,其数据计算结果精度明显高于监测器采集的数据,并且函数y=f(x)的斜率降低,对应的函数曲线趋于直线。

图4 改进的工艺参数与质量输出特征值关系

2.2.2 误差源判断

在2.2.1的基础上,为进一步探索影响Qp形成过程中纺纱质量特征值波动的规律性,结合表1的波动误差,形成如图5所示的误差源判别图。从两个实验方案中判断纺纱质量特征值波动特征的异同,并从中界定影响Qp形成过程的主要根源。

从图5可见,由监测系统采集处理的监测数据误差曲线基本位于测试数据误差曲线之上,说明监测系统采集的纺纱质量数据产生的数据误差相对较大,故引起纺纱质量特征值波动的主要源泉在于监测系统;但是,这种数据误差的变化趋势会随着纺纱过程的不断推进,曲线有平稳下降趋势,且总体小于3%,能满足纺织企业既定误差小于5%要求。

图5 质量数据误差源判别

2.2.3 质量波动关键因素

结合表1中的数据,构建如图6所示的不确定因素间的关系图Q=K∪(K∪O),并令原料、人、方法、设备、测量和环境因素分别对应的元素为x1、x2、x3、x4、x5、x6,这样因素集K的样本数为6,O为因素交集,故图6中横坐标表示因素交集数,纵坐标表示因素关系边集R=(K∪O),且R∈[0,1],由此从中探究影响质量波动的关键因素。

图6 不确定因素间关系

由图6可见,在这个已给定的多因素影响集中,因素集x1∩x2≠Φ,x3∩x4∩x6≠Φ,且具有高相关度,因素集x2∩x3∩x4∩x5∩x6≠Φ,但具有低相关度;因素集x1∩(x2∪x3∪x4∪x5∪x6)=Φ,相关度为零;但是,x1因素可直接影响纺纱质量,而x2、x3、x4、x5、x6因素除对纺纱质量形成过程产生影响外,各因素之间也存在相互影响,其中因素集x3、x4、x5、x6间具有高相关度,而其与x2具有低相关度。

2.2.4 质量特征值波动过程的自相关性

在时间间隔Δt=0.25s,计算出纺纱质量波动率的基本统计特征值,即:质量波动率的平均值为-1.008、标准差为3.215 2,说明当Δt=0.25s时,纺纱质量波动率呈下降趋势;偏度值为-0.025 4,体现出纺纱质量特征值的波动具有左倾斜性,且峰度值达7.169 2(>3);雅克贝拉检验值(JB值)为835.42,表明纺纱质量特征值的波动过程并不服从正态分布。同时,有显著性差异值P<0.05,说明整个纺纱质量特征值波动过程具有自相关性。

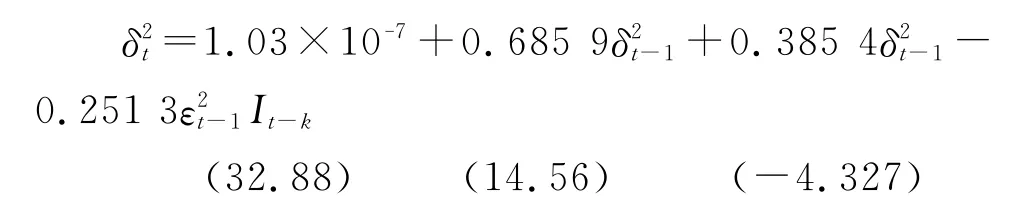

为进一步辨识在自相关稳态下不确定因素的影响行为,通过分析同品种不同数据间的数据依赖关系,采用低阶的且变量参数较少的TARCH(1,1)模型进行估计质量特征值波动过程的自相关性,形成的拟合结果中,赤池信息量准则AIC=-6.423,统计量Q=0.546,结果表明 TARCH(1,1)模型对纺纱质量特征值波动过程的自相关性具有良好的估计效用,且AIC值越小估计结果越好。拉格朗日乘数检验统计量LM=0.755,说明 TARCH(1,1)模型在自相关稳态下对不确定因素异常行为的辨识和对纺纱质量损失的补偿具有较好的有效性。因此,形成的TARCH(1,1)模型的估计结果如下。

条件方差为:

其中,ε2t-1It-k项系数为负值,其值为-0.251 3,并通过显著性检验,表明TARCH(1,1)模型对影响因素异常行为特征的辨识是有效的。

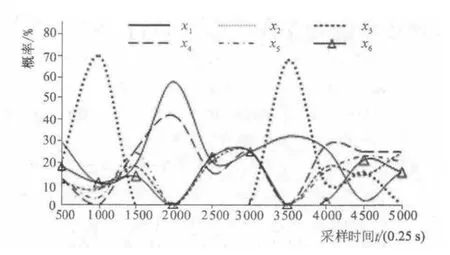

综上所述,结合图6和TARCH(1,1)模型,当时间间隔Δt=0.25s时,纺纱质量形成过程中各影响因素实时在线爆发时的概率分布如图7所示。

图7 不确定因素异常概率

由图7可见,在同一时间间隔Δt=0.25s内,随着纺纱过程纺纱质量的不断变化,x3(方法)、x1(原料)、x4(设备)三因素的爆发概率较大,概率均值依次接近46%、29%、13%,可视为影响纺纱质量波动的关键因素,而且x3(方法)的脆性最易爆发,视为引起纺纱质量波动的最关键因素。

3 结语

从纺纱质量特征值波动问题角度出发,依托人—机—环境系统工程学理论,从四个方面探索了纺纱质量特征值波动的内在机理,构建了纺纱质量特征值波动预测“四步法”。结合现场的实时在线数据,通过两种实验方案的仿真和对比分析,实现了纺纱过程中从质量特征值的波动成因、规律到影响因素的产生机理及与纺纱质量特征值间相关关系的表达,再到影响因素异常行为辨识的全方位分析。对纺纱过程质量特征值波动内在机理的研究,不但有利于整个纺纱质量的事前预测和可视化管理,而且有利于实现基于实时数据的纺纱质量在线检测,从而保证车间整个制造过程的连续性,并为纺织企业解决“异常事件”提供理论依据。

[1]FATTAHI S R,SEYED A H,TAHERI S M.Two-way prediction of cotton yarn properties and fiber properties using multivariate multiple regression[J].Journal of the Textile Institute,2011,102(10):849-856.

[2]MALIK S A,TANWARI A,SYED U,et al.Blended yarn analysis:part I-influence of blend ratio and break draft on mass variation,hairiness,and physical properties of 15tex PES/CO blended ring-spun yarn[J].Journal of Natural Fibers,2012,9(3):197-206.

[3]MATTES A,PUSCH T,CHERIF C.Numerical simulation of yarn tensile force for dynamic yarn supply systems of textile machines[J].Journal of the Textile Institute,2012,103(1):70-79.

[4]SELVANAYAKI M,VIJAVA M S,JAMUNA K S,et al.An interactive tool for yarn strength prediction using support vector regression[C]//Proceedings of the 2nd International Conference on Machine Learning and Computing(ICMLC 2010),2010:335-339.

[5]FATTAHI S,TAHERI S M,RAVANDI H.Cotton yarn engineering via fuzzy least squares regression[J].Fibers and Polymers,2012,13(3):390-396.

[6]MOKHTAR S,BEN A S,SAKLI F.Optimization of textile parameters of plain woven vascular prostheses[J].Journal of the Textile Institute,2010,101(12):1 095-1 105.

[7]FALLAHPOUR A R,MOGHASSEM A R.Spinning preparation parameters selection for rotor spun knitted fabric using VIKOR method of multicriteria decisionmaking[J].Journal of the Textile Institute,2013,104(1):7-17.

[8]MOHAMED N,SAMAR A E.Prediction of some cotton fiber blends properties using regression models[J].Alexandria Engineering Journal,2008,47(2):147-153.

[9]MWASIAGI J I,HUANG X B,WANG X H.The use of hybrid algorithms to improve the performance of yarn parameters prediction models[J].Fibers and Polymers,2012,13(9):1 201-1 208.

[10]MARDANI M N,SAFAR J M,AGHDAM M M.Finite-element and multivariate analyses of tension distribution and spinning parameter effects on a ring-spinning balloon[C]//Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2010,224(2):253-258.

[11]邵景峰,王进富,马晓红,等.一种影响织造过程的不确定性预测理论模型[J].纺织器材,2012,39(6):57-62.

[12]YANG J G,LV Z J,LI B Z.Quality prediction in complex industrial process with support vector machine and genetic algorithm optimization:A case study[J].Applied Mechanics and Materials,2012,232(10):603-608.

[13]吕志军,杨建国,项前.基于遗传算法参数优化的纱线质量预测技术[J].东华大学学报:自然科学版,2012,38(5):519-523.

[14]LV Z J,XIANG Q,YANG J G.A novel data mining method on quality control within spinning process[J].Applied Mechanics and Materials,2012,224(1):87-92.

[15]李蓓智,李利强,杨建国,等.基于GA-SVM的质量预测系统设计和实现[J].计算机工程,2011,37(1):167-169.

[16]PEI Z G,CHEN G,LIU C,et al.Experimental study on the fiber motion in the nozzle of vortex spinning via high-speed photography[J].Journal of Natural Fibers,2012,9(2):117-135.

[17]LV J,CAO C H.Prediction of yarn quality based on differential evolutionary BP neural network[C]//Proceedings of the 4th International Conference on Computational and Information Sciences(ICCIS 2012),2012:1 232-1 235.

[18]ZHAO B.Prediction of thin place of polyester/cotton ring yarn properties from process parameters by using neural network and regression analysis[C]//Proceedings of the 7th International Conference on System of Systems Engineering(SOSE 2012),2012:18-20.

[19]LIU H,ZHANG Y,CHEN L,et al.Development and characterization of flexible heating fabric based on conductive filaments[J].Journal of the International Measurement Confederation,2012,45(7):1 855-1 865.

[20]MOHAMMADI T,TAGHAVI M,BANDIDARIAN A.The effect of exchange rate uncertainty on import:TARCH approach[J].International Journal of Management Business Research,2011,1(4):211-220.

[21]SALVINIJA P,PETRULISA D.Influence of twisting on linen fancy yarn structure[J].Journal of Natural Fibers,2014,11(1):74-86.