油气管道全尺寸气体爆破试验场方案探讨

2015-12-19王国丽庞艳风谭建辉

王国丽,庞艳风,谭建辉,赵 俊,王 齐

(中国石油天然气股份有限公司规划总院,北京100083)

油气管道全尺寸气体爆破试验场方案探讨

王国丽,庞艳风,谭建辉,赵 俊,王 齐

(中国石油天然气股份有限公司规划总院,北京100083)

目前具有独立进行油气管道全尺寸气体爆破试验能力的只有英国、意大利等几个国家,我国尚未建立独立的全尺寸爆破试验场。通过分析国外油气管道全尺寸气体爆破试验场的建设应用情况,结合我国油气管道建设技术的迫切需求,提出了我国建设全尺寸爆破试验场的必要性。包括试验场主要功能、场址选择、断裂控制试验原理与试验流程、爆炸影响范围、试验场布置、供气方案、自控与数据采集系统等,为我国建设油气管道全尺寸气体爆破试验场的建设方案奠定了基础。

油气管道;断裂韧性;全尺寸气体爆破试验;建设方案

0 前 言

我国油气管道建设技术已跨入世界先进行列,已建成的西气东输二线工程采用了设计输量300×108m3/a、直径1 219mm、压力12 MPa X80钢方案。未来规划管道的设计输气量最大将达到380×108m3/a、直径1 219mm/1 422mm X80及以上级别的天然气管道,总长度达11 000 km。大输量、高压力、高钢级是世界天然气输送管道发展的主流趋势。然而,高压力、高钢级管线钢一旦起裂并扩展,往往会造成严重后果,因此确定合理的钢管止裂韧性指标成为管道延性断裂控制研究领域的难点。对于较低钢级 (X80及以下)钢管,将夏比冲击功作为材料断裂阻力的Battelle双曲线模型进行的止裂韧性预测有较好的适用性,而更高钢级管线钢强度和韧性有了大幅度提高,CSM和Advantica等研究机构通过多次对X100全尺寸爆破试验结果的研究,认为用Battelle双曲线法预测的夏比冲击韧性不能准确反映X100钢管延性断裂的止裂能力。目前,模拟实际情况进行全尺寸气体爆破试验为世界上公认的解决高钢级管线钢断裂控制问题最为有效和可行的办法。国外为了进行X80/X100/X120钢级的断裂控制研究,共进行了25次X80钢级,9次X100钢级和1次X120钢级的全尺寸气爆试验。特别是新材料、新规格、新方法设计的钢管的止裂韧性需要多次试验才能获得可靠数据。例如,俄罗斯为了建设直径1 422mm X80的巴法联科—乌恰天然气管线,从2008年开始总计进行了17次X80钢级全尺寸气体爆破试验(介质为空气)来研究管材的断裂控制问题。国内开展的X90,X100,X80钢级φ1 422mm和采用0.8设计系数设计的钢管均需要进行气体爆破试验以验证管材的断裂控制能力。

1 钢管气体爆破试验需求分析及国外试验场现状

1.1 气体爆破试验需求分析

为进一步提高天然气管道输送效率和降低建设成本,大输量、高压力、高钢级成为未来管道建设的方向,从工艺方案优化比选、建设投资、费用现值、国内钢板钢管研发生产能力、钢管止裂性能等方面进行分析,考虑方案的工艺技术性、经济性和实施的难易性,研究了不同输气量、不同管径和压力方案下采用X100和X90钢级管线钢管的可能性和可行性,这些方案所采用的钢管均需进行全尺寸气体爆破试验,以进一步研究其断裂特性。

为了解决设计输量超过300×108m3/a等超大输量管道的输送问题,1 422mm管径和12 MPa压力成为首选方案,其断裂韧性的确定也需要通过爆破试验进行验证。

为了进一步优化设计、降低投资,美国和加拿大已经开始研究采用0.8设计系数来确定管道壁厚,中国石油集团公司也已立项研究长输管道一级地区采用0.8设计系数进行管道设计,并且已经安排了示范工程,其断裂韧性也需要通过爆破试验进行验证。

为了建立国内自己的高钢级管材爆破试验数据库,掌握第一手数据,不仅需要获得更多的试验数据,也需要对一些已经应用的管材进行验证性的爆破试验。

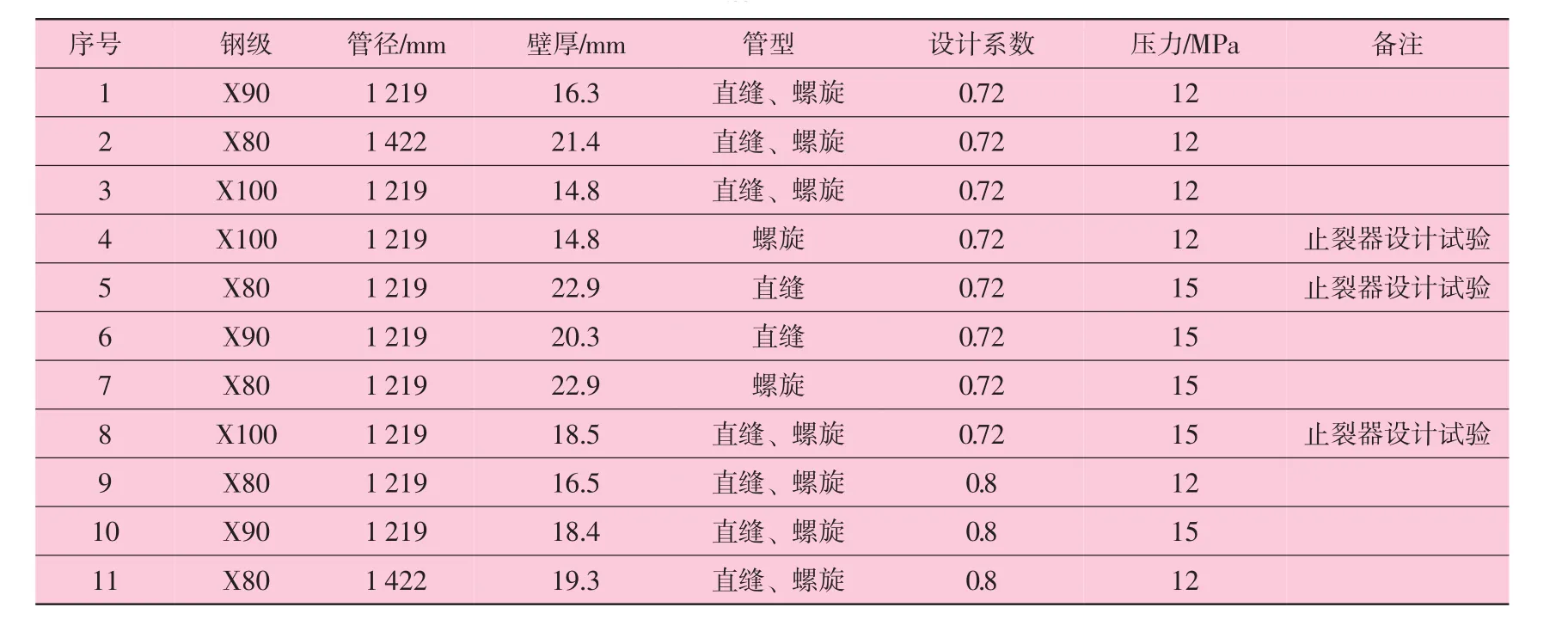

“X100高强度管线钢管应用技术及国产化新产品研发”课题研究认为,X100钢管在一定试验条件下有可能依靠钢管自身韧性止裂,但受钢管生产过程韧性变化的限制,一些工艺方案下X100钢管可能无法止裂,需要采用外部止裂器进行止裂,止裂器的止裂能力也应采用爆破试验进行分析预测。新材料、新规格、输送新气质等钢管的典型爆破试验要求见表1。

表1 新材料、新规格钢管的典型爆破试验要求

1.2 国外全尺寸气体爆破试验场

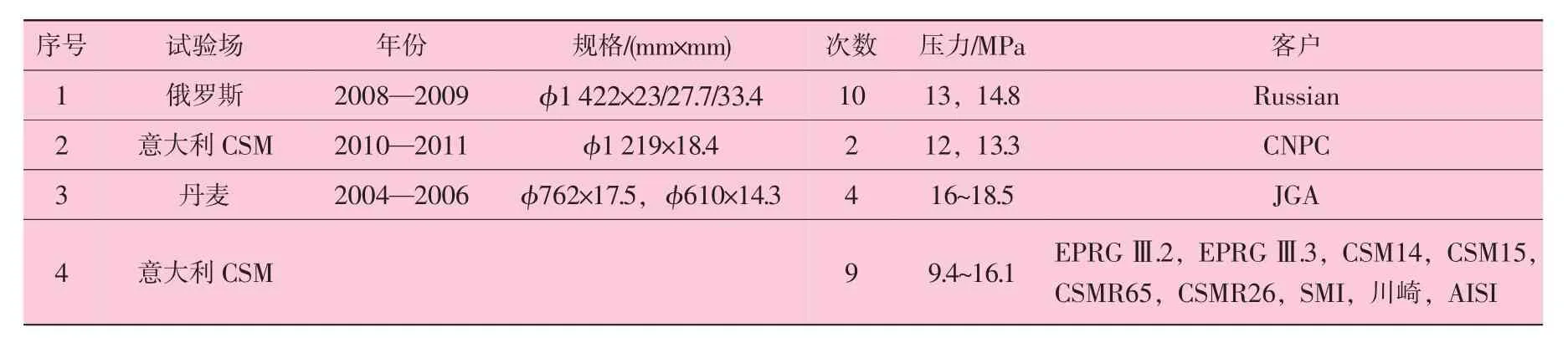

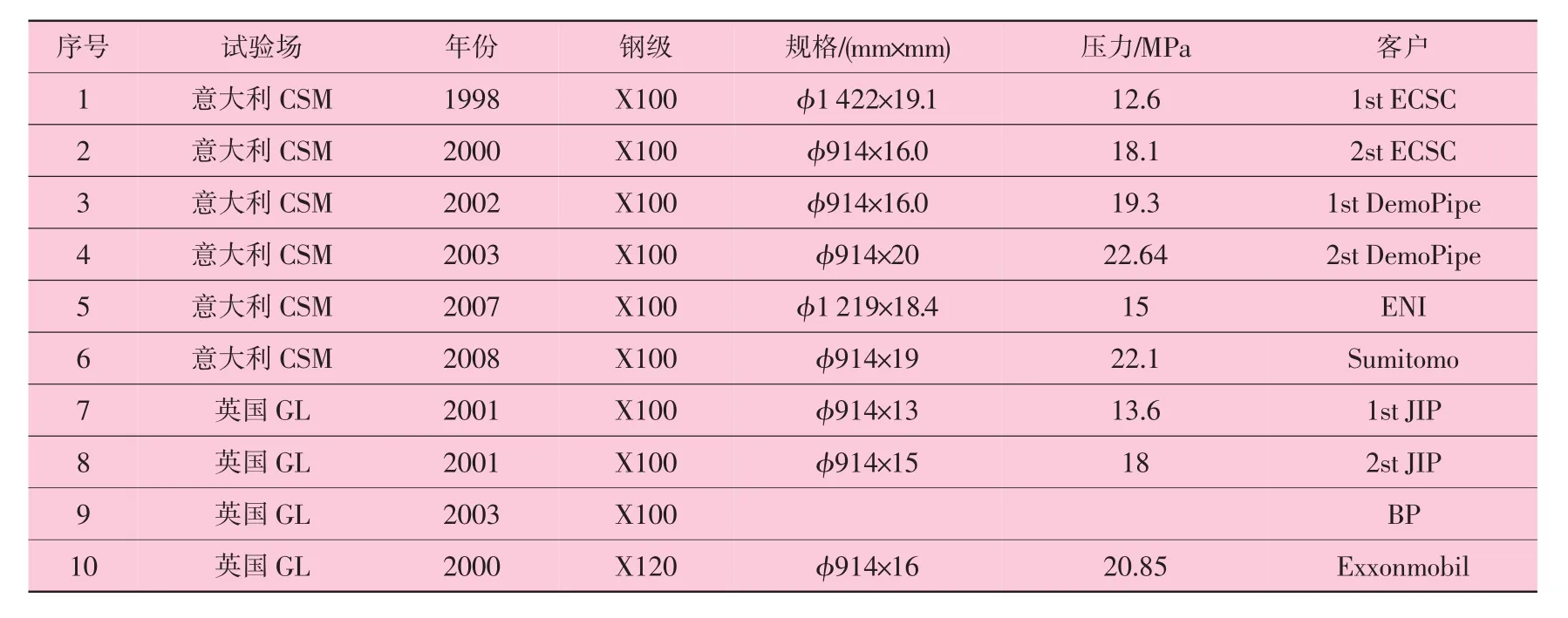

英国、意大利、俄罗斯等国家都拥有永久性或临时性气爆试验场。俄罗斯、美国、丹麦的试验场规模较小,为临时性试验场,仅限于本国基础试验研究;俄罗斯、美国试验介质为空气,丹麦试验介质为天然气,日本早期进行过此方面的试验,目前不具备试验能力。试验项目较多、设施较完备的厂家为意大利CSM公司和英国GL公司,CSM公司位于撒丁岛军事基地,GL公司位于坎布里亚郡军事基地。至今已进行的全尺寸气爆试验大部分在CSM公司进行(见表2和表3),但英国GL公司设施更为完善,具有温度调节和配气系统。

表2 国外X80钢级管道典型全尺寸气爆试验

表3 国外X100/X120钢级管道典型全尺寸气爆试验

意大利CSM公司的全尺寸气体爆破试验场位于撒丁岛中部的军事区内,占地面积26万m2(租赁面积),周界防范采用铁丝网,现有两条用于管径1 219mm及914mm的试验设施。试验介质采用CNG,利用 两台移动式压缩机进行升压,介质输送管道直径25.4mm(1 in),注气时间约为10天。距离储气管约3 m处设置电缆接线室和数据采集室,周边布置4个摄像机。为了防止试验时破坏储气管,两端设置了止裂器和约6 m×8 m×4 m的混凝土锚固墩,距爆破中心约1.6 km处设置了观察塔和观察房。采用两台移动式柴油发电机供电满足试验时用电需要,部分用电依托军事基地。水压试验用水采用汽车运至现场,存放在水罐内循环使用。气爆试验场的各种后勤保障依托于16 km外的Perdasdefogu小镇。

英国的GL公司自1977年起开展此项试验研究工作,除此之外,同时可开展点状腐蚀测试、陆上和海上压力容器的试验 (包括阀门、管件、管道、仪表)和结构完整性评价等项目,虽然对外开展的试验次数相对较少,但由于其具有配气系统和温度范围为-20~25℃、准确度0.5℃的调温系统,能够开展的试验研究范围较为广泛,在业界很有影响力。

2 气体爆破试验场建设方案探讨

2.1 试验场功能

试验场建设可以整体规划分步实施,先期实现高压输气管道的动态裂纹扩展及止裂行为研究,实时监测裂纹的扩展速度、压力变化、温度变化、管道应变、管道外形变化及残余塑性变形等,还能够监测管道爆破对环境产生的影响。例如,压力波、飞溅物、热辐射和震动规律等。

为满足不同气质、不同试验温度下的爆破试验要求,可设配气系统和温度调节系统。考虑油气管道未来发展,试验场系统的最高压力设为20 MPa;介质可采用天然气、煤制气、H2、液态CO2和空气等。试验温度为0~25℃,增加调温功能后试验温度范围为-20~25℃;钢级范围为X65~X120,管线直径813~1 422mm。

试验场应预留模拟真实管线进行管线服役行为研究,研究对象包括直管、热弯管、冷弯管和三通等;进行带缺陷管道的服役行为研究,包括带缺陷钢管的剩余强度和剩余寿命评估、止裂器验证试验研究等。

2.2 场址选择

试验场的选址,宜靠近气源和管材的供应地,尽量远离城镇、居住区和工业企业用地,宜位于地广人稀的地区,有荒地尽量利用荒地,应具备方便、经济的交通运输条件,以及所必需的场地面积和适宜的地形坡度。并应根据试验场远期发展规划,适当留有发展余地,不应位于地震断层和设防烈度高于9度的地震区、国家规定的风景区及森林和自然保护区、重要的供水水源卫生保护区和具有开采价值的矿藏区等。

国外的GL公司和CSM公司已建的全尺寸气体爆破试验场均位于军事保护区内,可以依托军事基地严格的管理条件,方便对试验场进行管理,同时减少了试验场对周边环境的影响,但试验计划需服从军事基地的统一安排,不能影响军事活动,因此可以考虑在新疆或甘肃境内地广人稀的荒漠、戈壁地带征地建设。

2.3 断裂控制试验原理与试验流程

将试验段中间放置低韧性的钢管作为起裂管,在起裂管两侧采取韧性由低到高(或等韧性)的方式排列试验管。通过线性炸药在起裂管引入初始裂纹。在内压的驱动下,裂纹由起裂管向两侧试验管扩展。当裂纹扩展的驱动力(裂纹尖端气体压力)大于裂纹扩展阻力 (钢管自身韧性)时,裂纹将加速扩展;当裂纹扩展的驱动力(裂纹尖端气体压力)等于裂纹扩展阻力(钢管自身韧性)时,裂纹将稳态扩展;当裂纹扩展的驱动力(裂纹尖端气体压力)小于裂纹扩展阻力(钢管自身韧性)时,裂纹将减速直至停止扩展。通过对过程数据进行分析整理即可研究确定合理的钢管止裂韧性指标。

钢管性能测试,测量钢管的原材料性能,如力学性能、拉伸试验、弯曲试验、冲击试验等→管沟开挖→现场焊接和无损检测→水压试验和泄漏试验→天然气逐步充气加压,保压混合并根据需要调整天然气的成分进行气体组分测量→安装压力、时间、位移、形变、组分测量传感器和探头,实时监测裂纹的扩展速度、压力变化、温度变化、管道应变变化、管道外形变化及残余塑性变形→安装冲击波、热辐射传感器和探头,布置抛洒物收集装置→现场带压标定传感器→安装爆炸起裂引爆器→启动时间定序器起爆→测试数据采集及影像资料获取→获得延性断裂控制分析数据。

2.4 爆炸影响

根据文献介绍和多家外国公司的试验观察,地下高压管线爆裂时会冲起回填土层,在破坏点形成一个坑口。泄漏气体开始时形成一短暂的气团,后逐渐缩小。泄漏气体引燃后在管线的临近区域产生高温热辐射区域。管道的破坏加上引燃后的燃烧过程,使压力管道中产生超压,如果破裂后泄漏的气体在非常短暂的瞬态期引燃就会产生火球,在火球燃尽之后(一般为20~30 s),将会出现准静态火焰(喷射火),并随燃气泄漏量的减小而逐渐缩减。火焰强弱和燃烧时间取决于泄漏孔大小、截断阀门关闭时间、截断阀门间事故管段容积及其内压。如未立即引燃,则天然气会形成气团,在大气中进一步扩散,在天然气浓度达到爆炸极限的条件下,如遇火源会引起破坏性更大的蒸气云爆炸事故。由于火球持续的时间很短,并且原处延时点燃时发生闪火的概率很低,因此对于高压天然气泄漏后产生的后果主要为喷射火热辐射和蒸气云爆炸产生的冲击波超压。

对火灾、爆炸事故后果进行分析是一个非常复杂的问题,通常借助于数学模型来完成。分析中用到的数学模型包括:泄漏模型、扩散模型、火灾模型、爆炸模型。可采用挪威DNV公司的事故后果分析软件(PHAST)进行爆炸模拟计算,定量评估管道发生超压爆炸后的影响范围,为总图布置提供参考数据。

2.5 试验场布置

试验场分区设置爆破试验区和辅助生产区。其中爆破试验区设置试验管、储气管、数据采集间,工艺设备、发电设施、给水设备、办公及生活设施和控制室等布置在辅助生产区。两区域安全距离需根据定量评估管道发生超压爆炸后的影响范围进行确定。

根据国外经验,爆破试验区的储气管位于试验管段的两侧,用于存储试验所需气体并保持一定的压力。为保证止裂韧性数据的准确性,取与试验管段等直径。管列两端均设置止裂器防止裂纹扩展损坏储气管,储气管分别用锚固墩固定,用于限制储气管轴向和轴向位移。试验管段组成如图1所示。

图1 试验管段组成示意图

为满足不同管径管道的试验需要,爆破试验区包括不同的试验管列。试验管列平行布置,间距不小于12 m。每个试验管列均包括试验段、储气管和止裂器3部分。为了提高试验数据的准确度,通常储气管管径与试验段一致。根据需要设置管径1 422mm和1 219mm等储气管道,长度各取150 m,设计压力20 MPa,储气管选X80钢级管材,试验管长度按11根钢管共130 m考虑。

2.6 供气装置

可以根据需要和供气条件采用CNG,LNG和管道供气,通过对方案的技术性和经济性比选,推荐采用外购CNG供气方案。供气装置主要包括CNG卸车用的卸气柱、两台活塞式压缩机、调压加热装置以及气质分析设备。同时为满足试验气体组分的要求,在活塞式压缩机出口预留调配气接口。CNG卸车初始阶段由于CNG槽车储气瓶与储气管路压差较大,为避免天然气急剧节流造成出口温度大幅降低,影响试验管段安全,需要设置调压加热装置。当CNG槽车储气瓶压力不足以向管道注气时,利用活塞式压缩机将CNG槽车储气瓶内剩余气体排空。

2.7 自控与数据采集系统

数据采集系统作为试验场的重要组成部分,采用两个独立的数据采集系统对试验过程进行监测和记录,获取的所有试验数据均纳入基础数据库,通过专用分析软件进行整理、计算和分析,得到最终试验结果。

为了采集爆破试验过程所需的各项数据,在试验管段上安装压力传感器、位移传感器、温度传感器、应变片、应变花和时间线圈等检测元件,用于测试管道试验压力并在裂纹扩展期间监测压力衰减、局部残余塑性变形、局部应变场和管道形状变化,采集裂纹速度以及气体和管壁的温度。同时,在试验管段周边布置热辐射传感器、爆破冲击波压力传感器,以测量由于气体膨胀和爆破所引起的超压和气体燃烧的热效应,评估爆破的后果以及由此所引起的环境中的气体燃烧,并设置聚乙烯板收集管道爆破后的碎片用于分析爆破分布情况。

考虑到试验介质为天然气,其供气系统、辅助生产设施及爆破区域内可重复使用的现场电动仪表选用符合工艺场所防爆等级的隔爆型仪表,所选仪表应能满足所需的精度要求、压力等级要求及温度等级要求,并应根据所处环境条件确定相应的防护等级。

3 结 语

目前具有独立进行全尺寸气体爆破试验能力的只有英国、意大利等几个国家,我国尚未建立独立的全尺寸气体爆破试验场,已进行的几次管材爆破试验全部委托国外进行,试验费用昂贵且试验周期长,影响了我国管道建设步伐。因此,建设我国自己的全尺寸气体爆破试验场非常迫切。通过对国外油气管道全尺寸气体爆破试验场建设、应用情况的分析,旨在对我国的建设起到指导作用。

[1]GB 50156—2012,加油加气站设计与施工规范[S].

[2]GB 50183—2004,石油天然气工程设计防火规范[S].

[3]GB 50251—2003,输气管道工程设计规范(2006版)[S].

[4]中国石油天然气管道工程有限公司.管道断裂控制试验场工程定量风险评价[R].北京:中国石油天然气管道工程有限公司,2014.

[5]中国石油规划总院.管道断裂控制试验场工程可行性研究[R].北京:中国石油规划总院,2014.

[6]CDP-S-OGP-PL-009-2011-2,油气输送管道工程站场用钢管技术条件[S].

[7]中国石油规划总院.英国意大利爆破试验场考察报告[R].北京:中国石油规划总院,2013.

Discussion on Full-size Gas Burst Test Field Used for Oil and Gas Pipeline

WANG Guoli,PANG Yanfeng,TAN Jianhui,ZHAO Jun,WANG Qi

(PetroChina Planning&Engineering Institute,Beijing 100083,China)

At present in the world,the full-size gas burst tests of oil and gas pipeline can be carried out only in a few countries,such as Britain,Italy,and etc.It has not yet set up independent full-size burst test field in China.In this article,through analysis on the construction and application status of overseas oil and gas pipeline full-size burst test field,combined with the urgent demand of China oil and gas pipeline construction technology,it put forward the necessity of constructing full-size burst test field in China,including main function of test field,site selection,the test principle and test process of fracture control,explosion scope,test site layout,gas supply plan,automatic control and data acquisition system and etc.,it laid a foundation for China oil and gas pipeline full-size gas burst test field construction scheme.

oil and gas pipeline;fracture toughness;full-size gas burst test;construction scheme

TE973

A

1001-3938(2015)04-0033-05

王国丽(1961—),女,教授级高级工程师,中国石油天然气集团公司高级技术专家,享受国务院政府特殊津贴,现任中国石油规划总院副总工程师,主要从事油气储运设施的规划设计和研究工作。

2015-01-04

罗刚