管线钢管的止裂预测

2015-12-19宗秋丽刘振伟唐瑶瑶编译

孙 宏,宗秋丽,刘振伟,唐瑶瑶 编译

(渤海装备华油钢管公司,河北 青县062658)

管线钢管的止裂预测

孙 宏,宗秋丽,刘振伟,唐瑶瑶 编译

(渤海装备华油钢管公司,河北 青县062658)

针对过去十年中管道韧性断裂的止裂预测与全尺寸试验结果不相符,致使标准预测工具对现代管道设计的适用性出现的问题。SZMF公司开发出了新的止裂预测方法。基于能量的判断应考虑到材料韧性的止裂压力预测。在有限元模型的数值方法中,代表材料抗力的基于能量的内聚区模型包含了材料损失,材料的力学性能特征值根据预制疲劳裂纹试样的落锤撕裂试验(DWTT)来确定。

焊管;管线钢管;止裂;落锤撕裂试验;预测

0 前 言

随着钢铁行业的不断发展,管线钢的强度和韧性不断提高,建立了35年之久的长程韧性断裂止裂方法已不能满足管道系统新钢种的要求。夏比冲击功已经作为材料的韧性和止裂预测的一个重要参数。过去的几年中,全球的研究人员都在研究更好地评价材料韧性的试验方法。落锤撕裂试验(DWTT),通过断口表面形貌来评定转变温度,成为了研究的焦点。最近研究主要是试样修正和影响启裂的缺口加工工艺,试验结果为扩展速度和韧性参数。裂纹尖端张开角通过高速摄影机对破坏时的试样进行观察测得。遵循标准的断裂力学方法,SZMF公司进行的研究工作致力于依据动态止裂曲线Jd-Δa在代表韧性失效行为的落锤撕裂试验中得出能量参数。

1 通过J积分获得韧性

在断裂力学中,J积分是一个被广泛接受的参数。它是一个衡量材料抵抗裂纹扩展或与局部结构应力有关的裂纹尖端载荷。确定材料特征值的试验根据标准是ISO 12135,BS 7448-1和ASTM E1820。后者提供了一个最新的对J值进行修正的确定止裂曲线的程序。试验所选的试样类型与落锤撕裂试验标准试样的尺寸接近,主要差异是预制疲劳裂纹的初始裂纹深度a0与试样高度W的比值为0.3。选择这个值有两个原因:①与常规落锤撕裂试验相比,由于连接处更窄,试样的载荷条件更倾向于弯曲;②通过有限元模拟的数值研究表明,在相关的裂纹尖端载荷下,含有贯穿整个壁厚的纵向缺陷的钢管在内压下a0/W=0.3时的约束在该范围内。

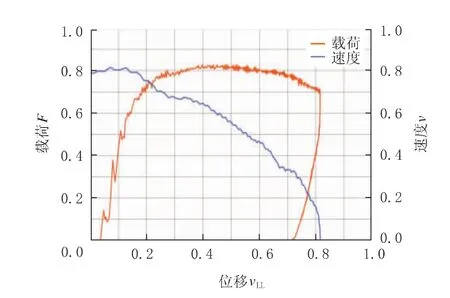

为了从三点弯曲试验中获得J积分,要记录裂纹张开位移(CMOD)或载荷线位移vLL。在SZMF程序中,vLL是以间接方式测量的。在试验过程中连续记录锤头的位置,用以表示试样的挠度,根据挠度和时间的关系可以推导出锤头的速度v,结合记录的锤头载荷,就可以绘出载荷F和速度v对位移vLL的曲线,如图1所示。

图1 低能量时公称载荷和锤头速度与位移的关系

2 止裂曲线推导

通过不同能量值的预制疲劳裂纹落锤撕裂试样,可以得到不同的裂纹扩展水平。博梅和施密特也应用了一个类似的程序来确定动态J-R曲线。试验后通过热染标识韧性断裂区域,最终显示断裂的区域为解理断裂。典型的断裂表面形貌如图2所示。

图2 不同能量水平的断口表面形貌

根据一系列试样,确定了韧性断裂扩展Δa值和对应的J积分值。标准的动态止裂曲线如图3所示。除了来源于基本方法和相应的势拟合得到的J值结果,还给出了为断裂扩展修正的J值的势拟合。对于更大数量的Δa,基本程序和新增程序之间的差异变得越来越重要。基本程序会导致非常高的韧性值。由于这里省略了断裂扩展对试样破坏的影响,通过基本程序得到的韧性值必须谨慎,尤其是对于J-Δa曲线的上部,材料的断裂扩展抗力显然被高估了。

图3 标准的动态止裂曲线

3 小尺寸数值试验方法

为了将DWTT加入到试验方法中,设计了一个有限元模型,将韧性断裂扩展的材料损失加入到了内聚区模型(CZM)。内聚区模型是损伤力学中适用于各种损伤模型的现象学方法,它是由材料特性值定义的,并通过小尺寸试验方法确定,与其他损伤力学模型相比,这是一个校准成本不高且较为容易的方法。

模型中管道的破坏行为是通过材料特性值定义的。两个特定参数必须量化,即分离强度T0和内聚能Γ0,这是在小尺寸试验的基础上完成的。将第一次试验的有限元模拟结果与标准的DWTT数据进行比较,结果如图4所示。从图4可以看出,F-vLL曲线的形状基本一致,有限元模型的总体载荷水平较低。位移vLL在0.15~0.5之间的锤头减速较好,随着试验的进行,有限元模型中的锤头速度升高且试验数据的偏差也较大。第二次试验时的有限元模型将考虑到应变速率的影响,加入应变速率也涉及到了T0和Γ0的再校准,这样曲线的一致性有望得到提高。

图4 有限元模拟结果与标准值的比较

4 应变速率敏感性的影响

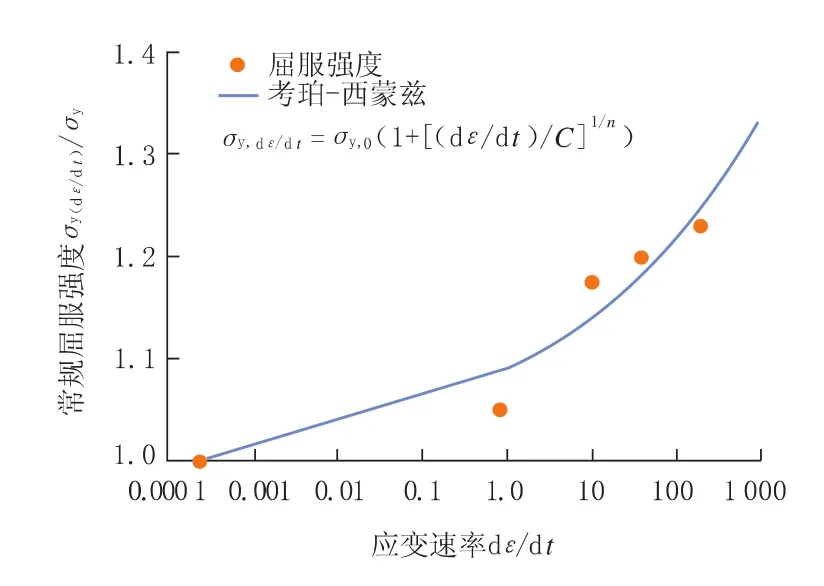

为了涵盖高应变速率的影响,进行了一系列高速率拉伸试验。试验结果表明,高应变速率下得到的特征值主要是公认的更高的强度。就数值模型而言,这可以由流变曲线的上移得到。在考珀和西蒙兹推导方法的基础上确定了强度的增加值。由5种速率水平确定的常规屈服强度如图5所示,蓝色曲线为应用考珀—西蒙兹公式的结果。

图5 常规屈服强度与应变速率的关系

5 结 语

阐述了管线钢管止裂预测的两种补充思路,用分析的方法从动态止裂曲线Jd-Δa推导出韧性特征值,其代表材料的断裂扩展抗力R(J)。这种材料抗力与结构应力S(D,t,p,σ)相平衡,该应力由特定的钢管尺寸、压力和材料强度决定。对于极限状态设计, 止裂压力可以由 S(D,t,p,σ)≤R(J)来预测。

在钢管构件的有限元模型中,CZM方法完全涵盖了有关材料损失的断裂扩展,因此,材料的断裂扩展抗力R很好地得到明确。断裂扩展的驱动力是内压力p,其在纵向(特别是与裂纹尖端相对方向)和周向的局部分布必须确定。此外,还必须与整体管道的变形相适应,因为断裂扩展和减压是持续进行的,所以这是一个瞬态的过程,是一个非常复杂的问题。

译自:ALEXANDER VOLLING,MARION ERDELEN PEPPLER,CHRISTOPH KALWA.Predicting Crack Arrest in Line Pipes[C]//Proceedings of the Twenty-second International Offshore and Polar Engineering Conference.Greece:Rhodes,2012:17-22.

Predicting Crack Arrest in Line Pipes

Translated and Edited by SUN Hong,ZONG Qiuli,LIU Zhenwei,TANG Yaoyao

(North China Petroleum Steel Pipe Company of CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian 062658,Hebei,China)

As predicted ductile fracture arrest in line pipes more and more failed to match with the outcome of full-scale tests within the last decade,the applicability of standard prediction tools to modern pipeline design is put into question.To overcome this shortcoming,research at SZMF is focused on deriving a novel approach to crack-arrest prediction.Two independent routes are being followed.An analytical,energy based criteria shall allow for arrest pressure predictions involving a material toughness value.In a numerical approach by FEM,material damage is covered by an energy based cohesive zone model representing material resistance.The characteristic mechanical material quantities are determined by DWT testing involving pre-fatigued specimens.

welded pipe;line pipes;crack arrest;DWTT;prediction

TG111.91

B

1001-3938(2015)04-0070-03

孙宏(1974—),男,高级工程师,工程硕士,从事石油输送钢管材料与试验技术工作。

2014-10-09

李 超