表面状态对304不锈钢/20钢双金属复合管耐腐蚀性能的影响

2015-12-18郑茂盛钟雨心滕海鹏

郑茂盛,帅 铭,钟雨心,胡 军,滕海鹏

(西北大学 化工学院载能技术及应用研究所,西安710069)

表面状态对304不锈钢/20钢双金属复合管耐腐蚀性能的影响

郑茂盛,帅 铭,钟雨心,胡 军,滕海鹏

(西北大学 化工学院载能技术及应用研究所,西安710069)

为了研究表面状态对304不锈钢与20钢双金属复合管耐腐蚀性能的影响,采用极化曲线测试方法对304不锈钢内衬管经过塑性加工和抛光处理前后,在Cl-溶液中的腐蚀过程进行了测试,并对耐腐蚀测试结果进行了对比分析。研究结果表明,通过改善表面加工质量可以使304不锈钢的耐腐蚀性能大幅提高,表面粗糙度越小,金属的耐腐蚀性越好。

复合管;表面状态;腐蚀;电化学分析

0 前 言

随着能源需求的日益增长,油气田开采逐渐向深井、高腐蚀环境延伸。目前,高腐蚀性油气田在开采作业和油气输送中普遍采用耐蚀合金甚至镍基合金管道。然而,普通耐蚀管材中用作耐腐蚀的部分仅占1/3左右,其余部分作结构支撑,这样造成了资源的极大浪费。为了降低成本,延长管道的使用寿命,国内外学者针对高H2S/CO2/Cl-气田的严重腐蚀问题开展了多年研究。结果表明,使用耐蚀合金复合管是解决管道腐蚀问题相对安全和经济的途径之一。本研究选用最具有代表性的304不锈钢/20钢机械式复合管作为研究对象,对比研究304不锈钢内衬管经过塑性加工、抛光处理前后在含Cl-溶液中的电化学腐蚀行为。

1 试验材料及方法

1.1 试验材料

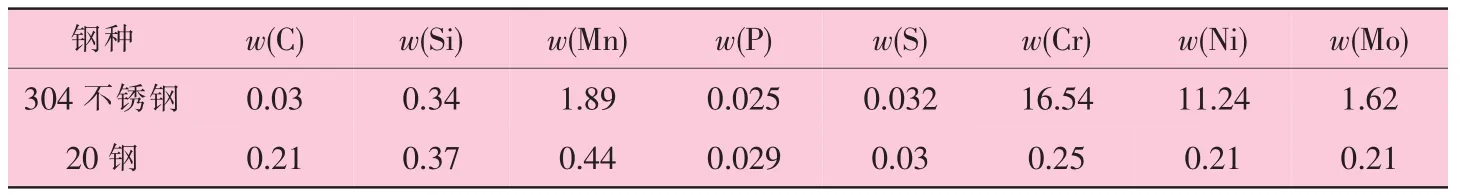

试验选用304不锈钢/20钢双金属复合管,其化学成分见表1。

表1 试验用双金属复合管的化学成分 %

图1 塑性加工前后304不锈钢的动电位极化曲线

1.2 测试电极的制备

将试验用供应态(未塑性加工)与经历了复合变形的304不锈钢,以及抛光处理前后的304不锈钢试件加工成工作面积为1cm2的电极。电极的一端与铜线焊接,用来导通电路,另一面作为工作面,其余部分均用环氧树脂密封。

抛光处理时,电极的工作面依次用400#,800#,1 200#和2 000#砂纸逐级打磨,然后用金相试样抛光机打磨成镜面,再用去离子水清洗,放置到装有去离子水的烧杯中保存待用。

1.3 化学试剂与测试仪器

试验用溶液为NaCl,所用试验仪器见表2。

表2 试验用仪器

2 试验过程及分析

试验采用极化曲线测试方法,通过稳态极化曲线形状、斜率及极化曲线的位置,可以研究腐蚀过程的电化学行为特性及阴极和阳极反应的控制特征等。

2.1 试验过程

在三电极体系中加入NaCl溶液400mL,安装好工作电极、参比电极和辅助电极,将极化曲线测量仪器与三电极体系连接,并与装有腐蚀测量系统软件的计算机连接,设置动电位扫描范围为-1~+1.6V,扫描速率为50mV/min,测定在0.08mol/L的Cl-腐蚀介质中的极化曲线。

2.2 试验结果分析

2.2.1 塑性变形对304不锈钢腐蚀性能的影响

图1为塑性加工前后304不锈钢在0.08mol/L Cl-溶液中的动电位极化曲线,拟合结果见表3。从图1和表3可以看出,经过塑性加工的304不锈钢自腐蚀电位负移,自腐蚀电流增加,金属的抗腐蚀性能下降。

表3 塑形加工前后304不锈钢极化拟合参数

2.2.2 抛光对304不锈钢腐蚀性能的影响

抛光能提高材料表面质量,材料表面质量越好,其腐蚀电位正移,亚稳态或稳态孔蚀就变得困难。表面质量的提高会减少表面缺陷,提高材料的耐腐蚀性能。图2为抛光后塑性加工前后304不锈钢在0.08mol/L中性Cl-溶液中的动电位极化曲线,其拟合结果见表4。

从图2和表4可以看出,试件抛光后,经过塑性加工的304不锈钢自腐蚀电位负移,自腐蚀电流增加,金属的耐腐蚀性能下降。但是,电位与电流的变化相对较小,耐腐蚀性能相对于未抛光试件大大提高。

图2 塑性加工前后304不锈钢抛光后的动电位极化曲线

表4 塑性加工前后304不锈钢抛光后的极化拟合参数

3 结 论

通过对比研究了304不锈钢/20钢机械式复合管内衬管经过塑性加工、抛光处理后,在Cl-溶液中的腐蚀过程和耐腐蚀测试结果,得到如下结论:

(1)未抛光处理的304不锈钢,在0.08mol/L的中性Cl-溶液中腐蚀,塑性加工后自腐蚀电位负移,腐蚀电流大幅增加,腐蚀加剧。这源于塑性加工产生了晶格变形与残余应力等因素,促使了金属的腐蚀。

(2)抛光处理的304不锈钢,在0.08mol/L的中性Cl-溶液中腐蚀,塑性加工后自腐蚀电位负移,腐蚀电流变大,但是相对变化很小。可见,通过改善表面加工质量可以使304不锈钢的耐腐蚀性能大为提高。

(3)不同表面粗糙度试样在0.08mol/L的中性Cl-溶液中的动电位极化曲线表明,表面粗糙度越小,金属的耐腐蚀性越好。

[1] SPENCE M A,ROSCOE C V.Bi-metal CRA-lined pipe employed for north sea field development[J].Oil&Gas Journal,1999,97(18):80-88.

[2] CHEN W C,PETERSEN C W.Corrosion performance of welded CRA-lined pipes for flow lines[J].SPE Production Engineering,1992,7(04):375-378.

[3] RUSSELL D K,WILHELM S M.Analysis of bimetallic pipeforsourservice[J].SPEProductionEngineering,1991,6(03):291-296.

[4]钱乐钟.油气输送用耐腐蚀双金属复合管[J].特殊钢,2007,28(04):42-44.

[5] ROMMERSKIRCHEN I.New progress caps 10 years of work with bubi pipes[J].World Oil,2005,226(07):69-70.

[6] ГОЛОВИНС.В.Meтaлличскиетpyбопроводыс плакировкой из коррозионно-стойкого сп лава[J]. Газ.пром-сть,1992,22(09):30-31.

[7]张志明,王俭秋,韩恩厚,等.表面状态对690TT合金腐蚀及应力腐蚀行为的影响[J].中国腐蚀与防护学报,2011(06):35-39.

[8]宋彬.双金属复合管的制造及应用[J].给水排水,2002,28(10):65-66.

[9]赵卫民.金属复合管生产技术综述[J].焊管,2003,26(03):11-14.

[10]顾建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2000,22(04):16-24.

[11]何德江.大庆油田徐深一井油管腐蚀原因分析与控制[J].石油化工腐蚀与防护,2004(04):63-64.

[12]郜玉新.油气田新型复合管道的开发研究[J].管道技术与设备,2011(04):49-51.

[13]郭崇晓,张燕飞,吴泽.双金属复合管在强腐蚀油气田环境下的应用分析及其在国内的发展[J].新技术,2010,24(02):14-17.

[14] API SPCE 5LD —1998,Specification for CRA Clad or Lined Steel Pipe(Second Edition)[S].

[15]谷荣坤.不同表面状态钢筋在含氯混凝土中腐蚀行为研究[D].包头:内蒙古科技大学,2013.

Influence of Surface Status on Corrosion Resistance of Stainless Steel 304/20 Steel Bimetal Composite Pipe

ZHENG Maosheng,SHUAI Ming,ZHONG Yuxin,HU Jun,TENG Haipeng

(Institute for Energy Transmission Technology and Application,School of Chemical Engineering,Northwestern University,Xi'an 710069,China)

In this article,in order to study the influence of surface status on corrosion resistance of bimetal composite pipe of 304 stainless steel and 20 steel,it adopted polarization curve test method to measure corrosion process of 304 stainless steel lining pipe in Cl-solution after plastic processing,before and after polishing treatment,and the results were compared and analyzed.The results indicated that improving surface processing quality can greatly increase the corrosion resistance of 304 stainless steel.The surface roughness is more smaller,the better the corrosion resistance of the metal.

compositepipe;surface status;corrosion;electrochemical analysis

TG142.71

A

1001-3938(2015)02-0016-03

郑茂盛(1962—),男,西北工业大学化工学院载能技术及应用研究所教授,博士生导师,长期从事能源材料和技术的研究工作。

2014-09-18

李 超