机动车塑料换档操纵机构分总成设计

2015-12-17邓加尊

邓加尊

(柳州市金元机械制造有限公司,广西 柳州 545007)

机动车塑料换档操纵机构分总成设计

邓加尊

(柳州市金元机械制造有限公司,广西 柳州 545007)

由于汽车工业快速发展的需要,当今中国家庭汽车已进入千家万户,人们对汽车操纵系统的灵活性的要求越来越高,所以设计开发一款采用塑料操纵机构替铁件操纵机构总成,有较解决操纵机构间隙过大,档位不清析,挂档困难的问题。而选换档软轴总成的铆接采用八方扣铆工艺,有效解决了卡滞、卡死等问题,降低售后索赔率,提高产品寿命。公司在这种背景下承担某中外合资公司新车型换档操纵机构分总成的设计研制任务,并为该公司配套供货,取得较好的社会和经济意义。

机动车;塑料;操纵机构总成;选档软轴总成;换档软轴总成;设计

随着我国汽车工业技术的发展,近年来采用塑料材料代替钢铁材料制造操纵机构总成是汽车技术发展的需要,在国外,塑料换档操纵机构分总成的开发已在汽车配件行业中广泛应用。在技术水平上,日本与美国、德国的水平接近,但由于原材料及加工工艺等原因,限制了塑料换档操纵机构分总成在我国的发展,目前,我国的该项技术水平与日本、美国、德国等国家的差距较大。

国内也有一些厂家生产塑料换档操纵机构分总成,但基本都是使用在高档桥车上,成本高,大部份塑料换档操纵机构分总成是通过国外设计然后在国内生产的,或者是从国外购买配件在国内组装的。国内企业自主开发能力不足,产品的强度等性能较低,不符合微车的使用特点,而铁件操纵机构总成存在球座与球头配合间隙过大,档位不清析,挂档困难等问题。

同时原汽车整车厂也存在着操纵机构总成及选换档软轴总成由于分别由不同供应商提供给整车厂进行装配,这种装配方式存在制造误差,在整车厂进行装配时,经常发生操纵机构总成与选换档软轴总成无法装配或装配后配合不当从而引发生产线停线等严重问题,这种供货方式,既存在产品在配送过程中生产的质量问题也增加了整车装配成本[1]。

针对上述缺点:设计一款塑料换档操纵机构分总成,该项产品将采用塑料操纵机构替铁件操纵机构总成,该产品同时也是以模块化的方式进行设计,即以操纵机构总成、选换档软轴总成整合成大模块换档操纵机构分总成[2]。该设计方案使产品更加紧凑、,安装方便、结构工艺简单、过渡接头少,装配连接简捷方便,易于维修,有较解决操纵机构间隙过大,档位不清析,挂档困难的问题。而选换档软轴总成的铆接采用八方扣铆工艺,有效解决了卡滞、卡死等问题,降低售后索赔率,提高产品寿命。

1 设计主要内容及创新点

1.1 主要内容及技术路线

1.1.1 主要内容

设计开发的主要内容是:根据前期研究塑料换档操纵机构分总成的情况,以及市场使用情况,有针对性地对产品进行结构优化,根据微车配件市场需求,进一步稳定产品性能,调整铆接方式,提高负载效率。

本项目的关键技术在于:一是塑料材料配制技术。该技术提高了塑料材料强度,提高了产品的抗高、低温性。特别是在-40°低温下的能够正常使用,不产生断裂,以达到以塑代钢的目的;二是塑料操纵机构铸射工艺技术。是负载效率性能提高的关键,针对不同产品尺寸,设计调试模具,重点对模腔进行改进,提高产品性能及尺寸精度,降低售后索赔;三是选换档软轴生产装配中的八方扣铆工艺。该工艺是利用柳州市金元机械制造有限公司自行开发的铆接技术,具有行业先进性。

1.1.2 技术特点

本项目的技术特点有:

(1)采用塑料材料针对微型车的结构特点进行模块化设计,有效整合塑料操纵机构总成、选换挡软轴总成两部份成为一个模块;

(2)选换档软轴总成的管接头铆接工艺采用自主研发的八方圆形扣铆工艺,完全解决了六方冲铆工艺因管接头受力和变形不均匀导致的软轴软管钢丝排列不均匀引起的卡滞、卡死等质量问题;

(3)提高换档操纵机构分总成负载效率,原负载效率为65%,更改后软轴负载效率为80%,提高了15%;

(4)原铁制换档操纵机构分总成的重量为2.36Kg,塑料换档操纵机构分总成的重量为1.425Kg,重量减轻了39.6%。

1.1.3 设计流程图

设计流程图:变速器参数→软轴参数→操纵机构参数→人机学原理数据→空间布局参数→三维数模设计→CAE分析→结构优化→输入验证→快速成型件→空间布局实车验证→模件制作→台架试验→实车路试→小批试制→批量生产

1.1.4 装配工艺流程

产品的装配工艺流程如下:

(1)部装连动板组合件,并在连动板内孔涂上适当的润滑脂;

(2)将滑套及换档拉杆球头座套入操纵杆铆合件;

(3)将操纵杆套入操纵杆球头座,再将球头座套入操纵机构底座;

(4)将弹簧套入底座焊合件的固定轴,装好弹簧支脚,并安装已经部装好的连动板组合件;

(5)安装选档软轴总成;

(6)安装换档软轴总成及密封胶套;

(7)装配缓冲胶垫及套铜。

1.2 技术创新点

(1)理论创新:塑料换档操纵机构分总成设计是集操纵系统、软轴传动技术、变速器相关标准参数、人机学原理等技术于一体,塑料换档操纵机构分总成技术的创新点在于提高传动效率的优点,提高传动效率解决了换档操纵机构操纵手感差、售后质量问题多等问题,达到目前国内领先水平。

(2)应用创新:塑料换档操纵机构分总成针对微车成本低、销量大、使用路况差、公用性强、少保养等使用特点,以提高操纵舒适感和使用寿命、降低售后问题和整车重量、节约油耗为目的,综合操纵系统、软轴传动技术、变速器相关标准参数、人机学原理等技术,实现参数化设计的产品。采用可回收的塑料作为原材料,产品重量仅为1.425Kg,比原铁制产品重量减轻了39.6%,从而降低整车重量及成本,符合汽车材料技术轻量化和环保化发展趋势。产品结构工艺简单,连接装配方便,具有售后维修成本低等优点,符合当今汽车特别是微车配件行业技术发展趋势。

1.3 技术创新

(1)采用塑料材料针对微型车的结构特点进行模块化设计,有效整合塑料操纵机构总成、选换挡软轴总成两部份成为一个模块;

(2)管接头的铆接工艺采用自主研发的八方圆形扣铆工艺,完全解决了六方冲铆工艺因管接头受力和变形不均匀导致的软轴软管钢丝排列不均匀引起的卡滞、卡死等质量问题。

(3)采用自主研发的塑料成型材料及绕制推拉式软轴外管和轴芯技术,提高软轴负载效率,更改后软轴负载效率为80%,提高了15%左右,同时,更改了选换档软轴总成的安装方式,提高了生产效率,降低了售后工时费用,缩短5%的装卸时间。

(4)产品是铸塑料操纵机构是射成型,成型尺寸、性能比较稳定,减少了安装、焊接等多道工序,降低10%的制造成本。

目前,世界汽车材料技术发展的主要方向是轻量化和环保化。汽车塑料相对密度低,以塑代钢制作外装件,可减轻汽车自重,达到节能目的。减轻汽车自身质量是降低汽车排量、提高燃烧效率最有效的措施之一。据测算,汽车自身质量每减轻10%,燃油消耗就可降低6%~8%。在安全方面,单位质量的塑料抗冲性不逊于金属,有些工程塑料、碳纤维增强塑料还远高于金属。用可吸收冲击能量和震动能量的弹性体、发泡塑料制造仪表板、座椅、头枕等制品,可以减轻碰撞时对人体的伤害,提高汽车安全系数。结构件则多采用高强度工程塑料,以减轻质量,降低成本,简化工艺,如用塑料做燃油箱、发动机和底盘上的一些零件。 所以采用轻型材料替代铸铁的材料生产汽车零部件是发展的大趋势。

2 塑料操纵机构结构设计

图1 塑料操纵机构总成

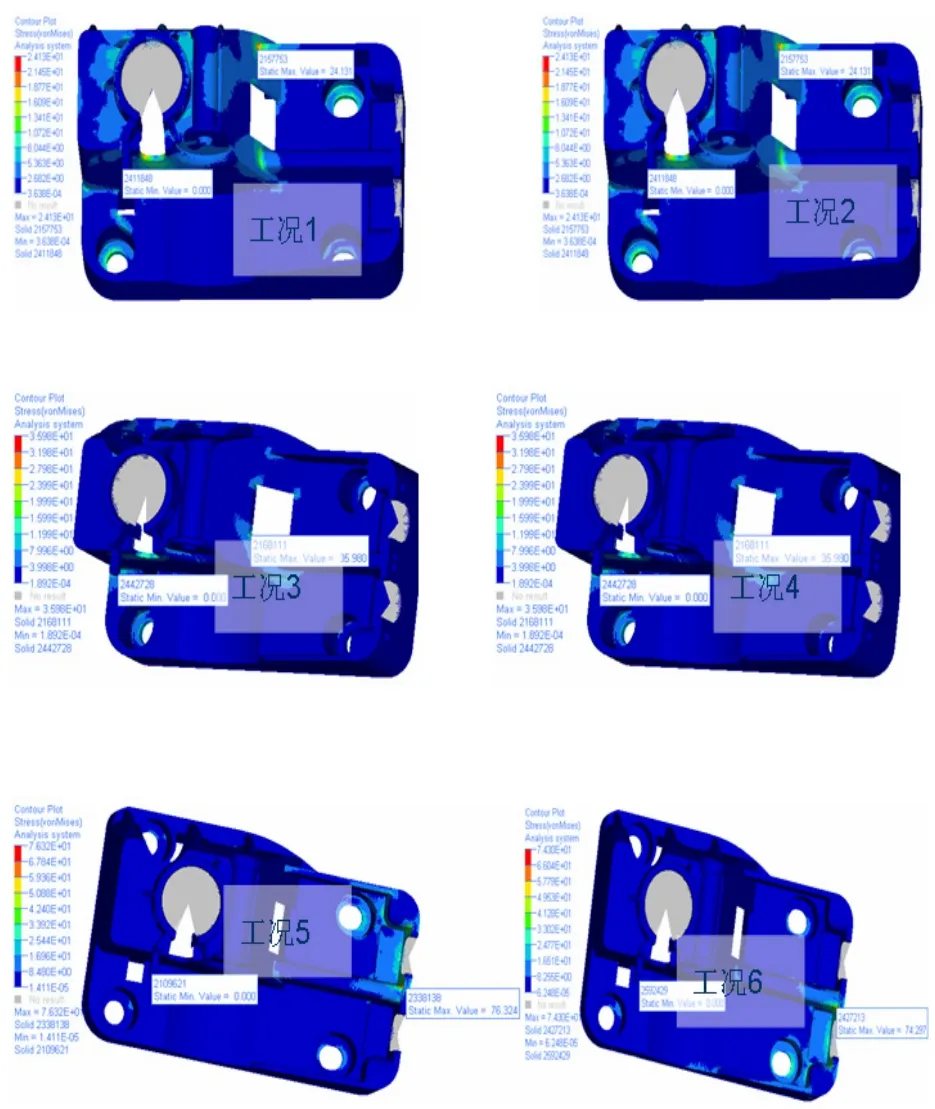

塑料操纵机构结构设计如图1所示。塑料换档操纵机构分总成底座强度验证内容如下:

(1)模型分析

图2 模型分析图

(2)最大应力分布图

图3 最大应力分布图

(3)最大变形分布图

图4 最大变形分布图

(4)分析情况

表1 分析情况

3 操纵机构底座与操纵杆球头座配合尺寸设计

表2 操纵机构底座与操纵杆球头座配合尺寸设计

序号 方向 名称 设计尺寸 配合 结论操纵机构球头座与操纵杆组件设计球头座. 径向组件(-0.2)-(-0.35)=+0.15(间隙配合)(-0.25)-(-0.3)=+0.05(间隙配合)操纵机构球头座与操纵杆组件设计合理操纵机构底座、操纵机构球头座与操纵杆组件配合积累公差最大(+0.15)+(+0.2)+(+0.38)=+0.73(间隙配合)4 纵向最小 (+0.05)+(-0.1)+(+0.05)=0(无间隙)无间隙配合公差合理,但+0.73间隙太大,考虑到塑料零件的弹性及制造工艺水平,应在过程中采用分组装配,以控制其配合间隙不超过0.5连动板与底座设计底座5连动板(+0.2)-(-0.1)=+0.3(间隙配合)0-0=0(无间隙配合)存在无间隙配合,无法装配。更改:底座尺寸φ10(+0.2,0)改为φ10(+0.2,+0.05)配合:(+0.05)-0=+0.05(间隙配合)连动板与接头设计连动板6接头 φ8无公差按未注尺寸公差要求,接头φ8处应为负公差,则接头与连动板应为间隙配合,合理。连动板与滑套设计滑套7连动板 φ16处无公差无法核算更改:连动板尺寸φ 16应为φ16(+0.07,0)配合:(+0.07)-(-0.08)=+0.15(间隙配合)0-(-0.03)=+0.03(间隙配合)操纵杆组件与滑套设计滑套8组件(+0.05)-(-0.05)=+0.1(间隙配合)0-0=0(无间隙配合)合理操纵杆组件、连动板与滑套配合积累公差最大 (+0.15)+(+0.1)=+0.25(间隙配合)9最小 (+0.03)+0=+0.03(间隙配合)能够滑动配合,合理。换档拉杆球头座、换档连接拉杆组件及限位弹簧配合积累公差球头座10 径向尺寸 拉杆组件0-0=0(无间隙配合)(+0.1)-(-0.1)=+0.2(间隙配合)球头座 4±0.1 11 纵向尺寸 拉杆组件(+0.1)-(-0.1)=+0.2(间隙配合) 0-(+0.1)=-0.1(过盈配合)12球头座、拉杆组件13. 弹簧 φ1.4( 2+0.1 )-1.4=0.6+0.1-----最 大0.7,最小0.5三者配合: 最大 (+0.2)+(+0.7)=+0.9(间隙配合)14最小 (-0.1)+(+0.5)=+0.4(间隙配合)最大间隙为+0.9,最小间隙为+0.4,合理操纵杆组件与换档连接拉杆球头座球头座15 (0,-0.045) 组件(+0.05)-(-0.045)=+0.095(间隙配合)0-0=0(无间隙配合)合理操纵杆组件、换档杆球头座及换档连接拉杆组件配合积累公差最大 (+0.095)+(+0.2)=+0.295(间隙配合)16最小 0-0=0(无间隙配合)在无间隙配合时,由于塑料零件的弹性变形,操纵杆组件与换档杆球头座还是可以滑动配合,最大间隙+0.295 合理

4 换档操纵机构分总成结构设计

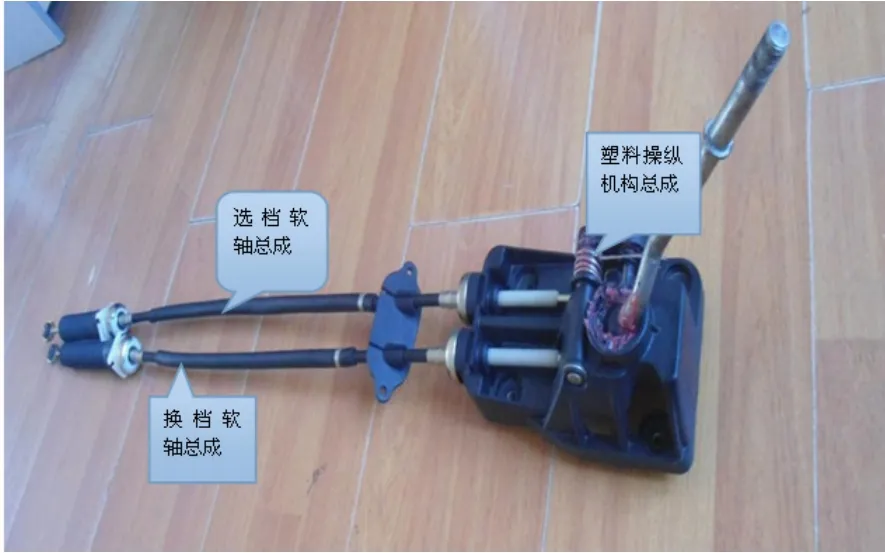

换档操纵机构分总成结构设计如图5,分别由塑料操纵机构总成、选档软轴总成、换档软轴总成组成。

图5 换档操纵机构分总成

5 操纵机构分总成设计输入及其数据

操纵机构分总成设计输入,具体输入数据如下:

5.1 变速器数据

(1)变速器端选档摇臂R1:50mm,θ1=θ2=12.2°±2°换档摇臂R2:47mm,θ1=θ2=14.1°±2°

(2)静态选换档平均力:选档 47.5±10N

换档 86±10N

5.2 操纵机构数据

(1)手柄端静态选/换档力≤20N

(2)行程:选档手柄行程=35~55mm

换档手柄行程=60~80mm

5.3 布局限制条件

(1)换档机构底座的安装位置符合座椅下架上的螺栓孔;

(2)换档杆的极限运动范围距离副仪表板框开口边缘≥10mm;

(3)与各关联体之间的间隙距离≥25mm。

5.4 性能数据

(1)选换档软轴行程效率≥90%

(2)选换档软轴负载效率≥80%

(3)高低温循环试验:按实车布线及负载,低温-40℃,高温+120℃,频次为10次/分,次数60万次

(4)盐雾试验144小时

(5)选换档软轴管接头拉脱力≥1500N

(6)选换档软轴轴芯拉脱力≥2000N

(7)选换档软轴轴芯承载推力≥500N

(8)选换档软轴轴芯极限推力≥700N

(9)选换档软轴轴芯破坏推力≥1000N

(10)在选换档软轴安装面施加1500N的力,底座无损坏;

(11)换档平顺、选换档力度适中、无冲击/卡滞、精确、可靠、故障低。

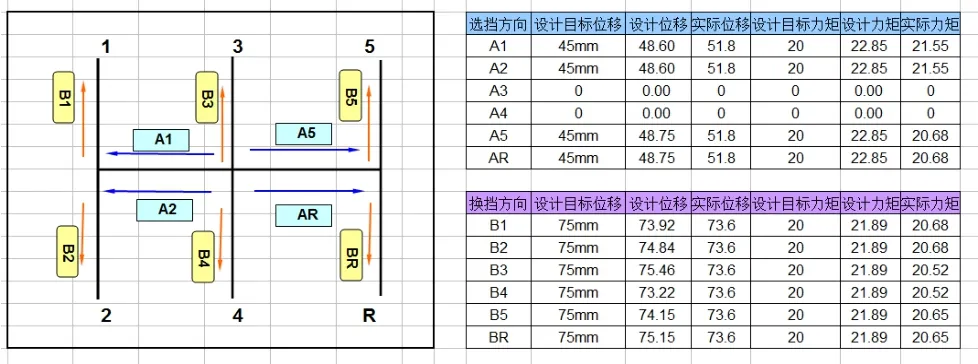

5.5 手柄作用力计算

已知F1=56.29N,F2=90.32.N,a1=3.4,a2=5.76;

选档:1/2和5/R在计算时,增加5N的回位弹簧力,换档从1到R档计算时,都增加5N的回位弹簧力。所以:

选档手柄作用力F3=F1/a1+5=56.29/3.4+5=21.55N接近目标值20N,符合;

换档手柄作用力 F4=F2/a2+5=90.32/5.76+5=20.68N接近目标值20N,符合;如图6。

图6 手柄档位示意图

6 选换档软轴总成的结构设计[2]

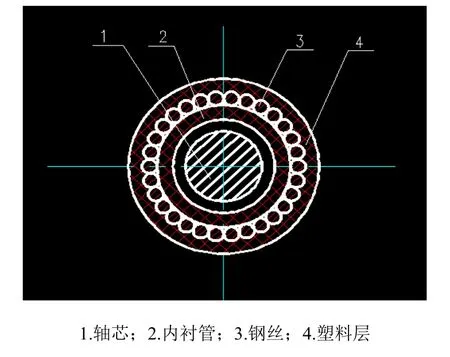

选换档软轴由轴芯组件和耐压软管组件及其它部件组成,如图 7所示。它的轴芯是由多股钢丝构成,是传递动力的部件,有的轴芯外面还缠有一层扁钢带,以提高轴芯的承载动力[1]。轴芯的处面是耐压软管中的内衬管,为轴芯运动起引导作用,再外层是由多根钢丝缠绕而成起支承作用的软管,钢丝的外层还有起保护作用的塑料层[1]。选换档软轴总成的结构设计,因其具有柔软性和可弯曲性,是推拉式软轴总成进行档位操纵代替刚性杆系操纵的重要部件。

图7 选换档软轴构成示意图

7 软轴接头结构

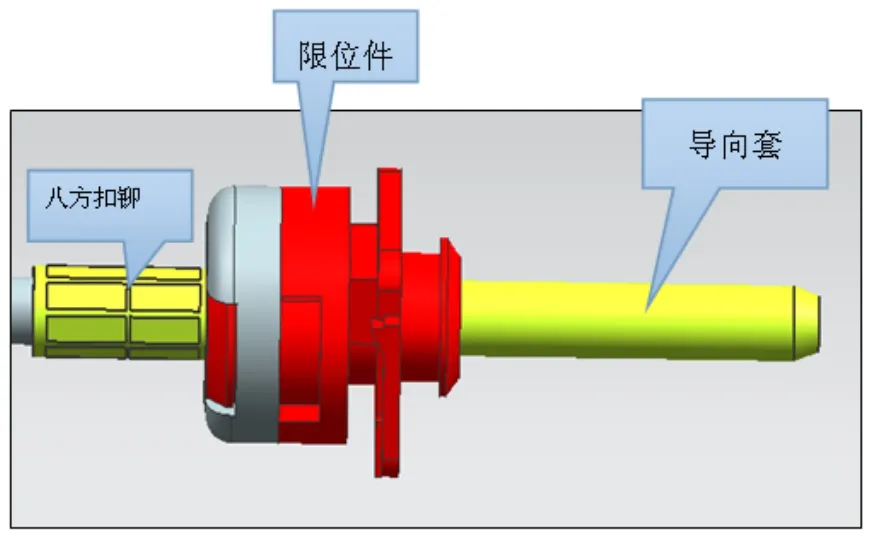

软轴接头结构如图8所示。

图8 软轴接头结构

对于图8所示的软轴接头,无需依照实车布局构建模型。需将软轴变速器端的限位件、导向套及其与底座的相关连接件进行仿真分析。

(1)换挡端的载荷传递到变速器端会有一定的传递损失,可提供传递损失的测试值;

(2)上述结构在工作状态下的受力方向及其力值。

尼龙换档操纵机构分总成模件化、参数化设计,采用轻量化推拉式软轴直接连接变速器进行挡位转换原理,具有分块组装变成模块化、设计参数化、减轻车身重量、装配简单、操纵方便灵活、节约能源、促进环保等特点。操纵机构总成用尼龙材料铸射成型代替金属冲压成型,使产品更加简单,占用空间小,方便主机厂安装。提高了操纵舒适感和使用寿命、降低售后问题和整车重量,产品结构工艺简单,连接装配方便,具有售后维修成本低等优点,符合当今汽车特别是微车配件行业技术发展趋势,对汽车行业的技术进步有一定的推动作用,对汽配行业产品结构调整也有一定的促进作用。因此可说是有较高的学术价值,市场前景非常广阔。

[1] 孙卫平.汽车变速器软轴操纵机构的设计[J].汽车技术, 2002,(6):3.

[2] 邓加尊,马春文,潘子清.汽车换档操纵机构分总成设计[J].企业科技与发展,2014,(4):32-35.

Vehicle plastic shift control mechanism sub-assembly design

∶With the rapid development of automobile manufacturing, millions of Chinese families have owned their own cars. Higher and higher requirement for auto control flexibility are raised. Therefore,.flexible cable instead of rod-connected control subassembly is developed to supply.better part of control assembly. By selecting cable and shift cable to the main plant, suppliers can improve vehicle quality and production efficiency as well as cut down the cost. It meets requirements of.mass supply to main plant and effectively prevent tremble interference from power and meanwhile obtain an excellent controlling, the gearshift flexible shaft assembly using octagon buckle riveting process, to effectively solve the catching, stuck and so on, and to reduce the rate of sale of claims, increase product life. Whether in.slow speed state or.normal when assembly this new cable-connected controller. Under the circumstance, our company conducts.research supported from sino-foreign joint venture to developing and supplying this new shift control mechanism subassembly, which achieves.better social and economic significance.

Vehicle;plastic;control assembly;select cable;shift cable;design

U46...

A....

1008-1151(2015)08-0056-05

2015-07-08

中小企业国家创新基金项目“尼龙换档操纵机构分总成”(09C26214505312)。

邓加尊(1965-),男,广西南宁人,柳州市金元机械制造有限公司副总经理兼技术中心主任,高级工程师,研究方向为产品设计、开发、技术管理、项目管理工作。