煤制甲醇合成装置改造与优化

2015-12-17易洪民

易洪民

(中国神华煤制油化工有限公司新疆分公司,新疆 乌鲁木齐 830019)

煤制甲醇合成装置改造与优化

易洪民

(中国神华煤制油化工有限公司新疆分公司,新疆 乌鲁木齐830019)

摘要:通过对比国内同类型180万t/h煤制甲醇合成装置的工艺设计,分析其实际生产情况中出现的问题及产生的原因,提出相应的技术改造和调整方案,对笔者所在公司甲醇合成装置进行了改造和优化,取得了显著的效果。

关键词:煤制甲醇合成装置;合成;改造;优化

1项目装置简介

国内某新建180万t/a煤制甲醇项目为目前全球最大规模煤制甲醇装置之一,该项目计划于2016年5月底开始投料试车,7月初生产出合格甲醇产品。该煤制甲醇装置主要由空分装置、气化装置、净化硫回收装置、甲醇合成装置4个装置组成。煤制甲醇项目流程示意图如图1所示。

图1 煤制甲醇项目流程示意图

本文主要讨论甲醇合成装置的改造与优化:

甲醇合成装置采用英国Davy工艺技术有限公司(Davy Process Technology,简称DPT公司)的甲醇合成工艺技术及英国庄信万丰公司(Johnson Matthey)的甲醇合成催化剂来生产MTO级甲醇。该技术具有合成气转化率高(99%)、原料消耗低、系统压降小、能耗利用合理、流程简练、控制简单、三废排放少等特点,其流程采用双反应器串并联的方式,如图2所示。

图2 甲醇合成流程示意图1、2-合成塔;3、4-合成汽包;5-锅炉给水预热器;6、7-空冷器;8-循环气压缩机;9、10-水冷器;11、12-甲醇分离器;13-闪蒸槽;14、15-中间换热器

2煤制甲醇装置运行情况

笔者所在公司的该套180万t/a煤制甲醇装置为全球最大规模装置之一,现国内已有成功运行的180万t/a煤制甲醇装置,因此煤制甲醇合成装置在工艺和设计上有很多值得借鉴的地方。

通过和其它同类装置的对比,发现了其工艺流程的设计、设备选型、仪表电器控制方案等存在的问题、缺陷和潜在的不安全因素。为了从根本上解决以上问题,消除设计缺陷,相关技术人员从实践中摸索经验,提出了相应的技术改造和优化方案,取得了显著的效果。

3煤制甲醇合成装置改造与优化

3.1 甲醇合成装置合成气脱硫的改造与优化

3.1.1存在问题

(1)包头某公司选择的脱硫催化剂是铜锌催化剂,活性温度为150~190℃,在脱硫前,需要对催化剂中的氧化铜进行还原,增加了操作难度和时间。

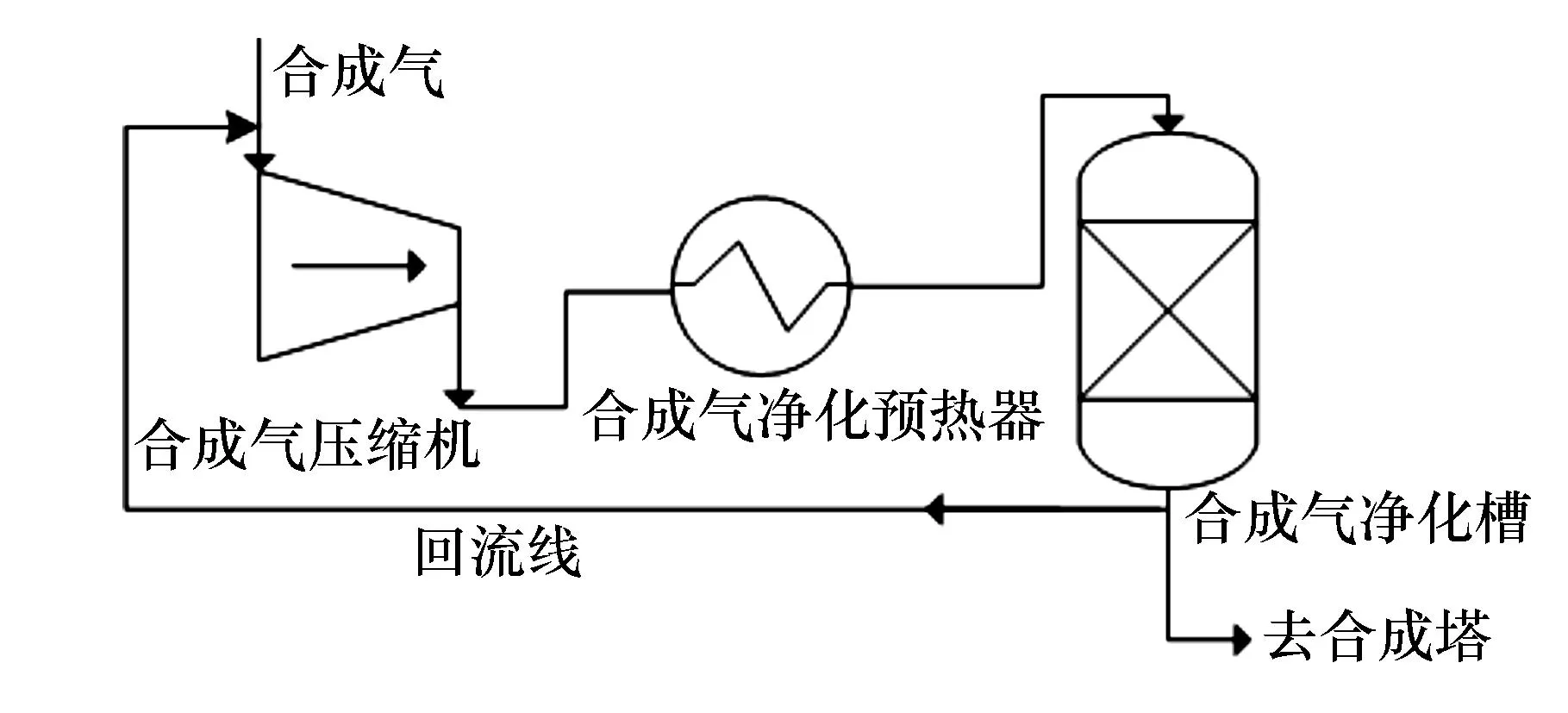

(2)由于活性温度较高,需要较大换热面积的合成净化预热器,增加了投资成本。如图3所示:

图3 包头某公司甲醇合成净化系统流程图

3.1.2改造内容

(1)选择低温活性的氧化锌催化剂,不需要还原,活性温度为110~130℃。

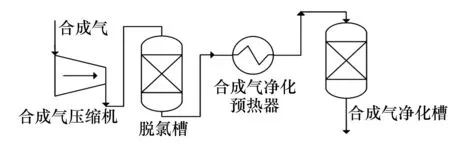

(2)根据新疆煤质分析,氯离子超标,增加脱氯槽。

3.1.3改造效果

(1)氧化锌催化剂不需要还原,减轻了操作负担,节约了开车时间。

(2)氧化锌催化剂活性温度比铜锌催化剂低,合成净化预热器减小,节约了投资。

(3)增加脱氯槽,脱除合成气中的氯,起到保护合成塔催化剂,延长其使用寿命的作用。如图4所示。

3.2 甲醇合成装置PSA变压吸附单元的改造与优化

3.2.1存在问题

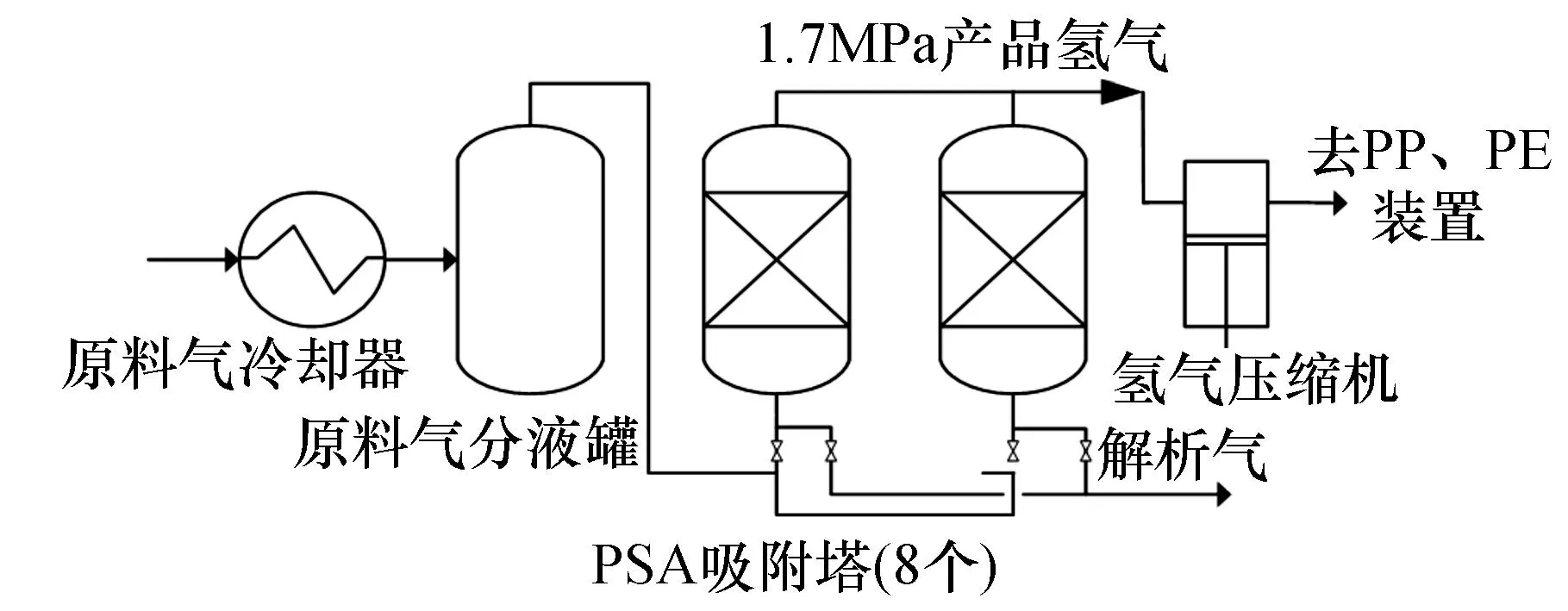

(1)包头某公司PSA单元的操作压力低,入口1.9MPa,产品氢气压力1.7map,由于外送给下游装置的H2需要压力3.2MPa,需要一台氢气压缩机提压,增加操作负担和投资。

图4 新疆某公司甲醇合成净化系统工艺流程图

(2)PSA单元设计处理尾气能力最大为7159m3(标)/h,在催化剂末期,驰放气量大,不能满足需求,不仅导致大量的驰放气放空、能耗增加,还不利于环保。

(3)当产品氢气质量不合格、压力波动、PSA故障或停车等非正常生产情况时,需要切断去下游装置的产品氢气,影响下游装置的稳定生产。如图5所示:

图5 包头某公司PSA单元工艺流程图

3.2.2改造内容

(1)提高PSA单元的操作压力,入口3.4MPa,产品氢气压力3.2MPa,满足外送氢气压力要求,少用一台氢气压缩机,减轻操作负担和减少投资。

(2)由包头某公司的8个吸附塔,增加到10个吸附塔,提高PSA单元处理能力,最大能够处理34500m3(标)/h,在催化剂末期,能满足处理大量驰放气的要求。如图6所示。

图6 新疆某公司PSA单元工艺流程图

(3)增加4个高压氢气储罐(100m3),在PSA系统非正常情况下,不仅能稳定外送产品氢气压力,还能保证下游装置用氢量。

3.2.3改造效果

减轻操作负担、节约投资、满足氢气回收和下游装置用氢气的要求、降低能耗、节能减排。

3.3 甲醇合成塔改造及操作优化

3.3.1存在问题

(1)包头某公司180万t/a煤制甲醇自投料以来,甲醇合成塔上部催化剂床层局部温度一直处于超温状态。床层最高时热点温度至309℃,系统稳定装填下,1#塔上部2热点温度均在292~301℃,在系统负荷调整过程中容易超309℃,导致系统高负荷运行时存在隐患。

(2)系统结蜡严重、水冷器后分离气体温度高(设计45℃,运行中最高到达60℃)、合成塔的循环量过大(设计量为671t/h,运行中最高达到845t/h)、压缩机长期满负荷运行,不仅严重影响甲醇合成反应,还存在潜在隐患。

3.3.2原因分析

(1)合成塔设计方面

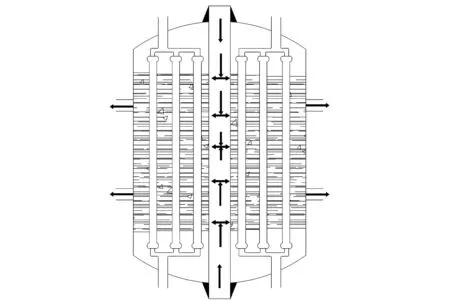

在合成塔设计方面(如图7所示),甲醇合成塔为径向流反应器蒸汽上升式合成塔,催化剂装填在反应器的壳侧,从汽包来的锅炉水进入反应器的底部然后向上流动带走甲醇合成反应所产生的反应热,汽包内副产中压蒸汽。新鲜的合成气从反应器底部的中心管进入,中心管管壁上有分配孔以保证气体的分布均匀,气体沿径向从内到外通过反应器的催化剂床层。

a)合成塔的上部由于没有开孔收集器,热气体需向下折流经过中下部的催化剂后进入收集器才能流出塔外,造成合成塔上部热量累积超温。

b)超温处催化剂范围内不含有换热的列管,属于绝热反应,热量只能靠气体带出,所以反应热带出较慢,造成合成塔上部热量累积超温。

c)包头某公司合成塔内换热管数量为1040根,换热能力不足,不能有效的将反应热带出,是合成塔床层温度超温的重要原因之一。

d)合成塔从底部进气,相对中下部直接径向流出塔外的气体而言,气体在塔中上部滞留时间较长,反应热不能及时带走,造成合成塔顶部超温。

e)高温操作,造成甲醇合成反应副产物增加(如生成石蜡、高级醇、醚类等),生成的石蜡不仅严重影响空冷器和水冷器的换热能力,还影响甲醇分离器的分离效果。由于甲醇不能很好的分离,带入合成塔后使合成反应进一步恶化,同时造成合成系统循环量严重超过设计的671.0t/h,最高达到845t/h,压缩机长期满负荷运行;同时压缩机一级密封气存在石蜡等杂质,会造成压缩机干气密封组件磨损,存在安全隐患;其他的副产物的生成,给后续稳定精馏塔单元增加了负担。

f)粗甲醇过滤器选型不对,不能很好的过滤生成的石蜡等杂质,给后系统造成负担。

g)空冷器和水冷器的冷量设计不足、分离器的分离效果差,造成甲醇不能有效分离,增加了合成塔的负担,为了满足生产负荷的需要,必需提高床层温度,也是造成合成塔温度超温的原因。

图7 包头某公司甲醇合成塔示意图

(2)工艺方面有几个原因

a)合成塔进出口调温副线开度过大(现在开度为:45%左右),造成出口气体不能很好的换热,热量后移,给后面空冷和水冷器增加负担。

b)气体组分对合成塔床层温度的影响,在系统调整负荷时,新鲜气中的CO2含量控制不稳定,忽高忽低,在CO2含量过低的情况下,加剧了CO和H2气的反应,导致合成塔催化剂床层超温;

c)合成系统内惰性气体控制过低(小于8%),在催化剂使用初期,其活性好,惰性气体含量减少,势必会提高有效气体的分压,造成反应剧烈,导致床层温度超温。

3.3.3改造内容及处理方法

(1)改变进气方式,由原来的从合成塔底部进气,改为上下同时进气。从塔顶进气的合成气体经催化剂反应后直接排出,不会在上部滞留时间较长,能够有效的将反应热带出,减轻上部温度超温的现象的发生。如图8所示:

图8 新疆某公司甲醇合成塔示意图

(2)增加合成塔内部换热管,由包头某公司合成塔内部的1040根,增加到笔者所在公司的1424根,能够有效的将反应热带走,不仅减轻合成塔床层温度超温的现象,还能减轻后系统空冷器和水冷器的负担。

(3)增加空冷器数量,由包头某公司的1、2号空冷器的14台、18台增加到现在的18台、22台;将甲醇分离器的挡液板位置下移,将甲醇有效的分离,减轻合成塔的操作负担、将合成气循环量控制在设计值。

(4)选择高效甲醇过滤器,能够有效的将生成的石蜡等杂质过滤。

(5)配合净化装置控制好CO2体积分数在1.95%~3.0%左右,催化剂初期控制CO2偏高,防止催化剂超温,同时合成催化剂处于使用初期,活性较好,这就要求将合成系统内的惰性气含量控制在10%以上,来抑制甲醇合成反应的剧烈进行,保证床层温度。

(6)尽量维持合成塔调温副线在1%~5%的小开度范围,进出口气体充分换热,降低空冷器和水冷器负担,同时可根据催化剂使用情况适当降低汽包压力,控制床层温度,延长催化剂寿命。

3.3.4改造效果

通过以上措施,能有效解决合成塔顶床层温度超温、合成塔循环量大,压缩机长期满负荷运行、甲醇分离效果差、系统结蜡严重等问题。

3.4膜分离系统改造

3.4.1存在问题

(1)包头某公司膜分离设计最大处理能力为22332m3(标)/h,在催化剂中后期驰放气量能达到30000m3(标)/h左右,不能满足处理的要求,导致大量驰放气放空到火炬,增加能耗,不利于环保。

(2)膜组能承受的温度最高位67℃,当2号空冷、水冷器冷却效果不好和系统在线除蜡时,驰放气温度偏高,膜分离单元容易发生高温联锁跳车。

3.4.2改造内容

(1)提高设计量到最大,34500m3(标)/h。

(2)选择耐高温的膜组,最高能够承受85℃。

3.4.3改造效果

(1)在催化剂中后期,能完全处理驰放气量,节能减排,增加经济效益。

(2)高温膜组的选择,避免了膜组因高温引发联锁的危险,保证膜分离单元长期稳定的运行。

3.5 甲醇合成催化剂还原中遇到的问题及解决办法

3.5.1存在问题

由于新疆偏远,不利于氢气运输,因此用传统的氢气槽车运输不能保证催化剂高效还原。

3.5.2改造内容

增加甲醇裂解制氢气装置,产品氢气由PSA提纯后(压力1.0MPa,1500m3(标)/h),供催化剂还原时使用。

3.5.3改造效果

节约投资,保证还原用氢量。

4结语

通过以上措施,逐渐解决了生产和设计上存在的绝大部分问题,取得了显著的效果,在以后建设的同类型大规模煤化工项目中值得借鉴。但也存在着一些尚未能解决的问题,如DAVY的合成塔的床层温度分布不均匀、容易生成石蜡等还需要继续探讨解决方案并实施技术改造,从而逐渐消除制约长周期稳定优化运行的瓶颈。

Improvement and Optimization of Coal to methanol Synthesis Plant

YIHong-min

(China shenhua coal oil chemical Co.,Ltd. Xinjiang branch urumqi,Xinjiang)

Abstract:By comparison of technological design in domestic other 1 800 000 t/a coal to methanol synthesis pants,it analyzes the reasons of the problems in the production. It also puts forward the technological transformation and corresponding adjustment programs.

Key words:coal-to-methanol plant;gasification;synthesis;transform;optimization

中图分类号:

文献标志码:A

文章编号:1003-6490(2015)01-0041-04

作者简介:易洪民(1986-),男,汉族,重庆市人,助理工程师,主要从事煤制甲醇生产技术工作。

收稿日期:2014-11-07