固定顶储罐内盘管蒸汽伴热工艺设计

2015-12-17张艳禹陈鹏鹏

张艳禹,陈鹏鹏

(惠生工程(中国)有限公司河南化工设计院分公司,郑州 450018)

固定顶储罐内盘管蒸汽伴热工艺设计

张艳禹,陈鹏鹏

(惠生工程(中国)有限公司河南化工设计院分公司,郑州450018)

摘要:本文首先对储罐常见的伴热型式及其适用范围进行对比分析;在此基础上,系统地介绍了固定顶储罐内盘管蒸汽伴热的工艺设计步骤,分别计算维持系统正常运行和出现极端情况时蒸汽使用量,为罐区公用工程蒸汽设计提供依据,最后采用极端加热情况进行伴热管规格设计。

关键词:内盘管;蒸汽伴热;固定顶储罐

化工生产中,有些工艺介质凝固点高、粘度较大,为了防止物料在储罐中凝固,维持其工艺操作温度,保证其在低温环境下正常输送,需要对储罐进行伴热保温。固定顶储罐伴热保温工艺设计主要包括以下几个步骤:①伴热型式选择;②伴热管加热量及伴热介质用量(蒸汽用量)估算;③伴热管规格设计。

1伴热型式选择

常用的设备伴热形式有外盘管和内盘管两种。外盘管伴热是将伴热管缠绕在设备的外壁,然后在伴热管外包裹设备保温层。外盘管伴热时,加热介质通过储罐外壁对罐内物料进行加热保温。内盘管则是在设备的底部一定高度通入加热管。正常情况下盘管一直浸没在工艺物料中,因此加热介质直接对工艺物料进行加热。

内盘管与外盘管的设置形式及特点不同,在工程中适用于不同的场合。对伴热储罐进行工艺设计时应结合实际条件进行选择:内盘管伴热的传热效率高,热量损失小,但不便于安装和检修,如果储罐中的介质具有腐蚀性,盘管中的加热介质易发生泄露,污染工艺物料。一般情况下,设备内介质粘度比较大且无腐蚀性时,设备如需伴热保温宜采用内部伴热;当设备内介质为酸、碱或者其他严重腐蚀性的物料时,应采用外伴热;对于其他物料,可以采用外部伴热或内部伴热。

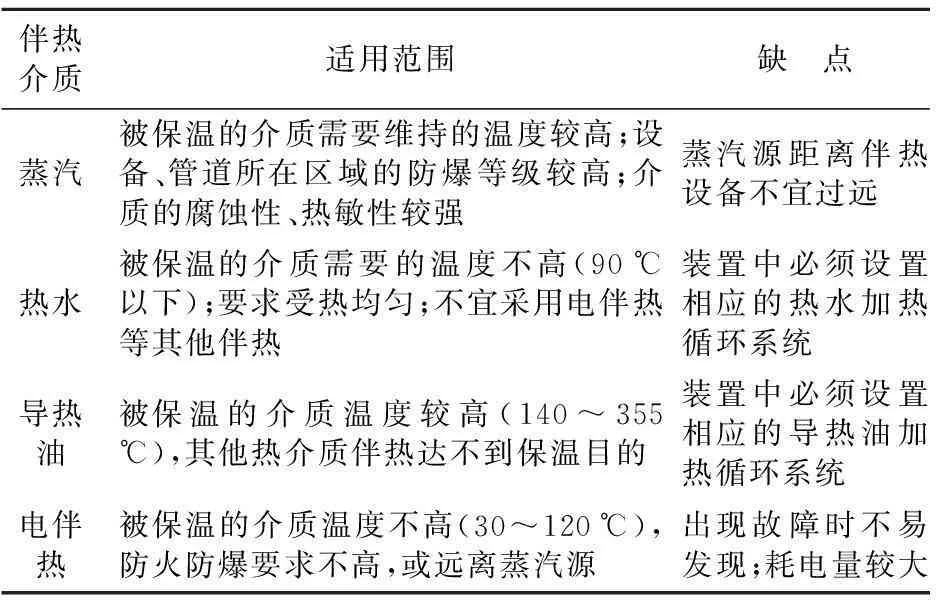

表1 加热介质适用情况对比表

根据加热源不同,设备伴热保温分为蒸汽伴热、热水伴热、导热油伴热和电伴热等[1,2]。这几种伴热介质的适用范围及优劣对比见在化工生产中,由于蒸汽取用方便,冷凝潜热大,温度易于调节,适用的范围最为广泛。

本文以下两节中重点对固定顶储罐内盘管蒸汽伴热工艺计算进行介绍,外盘管或者其他伴热形式的工艺计算与内盘管蒸汽伴热类似。

2伴热管加热量及蒸汽用量估算

2.1 仅考虑储罐散热损失

正常情况下,忽略工艺物料在管线中的热量损失,储罐伴热就是维持罐内物料温度在其操作温度不变。这种情况下,单位时间伴热管需要补充的热量等于罐顶、罐壁和罐底外保温层散失热量之和[3]。这三部分散热情况各不相同:储罐上部存有一定的气相空间,最大可占储罐体积的1/10,因此储罐上部及罐顶的气相空间与外界传热可以描述为罐内气体与外界空气之间的热量传递;罐壁散热即罐内液相主体与外界空气之间的传热;而罐底则为底部液体与地面之间的传热。在利用传热基本方程式[4](2-1)计算罐壁、罐顶和罐底散热量时应分别计算其传热系数、传热面积和传热温差。

Q=K·A·Δt

(2-1)

1)传热系数估算

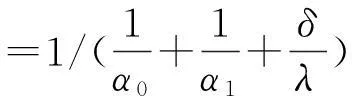

工程计算中,一般假定储罐罐顶和罐壁散热的传热系数相同,可按照HG/T 20570.11-95中简化公式进行估算。

(2-2)

当储罐采用内盘管伴热时,保温材料紧贴着设备外壁,保温层与设备之间的空气阻力可忽略不计,因此上式可简化为

(2-3)

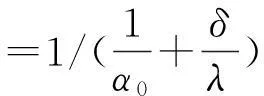

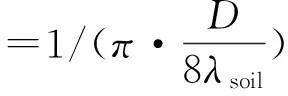

忽略罐底流体与储罐底部的传热以及污垢热阻,罐底传热系数K底可依据《油品储运手册》进行估算:

(2-4)

2)传热面积计算

罐壁传热面积

A壁=ε·A罐

(2-5)

罐顶传热面积

A顶=拱顶面积+(1-ε)·A罐

(2-6)

罐底传热面积

A底=πD2/4

(2-7)

3)传热温差计算

罐壁散热传热温差

Δt壁=tobj-tair

(2-8)

罐顶散热传热温差

Δt顶=tav-tair

(2-9)

罐底散热传热温差

Δt底=tobj-tgro

(2-10)

2.2 考虑介质升温的加热量估算

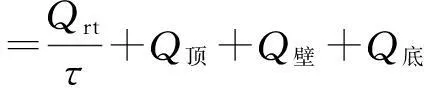

实际生产中,工艺物料经由管线进入罐区储罐过程中,温度会有所降低。考虑到极端情况,物料在储罐中温度降至一定温度,这种情况下需要先对物料进行升温至维持的温度后再进行保温。那么伴热管的加热量分为两部分——物料升温需要的热量和维持物料在设定温度需要补充的热量,计算表达式见(2-11)。

(2-11)

Qrt=G·CPav·(ten-tbe)

(2-12)

2.3 蒸汽用量计算

将2.1和2.2计算的伴热管加热量带入式(2-13)中分别计算正常情况和极端情况下蒸汽耗量。

qm=Q总/r

(2-13)

由式(2-11)和(2-13)可以看出,单位时间蒸汽用量与加热时间有关。加热时间越长,单位时间蒸汽用量越少。这里加热时间的长短需要根据工艺操作周期确定。中间原料储罐的加热时间可根据上下游工段具体操作进行设定。

3伴热管规格设计

考虑到现场可能出现不同的操作工况,这里根据极端加热情况(考虑储罐内介质升温),对蒸汽伴热管进行设计。

3.1 伴热管传热面积计算

由式(3-1)计算伴热管面积。

A盘管=Q总/(K盘管·Δtm盘管)

(3-1)

伴热管的总传热系数根据式(3-2)计算,由于蒸汽冷凝的传热系数很大,热阻很小,在实际计算中可忽略不计,那么式(3-2)可简化为式(3-3)

(3-2)

(3-3)

计算伴热管外侧工艺物料的传热膜系数时,式(3-4)中m和n的值可根据表2查取。整个计算过程中,由于伴热管外壁温度tw未知,这里先假设一个略小于蒸汽的温度进行试算,然后用式(3-5)进行校核,该迭代过程可通过excel中模拟分析实现。

α介质=m·λiqu·(Gr·Pr)n/d

(3-4)

(3-5)

3.2 伴热管管径和长度计算

储罐伴热管的规格,通常采用DN15~DN25管径的管子。当单位时间蒸汽用量比较大时,可以采用大一点的管径。蒸汽伴热管长度可按照式(3-6)进行计算。

为了排出伴热管中冷凝水,储罐内盘管的安装应有一定的坡度,通常蒸汽进口高于冷凝水出口。

L=A盘管/(π·d)

(3-6)

4设计实例

某装置草酸酯(DMO)中间原料罐,规格为φ8200×11000,V=500m3,冬季最冷月份平均气温2.1℃,地面温度5.1℃,物料维持温度为70℃,物料加热初始温度为55℃,采用0.4MPa(G)蒸汽进行伴热。计算正常情况和极端情况下蒸汽用量及伴热管换热面积。

由于DMO储罐体积较大,这里采用内盘管伴热。由上述过程计算可得正常情况下蒸汽用量为17kg/h,考虑加热情况下蒸汽用量为172kg/h;根据极端加热情况设计储罐内盘管,伴热管的换热面积为3.4m2,采用DN40的换热盘管,管长为27m。计算过程中DMO物性数据可通过PRO II模拟获得。

5结语

化工储运设计中,为了满足生产和输送的要求,对凝固点较高的物料储存,通常对储罐采用伴热管加热。本文对设备常用的内盘管伴热和外盘管伴热及其特点分别进行了介绍,并列表说明常用加热介质使用范围。对于固定顶储罐,详细地介绍了内盘管蒸汽伴热的工艺设计,分别得出蒸汽的正常用量和最大用量。此外,采用加热蒸汽用量最大的情况进行内盘管规格设计,能够满足现场的各种突发情况。

符号说明

A——总传热面积,m2;

A罐——储罐外壁面积,m2;

A壁、A顶、A底、A盘管——罐壁、罐顶、罐底及盘管总传热面积,m2;

CPav——储罐介质平均温度下的比热,kJ/kg;

D,d——储罐直径,伴热管直径,m;

G——储罐内介质质量,kg;

L——伴热管长度,m;

Gr——格拉斯霍夫数;

K——总传热系数;

K壁、K顶、K底、K盘管——罐壁、罐顶、罐底和内盘管总传热系数,w/(m2·℃);

Pr——普朗特数;

Q——传热量;

Q总——储罐散热量和加热量之和,kJ/h;

Qrt——储罐升温加热量,kJ;

Q壁、Q顶、Q底——罐壁、罐顶和罐底散热量,kJ/h;

qm——单位时间蒸汽用量,kg/h;

R——伴热管两侧污垢系数,(m2·℃)/w;

r——蒸汽潜热,kJ/kg;

tstream、tw——蒸汽温度,伴热管壁温,℃;

tobj、tav——储罐内介质温度,储罐上部气相空间温度,℃;

tair、tgro——当地最冷月份平均气温,当地地面最冷月份平均气温,℃;

ten、tbe——储罐介质维持温度,储罐介质加热初始温度,℃;

Δt——传热温差,℃;

Δt壁、Δt顶、Δt底、Δtm盘管——罐壁、罐顶、罐底、内盘管传热温差,℃;

τ——储罐介质升温时间,h;

ε——固定顶储罐装填系数,储罐容积大于等于1000方时,储罐装填系数为0.9;当储罐容积小于1000方时,装填系数为0.85;

α0、α1——保温层外壁与空气对流传热系数,设备外壁与保温层内侧之间的空气的给热系数,w/(m2·℃);

W——冬季平均风速,m/s;

α介质、α蒸汽——伴热管外侧介质和伴热管内蒸汽传热膜系数,w/(m2·℃);

δ、δ′——设备和伴热管壁厚,mm;

λ、λ′、λsoil——设备壁面、伴热管罐壁、当地土壤导热系数,w/(m·℃);

λtqu——定性温度(定性温度为伴热管壁面温度和储罐内介质的算数平均值)下储罐内介质的导热系数,w/(m·℃)。

参考文献:

[1]HG/T 20570.11-95,隔热、保温类型的选用[S].

[2]张大船,王金富,姜万军,等.SH/T 3010-2013 石油化工设备和管道绝热工程设计规范[S].

[3]李征西,徐思文.油品储运设计手册[M].北京:石油工业出版社,1997.

[4]陈敏恒.化工原理[M].北京:化学工业出版社,2008.

Heat Tracing Design of Inner Coil For Fixed Roof Tank

ZHANGYan-yu,CHENPeng-peng

(Henan Chemical Engineering Design Institute of Wison

engineering(China)Co.,Ltd,Zhengzhou,450018)

Abstract:This article makes a comparative analysis of common heat tracing types and applicable range for tanks. On this basis,it systematically introduces heat tracing design of inner coil for fixed roof tank. It also calculated the steam consumption under normal and extreme cases. This provides a base for steam design in utilities.

Key words:inner coil;steam tracing;fixed roof tank

中图分类号:TQ264.1

文献标志码:B

文章编号:1003-6490(2015)01-0074-04

作者简介:张艳禹(1964-),男,河南滑县人,主任,高级工程师,大学本科,学士学位。

收稿日期:2015-01-08