空气能加热强化浸出铜浮选尾矿试验研究

2015-12-16舒方霞丛自范

舒方霞,丛自范,李 辉

(中国有色矿业集团 沈阳有色金属研究院,辽宁 沈阳 110141)

赞比亚谦比希氧化铜矿是我国政府批准在境外开发建设的第一个有色金属矿山,矿床铜品位相当于我国探明铜矿床平均地质品位的2.5倍,具有极大开发价值,但受技术条件限制,目前仅对氧化率相对较低(20%~50%)的矿体进行了开发,氧化率相对较高的矿体暂时堆放。这部分矿体氧化率高、结合铜含量高、含泥量大、氧硫混杂、多种矿物共存,采用单一浮选法或浸出法难以有效回收铜。

针对矿石铜回收率低的问题,根据研究现状[1-6],研发出一套空气能加热浸出装置,用于此类贫矿、浮选尾矿及难选氧化铜矿的强化浸出。前期试验结果表明,空气能加热比直接电加热或油浴加热节能30%~40%。试验研究了在常压、空气能加热条件下,用硫酸从铜浮选尾矿中浸出铜,旨在有效浸出浮选尾矿中的铜,提高铜回收率。

1 试验部分

1.1 矿石性质

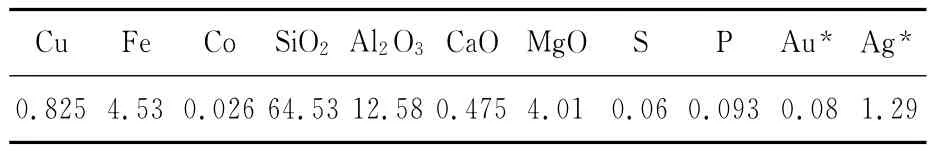

试验所用为赞比亚谦比希铜矿西矿体铜矿石的浮选尾矿,主要化学成分见表1。浮选尾矿铜品位为0.825%,主要脉石矿物为SiO2,为硅高而硫磷等有害元素含量低的低品位铜矿石;CaO、MgO和Fe质量分数都不高,对铜浸出过程影响较小。

表1 铜浮选尾矿化学成分分析结果 %

铜的物相分析结果见表2。可以看出:浮选尾矿中,硫化铜仅占总铜的4%,氧化铜则高达96%,属典型的氧化矿,其中结合氧化铜约占49.70%,常温下铜浸出率不会很高。

表2 铜的物相分析结果

1.2 试验原理与方法

浮选尾矿中结合氧化铜所占比例较高,而低温下结合氧化铜不易溶解,所以,需要适当提高温度促进溶解反应进行。用空气能加热既可保证浸出温度,又可节省能源。空气能高温热泵机组在17~18℃环境中给水加热的最高温度为80℃。原则上,当冶金工艺温度超过80℃时,空气能高温热泵机组不适用。因此,设定考察温度为30~80℃。

尾矿矿浆通过空气能加热装置循环加热浸出,浸出剂为硫酸。氧化铜通常与硫化铜、自然铜等共生,单一稀硫酸浸出只能使大部分氧化铜矿物溶解,而对赤铜矿、自然铜、辉铜矿等浸出效果稍差[5],如低价的氧化铜(Cu2O)矿物和次生硫化铜矿物(Cu2S)在稀酸中的溶解需要有氧化剂的存在才能反应完全。因此,为提高浸出率,需向溶液中加氧化剂。

浸出结束后,用布氏漏斗和真空泵过滤分离。浸出渣经搅拌、水洗后烘干、称重并取样分析,浸出液也取样分析,根据分析结果分别计算浸出率。对始酸质量浓度、温度、浸出时间、氧化剂种类及用量、液固体积质量比等可能影响浸出率的因素分别考察,每次矿石质量为100g。

2 试验结果与讨论

2.1 浸出温度对铜、铁浸出率的影响

首先在室温(17~18℃)下对矿样进行探索性浸出试验,结果显示,铜浸出率仅为36.08%。

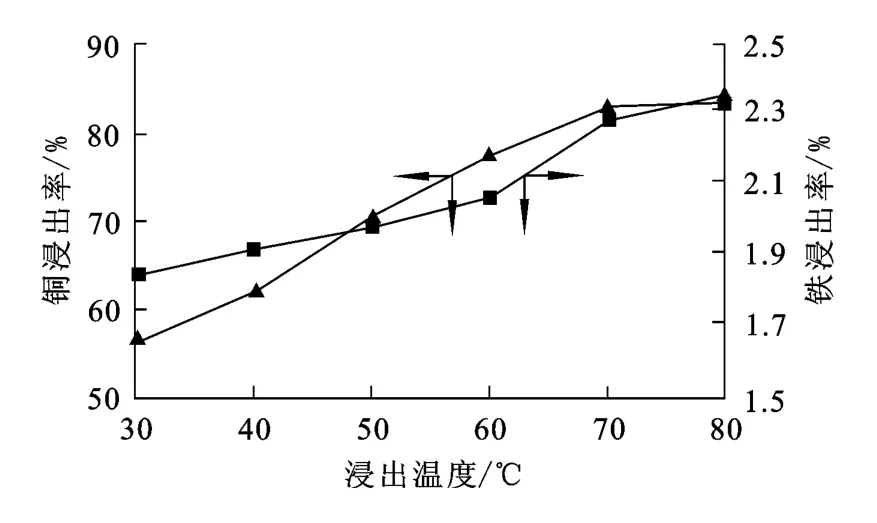

试验条件:矿石粒度-200目占85%以上,浸出时间2h,硫酸初始质量浓度10g/L,液固体积质量比4∶1。浸出温度对铜、铁浸出率的影响试验结果如图1所示。

图1 浸出温度对铜、铁浸出率的影响

由图1看出,升高温度有利于铜、铁的浸出:温度从30℃升高到70℃时,铜浸出率从56.33%提高到82.35%,这是矿石中结合氧化铜含量比较高的缘故;温度高于70℃后,铜浸出率提高幅度不大;试验温度范围内,铁浸出率最高仅为2.4%。温度越高,溶液蒸发量越大,综合考虑,浸出温度确定为70℃。

2.2 硫酸初始质量浓度对浸出的影响

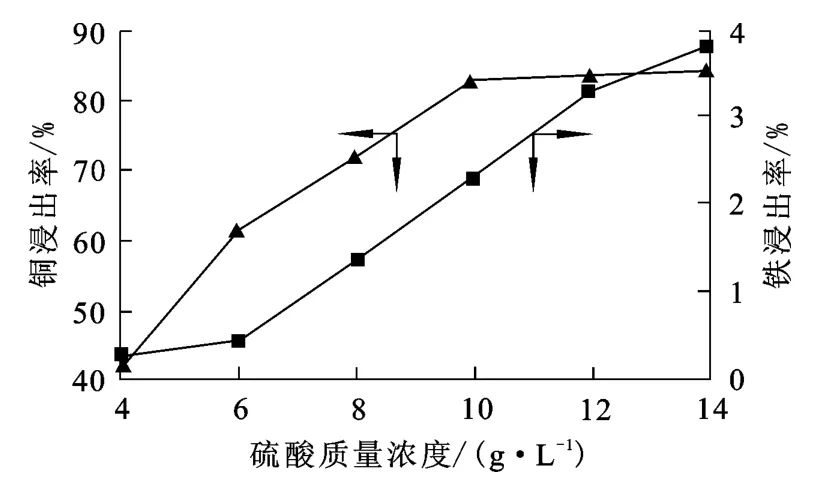

试验条件:矿石粒度-200目占85%以上,浸出时间2h,浸出温度70℃,液固体积质量比4∶1。硫酸初始质量浓度对铜、铁浸出率的影响试验结果如图2所示。

图2 硫酸初始质量浓度对铜、铁浸出率的影响

由图2看出,随硫酸初始质量浓度增大,铜、铁浸出率均提高:硫酸初始质量浓度从4g/L升高到 10g/L,铜浸出率从 42.45%提高到82.35%;硫酸初始质量浓度大于10g/L后,铜浸出率变化不大;试验范围内,铁浸出率最高仅为3.78%,对后续试验影响不大。综合考虑,确定硫酸初始质量浓度以10g/L为宜。

2.3 浸出时间对铜、铁浸出率的影响

试验条件:矿石粒度-200目占85%以上,浸出温度70℃,硫酸初始质量浓度10g/L,液固体积质量比4∶1。浸出时间对铜、铁浸出率的影响试验结果如图3所示。

图3 浸出时间对铜、铁浸出率的影响

由图3看出:铜浸出率随浸出时间的延长而提高,反应4h后,铜浸出率变化不大;铁浸出率虽然也随浸出时间延长而提高,但整体变化不大。显然,适当延长浸出时间对提高铜浸出率有利,所以,适宜的浸出时间确定为4~5h。

2.4 液固体积质量比对铜、铁浸出率的影响

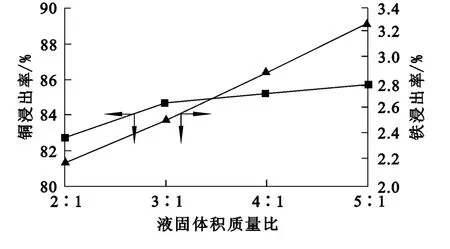

试验条件:矿石粒度-200目占85%以上,浸出温度70℃,硫酸初始质量浓度10g/L,浸出时间4h。液固体积质量比对铜、铁浸出率的影响试验结果如图4所示。

图4 液固体积质量比对铜、铁浸出率的影响

由图4看出:随液固体积质量比增大,铜、铁浸出率均略有提高。液固体积质量比过低,矿浆黏度较大,不利于固、液相之间的传质;但液固体积质量比过大,会导致浸出和液固分离设备负荷加大及浸出剂损耗加大:综合考虑,确定适宜的液固体积质量比为4∶1。

2.5 氧化剂对铜、铁浸出率的影响

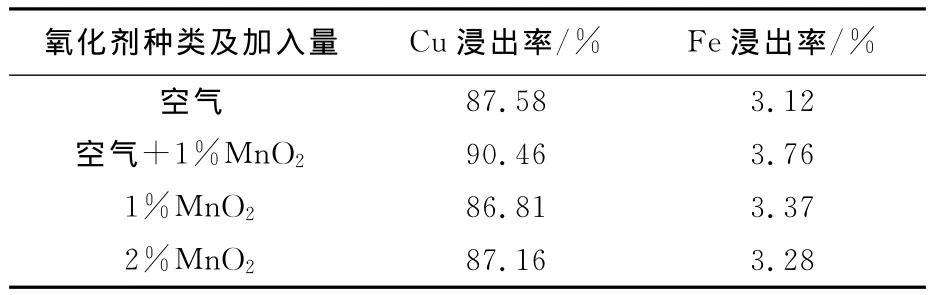

不加氧化剂,铜浸出率可达85%。为了进一步提高铜浸出率,在浸出体系中添加适量氧化剂。常用氧化剂有多种,试验仅对通空气和MnO2的氧化效果进行考察。试验条件:矿石粒度-200目占85%以上,浸出温度70℃,浸出时间4h,硫酸初始质量浓度10g/L,液固体积质量比4∶1。不同氧化剂对铜、铁浸出率的影响试验结果见表3。

表3 不同氧化剂对铜、铁浸出率的影响试验结果

从表3看出:加入氧化剂后,铜浸出率有所提高;当通入空气及少量MnO2时,铜浸出率可提高到90.46%。

3 结论

铜矿石浮选尾矿氧化率高达95%,而且结合氧化铜质量分数较高,接近50%,常温下很难浸出铜,通过加温、加入氧化剂等方式可以提高铜浸出率。浸出试验结果表明,在矿石粒度-200目占85%以上、浸出温度70℃、浸出时间4h、硫酸初始质量浓度10g/L、液固体积质量比4∶1条件下,加适量氧化剂,铜浸出率可达90.46%。采用新型空气能加热装置辅助浸出铜浮选尾矿,节能效果明显,铜浸出效果较好,但设备处理能力有限,目前在工业上的应用受到一定限制。

[1]王双才,李元坤,史光大,等.氧化铜矿的处理工艺及其研究进展[J].矿产综合利用,2006(2):37-39.

[2]招国栋,伍衡山,刘清素.浅论低品位铜矿的浸出技术及其发展趋势[J].西部探矿工程,2004(2):65-69.

[3]王彦杰,曹向东.从铜矿尾砂中回收铜的工艺研究[J].武汉工程大学学报,2007,29(4):42-44.

[4]袁盛朝,戈保梁.难选氧化铜矿石浸出—置换—浮选试验研究[J].矿冶,2008,17(1):53-54..

[5]刘永兴,文书明,刘健,等.难处理氧化铜矿强化浸出的研究概况[J].矿产综合利用,2011(2):34-36.

[6]陈春林,张旭,包红伟,等.低品位氧化铜矿石的硫酸浸出试验研究[J].湿法冶金,2008,27(3):156-158.