1000MW机组引增合一改造的应用和分析

2015-12-16刘述军

顾 伟,刘述军

(铜山华润电力有限公司,江苏 徐州 221116)

1 概述

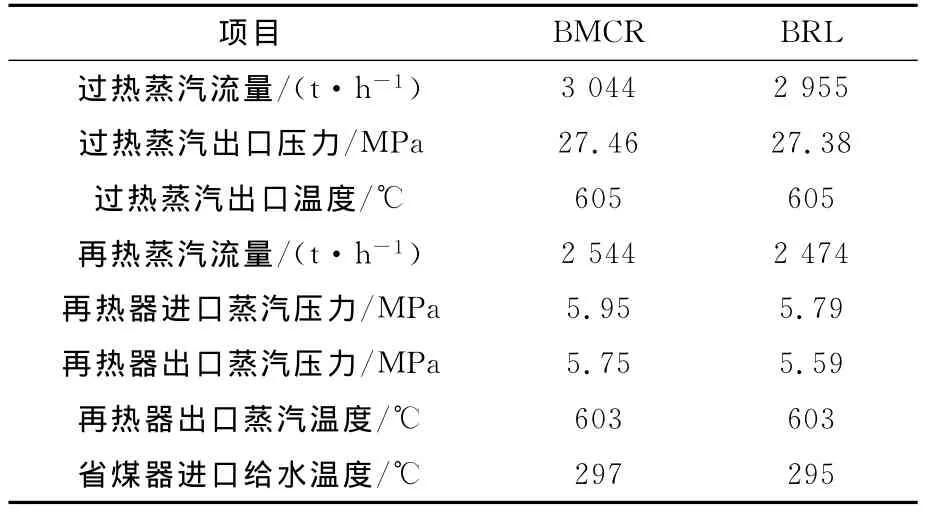

铜山华润电力有限公司5号机组为国产1 000MW超超临界压力燃煤发电机组,锅炉为上海锅炉厂有限责任公司生产的超超临界参数变压运行螺旋管圈水冷壁塔式直流炉。主要技术参数见表1,同期建设有脱硝装置。锅炉烟气系统配置两台成都电力机械厂生产的AN42e6(V19-1°)型静叶调节轴流式引风机。脱硫系统配备两台由上海鼓风机厂有限公司生产的RAF40-20-1型动叶调节轴流式风机,设计参数见表2。

自机组投运以来,风机存在运行开度偏低,电耗偏高的情况,具体见表3。为了简化系统、提高系统运行的可靠性、节省用电以及配合后续的节能技术改造,拟进行引风机与增压风机的改造,本文论述分析了改造方案的选择及改造效果。

表1 锅炉主要技术参数

表2 引风机、增压风机设计性能参数

2 引风机、增压风机摸底试验

5号机组1 000MW负荷引风机、增压风机热态性能试验主要运行参数及试验数据与计算结果见表3。将试验的最大负荷工况(1 000MW)所对应的引风机、增压风机实测参数按锅炉蒸发量(用给水流量为基准)及实测烟风系统、脱硫系统阻力曲线换算到锅炉BMCR工况下的参数,并与其BMCR设计值进行比较(见表3)。引风机实测风量与设计值比较接近,偏大4.8%;但实测风压却要明显小于设计压力,偏小约23%。

表3 5号机组引风机、增压风机热态试验主要结果

3 引风机改造方案

3.1 风机参数选择

在试验结果和不同负荷下有关运行参数的基础上,并考虑技改(增加脱硝层、空预器改造、加装低温省煤器)及烟道优化的影响,经过理论校核计算后,提出合并后新引风机改造初步设计参数如表4所示。

表4 新引风机改造设计参数

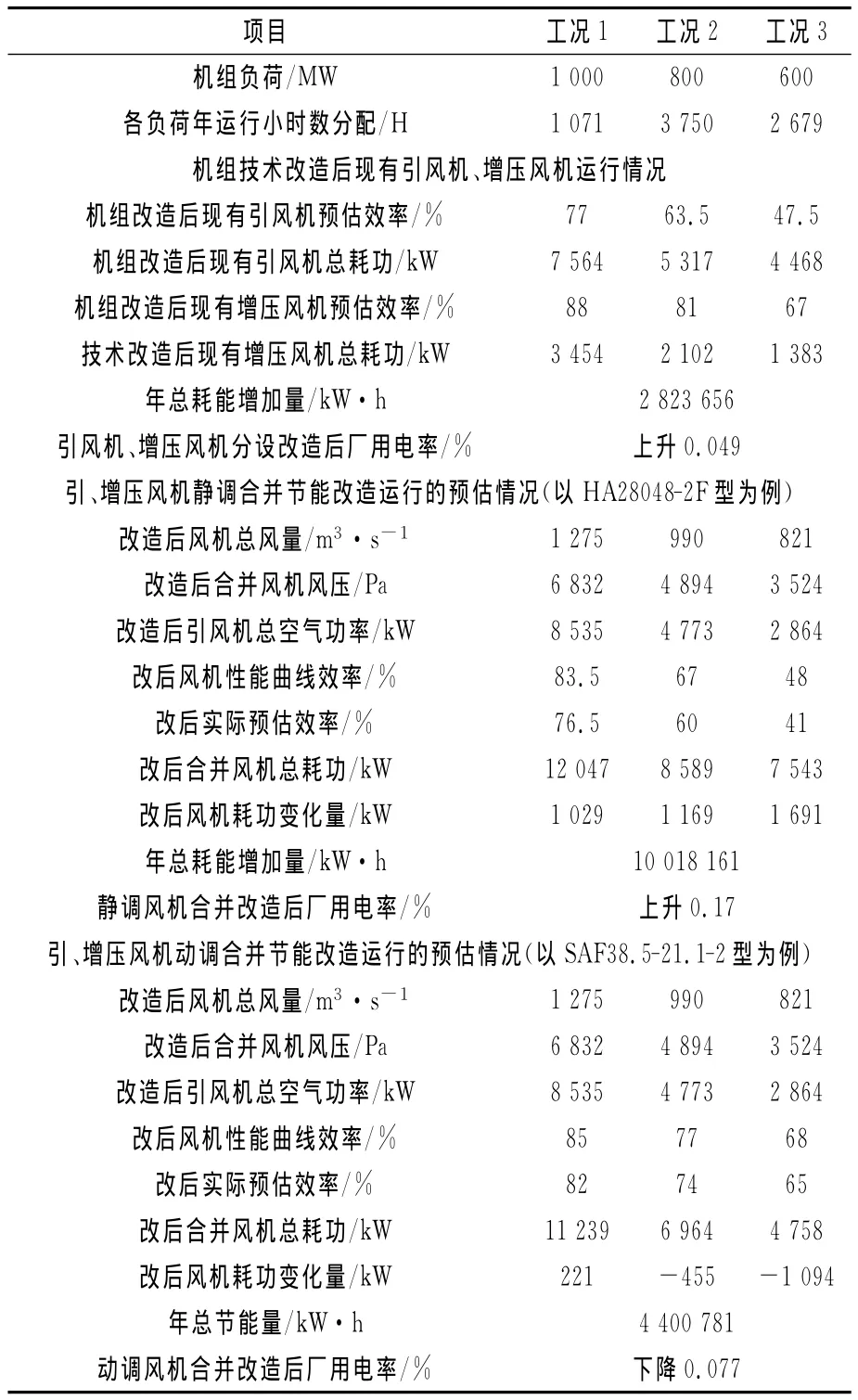

3.2 风机型式选择

由于现有引风机为静调轴流风机,为节省改造费用和缩短工期,风机改造方案计划在现有引风机基础上分别采用静调和动调轴流风机进行合并改造,由新引风机克服脱硫系统的阻力以及新增设备的阻力。综合考虑初投资、运行可靠性、经济性以及技改新增设备的阻力影响(不含烟道优化布置),合并后的引风机采用动叶可调轴流式。优化前后的参数及经济性对比如表5所示。

优化方案的主要特点如下:烟气系统调节对象单一,响应负荷变化迅速、准确;运行维护简单;初投资较低;风机年运行耗电量较低,经济性较好。

表5 引、增压风机静调和动调合并节能改造运行后的耗能估算表

3.3 风机驱动形式选择

目前引风机和增压风机合并后由于电机功率较大,所以对合并后的联合风机可以采用两种驱动方式,一为电动机驱动;二为小汽轮机驱动。

3.3.1 电动机驱动

电动机驱动可分为两种:①加装高压变频器启动运行,可减少对启动电压的影响,但是设备初投资大,占用场地大,且8 200kW的变频器在国内电厂中无应用实例,安全可靠性偏低,故不建议使用;②常规定速电动机驱动,转速为745rpm。根据初步风机选型,增压风机和引风机合一后,风机电动机功率为8 200kW。受6kV高厂变的容量限制,为保证电机启动时母线电压的压降满足规定要求,新引风机的电动机必须按起动电流倍数≤4.5倍、ηCOSɕ≥0.8来选型设计。

采用常规电动机方案主要特点如下。

(1)初投资费用较省,约750万;

(2)设备占用场地小;

(3)系统结构简单,便于运行操作;

(4)检修维护工作量小、费用低;

(5)技术成熟,可靠性强。

3.3.2 小汽轮机驱动

小汽轮机的形式也有两种,一是常规凝汽式小汽轮机,二是回热式小汽轮机驱动。由于回热式技术比凝汽式技术更经济,不需要单设凝汽器和循环水,系统简单,因此,本工程按回热式技术分析。将一级再热器出口抽汽作为小汽轮机的驱动蒸汽。做功后的排汽接到除氧器,紧急工况溢流5号低加,同时为了满足机组启动需求,每台机组需保留原先的一台电动引风机作为启动风机用。

小汽机驱动方案的主要特点如下:

(1)初投资大,约5 300万元;

(2)设备占用场地大;

(3)系统较为复杂,设备故障点增多,运行操作难度较高;

(4)维护工作量大,维护费用增加,每年增加运行维护费用约50万元;

(5)可以大幅降低厂用电率约1.1%,并消除大电机启动电流对厂用电系统的影响;

(6)投资回收期较长,经济性较好;

(7)小汽轮机驱动风机是一项新技术,投运业绩还是较少;

(8)风机变速运行存在共振的风险。

风机小汽机驱动改造现场改造量比较大、前期投资费用高,同时经济回收效益有限,一般投资回收年限较长。而且小汽机拖动后系统设备复杂,同时风机变速运行,小汽机拖动后设备安全稳定性会有所下降,考虑到现有电厂电网容量可以满足风机合并后大容量电机的启动需求,因此本工程推荐采用动调电动风机改造方案。

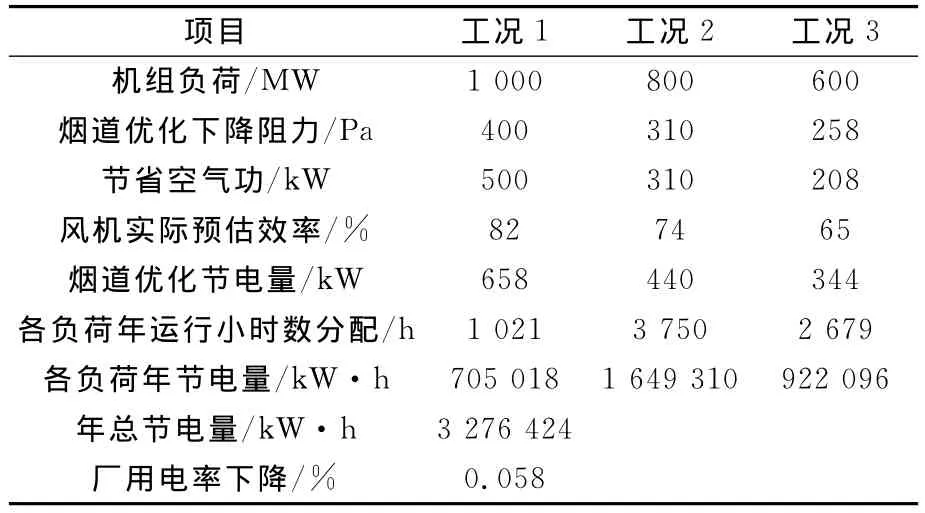

3.4 引风机、增压风机合并后的烟道优化

进行引、增压风机合并改造,增压风机相关系统需拆除,这就留出了管网烟道的优化空间。为了达到最佳节能效果,考虑对引风机出口至脱硫吸收塔入口之间的烟道进行整体优化,由于此段阻力较大(满负荷实测阻力约590Pa),按照改造经验烟道优化后满负荷时系统阻力可以下降400 Pa。表6结合试验数据及风机合并改造方案对烟道整体优化改造后的节能效果进行了预估。

表6 风机合并后烟道整体优化节能估算表

4 改造效果

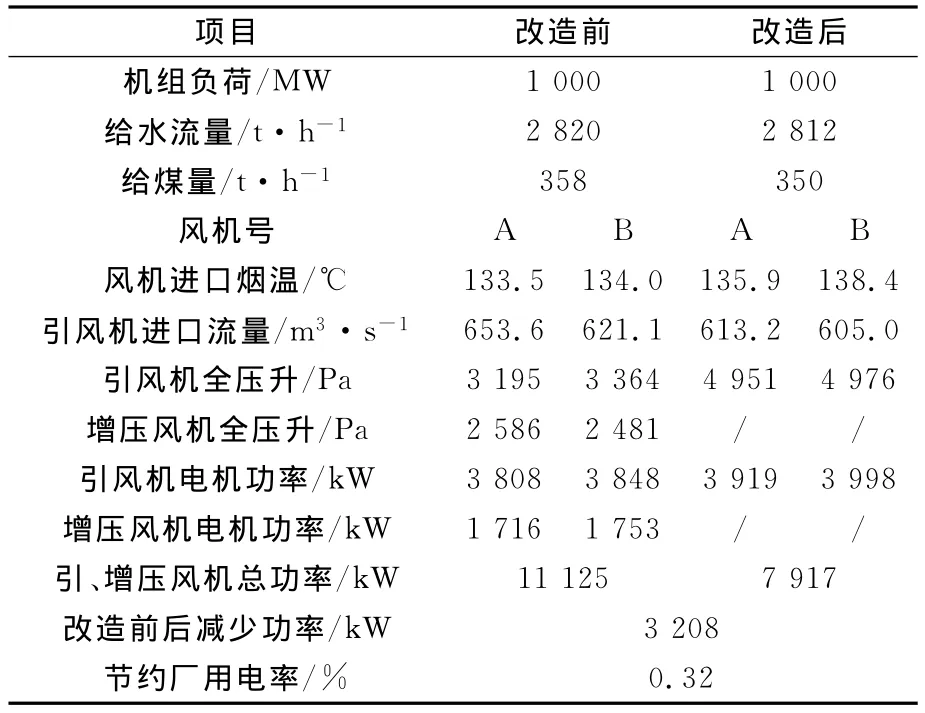

在保证风机足够裕量的同时,进一步挖掘节能潜力,风机的选型参数又继续优化,电机功率降至7 800kW。新引风机改造完成后进行了热态性能试验,改造前后的试验结果如表7所示。由表7可见,在机组1 000MW满负荷运行时,引风机、增压风机合并改造后引风机节电达3 208 kW/h,将使厂用电率下降0.32%,节电效果显著。上网电价按0.44元/(kW·h)计,年运行时间按7 500h计,年负荷率按70%计算,每台风机年节约运行费用约774万元。实际改造投资费用1 400万元,可在2年内得到回收,经济效益十分显著。

表7 改造前后满负荷试验结果对比表