600MW亚临界旋流对冲锅炉减温水量偏大原因分析

2015-12-16周文台马达夫

周文台,马达夫

(上海发电设备成套设计研究院,上海 200240)

锅炉减温水是调节锅炉主蒸汽温度及再热蒸汽温度最直接有效的手段,通过减温水的使用,能够在短时间内对汽温进行调节控制,避免主再热汽温过高或过低对锅炉带来危害。但减温水量过大的使用,则会对锅炉的经济性带来较大影响,有资料显示,再热器减温水量增加1%,机组经济性降低0.2%[1]。

引起锅炉减温水量偏大的原因很多,如燃烧组织不好,造成火焰中心的上移;水冷壁设计面积偏小,炉膛吸热不足;燃烧器位置设计较高,煤粉在炉内的停留时间不足等原因均可造成减温水量偏大的现象。本文针对四川广安6号机组减温水量大的情况,进行了原因分析。

1 设备简介

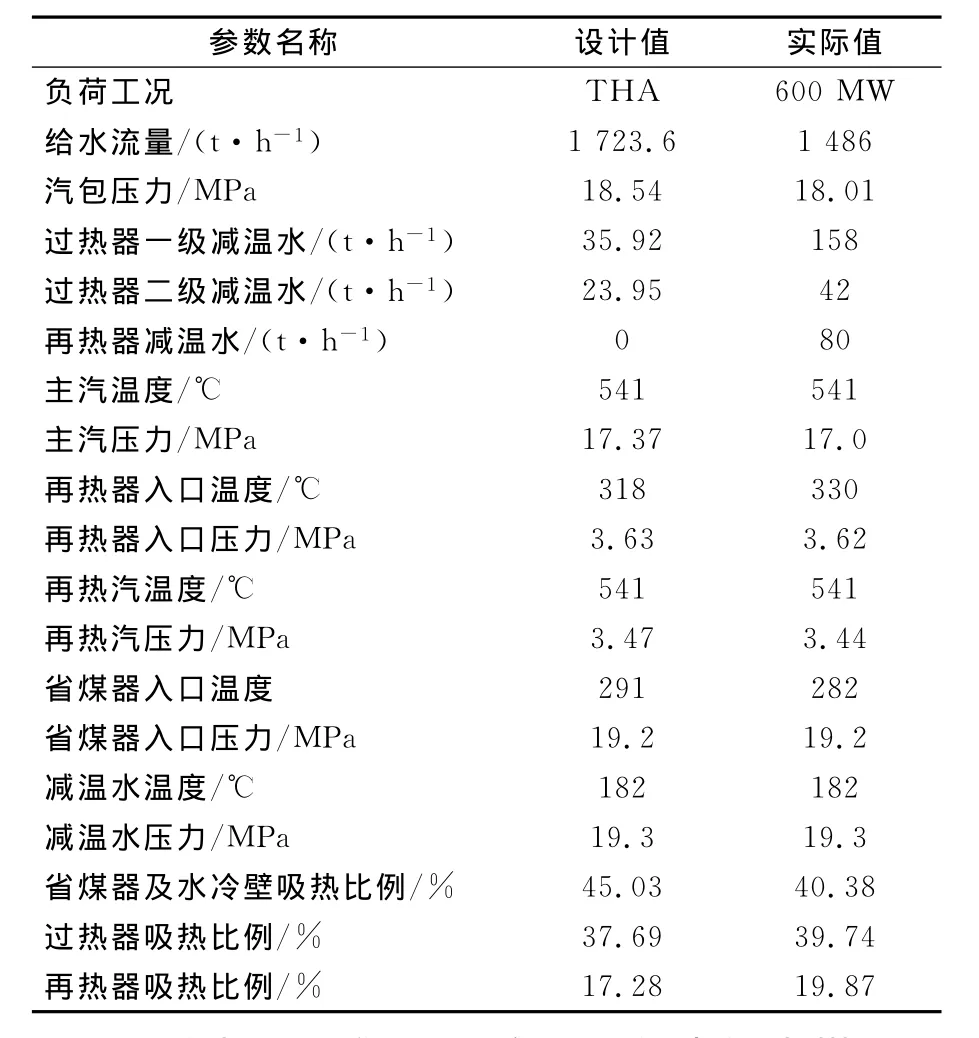

四川广安发电有限责任公司三期6号锅炉为东方锅炉厂制造的DG2028/17.45-Ⅱ5型亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、单炉膛、平衡通风、固态排渣、尾部双烟道、全钢构架的Π型汽包炉。锅炉大板梁标高为80.1m,汽包中心线标高71.65m,顶棚标高67.354m,炉膛宽度20.7m,炉膛深度16.5m。锅炉制粉系统采用一次风正压直吹式制粉系统,设6台中速磨煤机。设计煤粉细度R90=16%。该锅炉D磨、F磨采用动态分离器对粗煤粉进行分离。而其他磨煤机采用静态折向挡板进行分离。锅炉主要设计参数见表1。

表1 锅炉主要设计参数

2 减温水量过大

锅炉设计减温水量与实际减温水量见表2。

表2 锅炉设计减温水量与实际减温水量

从表2可见,在600MW负荷时,过热器设计减温水总量不到60t/h,而实际的减温水总量则达到了200t/h;再热器设计减温水量为0,而实际减温水量则达到了80t/h,均远大于设计值。减温水量过大不但会降低机组的经济性,还会对过再热器的金属壁温的安全性带来安全隐患。

3 原因分析

引起锅炉减温水量偏大的原因很多,着火延迟、受热面设计不合理以及燃烧器布置位置过高都可能导致减温水量偏大,本文重点对其原因进行分析。

3.1 各受热面换热比例失调

通过对实际运行中各参数与THA工况设计值的比较,并计算各受热面的吸热比例(见表3)。

表3 设计工况与实际运行状况的比较

通过表3不难发现,实际运行中的省煤器及水冷壁吸热量比例较THA设计工况约小5%,而过热器及再热器吸热比例上升。由于烟气的路径是从炉膛到烟道,水冷壁先于过热器及再热器吸热,因此,过再热器多吸收的热量是因为水冷壁吸热不足所致。

由于省煤器所占吸热比例份额较小,因此减温水量偏高主要是水冷壁吸热量不足引起。

3.2 炉膛内的传热理论

在炉膛内,燃烧与传热过程同时进行,燃烧产生的高温烟气和火焰向炉内水冷壁受热面的换热主要是辐射传热,对流传热较小暂不考虑。

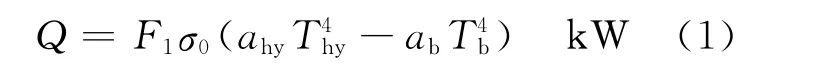

炉内传热是指火焰及热烟气与炉膛之间的辐射换热,根据斯蒂芬—玻尔兹曼定律,总的辐射换热量为[2]:

式中ahy——火焰黑度;ab——炉壁黑度;F——炉壁面积,m2;σ0——绝对黑体的辐射常数;Thy——火焰的平均绝对温度,K;Tb——炉壁的绝对温度,K。

通过式(1)可知,炉膛换热量由火焰黑度ahy、炉壁黑度ab、火焰的平均绝对温度Thy、炉壁的绝对温度Tb以及炉壁面积F共同决定。因此,要分析炉膛换热量偏小的原因,需要分析上述5个变量。

3.2.1 炉壁绝对温度Tb及炉壁黑度ab

炉壁绝对温度Tb是锅炉所有水冷壁向火面温度的加权平均值,而各个点的壁温则和该处水冷壁管内工质温度变化一致,考虑到管壁的厚度以及热差形成热流密度,管壁温度略微高于的管内工质温度。因此,在锅炉设计与实际运行时的炉壁绝对温度Tb偏差不会太大,可以忽略对炉膛换热量偏小的影响。

炉壁黑度ab主要受水冷壁材质以及表面沾污结焦的影响。水冷壁材质一定的情况下,理论上炉壁黑度ab变化不大,在一定程度上可以把炉壁黑度ab当做一个定值。而表面沾污结焦后,炉壁黑度ab有一定变化,考虑到该锅炉结焦情况十分轻微,以及吹灰较为频繁,并且该锅炉大修后炉壁清洁状况较好的情况下减温水量依旧偏高,因此,也能够排除炉壁黑度ab作为炉膛换热量偏小的因素。

3.2.2 火焰黑度

火焰黑度ahy是用以表征火焰辐射能力的。影响固体燃料火焰黑度的主要是三原子气体(CO2、SO2、H2O 等)、焦炭粒子和灰粒子。三原子气体在高温下辐射波长均小于0.1μm,是不发光性火焰;高温焦炭粒子可使火焰具有发光性,是固体燃料火焰的主要辐射介质,灰粒子也有一定的辐射能力,高温下的灰粒也可以使火焰发光。

火焰黑度ahy主要与火焰中成分、温度、压力关系较大,而炉膛压力可视为定值,而火焰中的成分与温度则与燃用的煤质关系较大。因此,在决定了燃用煤质后,很大程度上也就决定了火焰平均黑度ahy。一般来说,选用炉型及煤质后,火焰平均黑度变化不大。

3.2.3 火焰的平均绝对温度

火焰的平均温度反映了火焰中心的高度,火焰中心高度则直接影响水冷壁的吸热量,而火焰中心主要与两方面有关,一是燃烧器设计安装的相对位置,燃烧器安装的相对位置越高,火焰中心越朝上;二是煤粉着火燃烧的状况,着火燃烧越提前,火焰中心位置越靠下,也约有利于水冷壁的吸热。

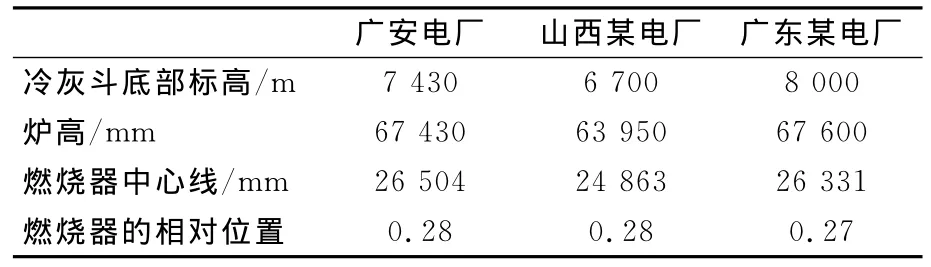

(1)燃烧器的相对位置

炉内火焰中心的高度,很大程度上取决于燃烧器安装的相对位置,如果燃烧器安装位置相对较高,火焰中心则会向上抬高,不利于水冷壁的吸热。因此,判断燃烧器的相对位置,用表示:

式中hmax——火焰温度最高处的温度,即从炉底或冷灰斗中心线平面到火焰中心的高度,一般来说,取中心燃烧器的标高位置;

hl——炉膛高度,即从冷灰斗中间平面到水平烟道上部的高度。

6号锅炉与山西某电厂1号炉、广东某电厂1号炉进行比较,结果见表4。

表4 不同电厂燃烧器的相对位置

由表4可见,上述3个电厂的600MW旋流对冲燃烧器布置的相对位置基本相同,因此,单从燃烧器布置的相对高度来看,广安电厂6号炉燃烧器位置还是合理的,因此说燃烧器的相对位置不是引起减温水量偏大的原因。

(2)燃烧的影响

火焰中心的高度除受燃烧器相对位置的影响之外,还和锅炉的燃烧方式关系密切,如煤粉细度,一二次风量、烟气卷吸量等相关。从燃烧理论来看,燃烧分为燃烧前的准备阶段、燃烧阶段以及燃尽阶段。

着火前的准备阶段就是吸热阶段,在此阶段内,煤粉气流被烟气不断加热,温度逐渐升高,直至达到煤粉的着火点。煤粉着火以后进入燃烧阶段。该阶段是一个强烈的放热阶段,燃尽阶段是燃烧过程的继续。

对于上述燃烧的3个阶段,煤粉气流喷入炉膛以后,从燃烧器出口至炉膛出口,沿火焰行程可以分为3个区域:着火区、燃烧区与燃尽区,其中前两个区域较短,而燃尽区较长。从燃烧及传热理论可知,要想减小减温水量,需增加炉膛吸热量,在现有条件下,只有通过强化燃烧,缩短燃烧前的准备时间,使煤粉进入炉膛后快速着火,以达到降低火焰中心的目的[3]。

在600MW负荷时,通过提高磨煤机出口风温、增加一次风浓度、降低一次风风速以及降低煤粉细度等试验,具体措施为:

1)将磨煤机出口风温提高。由初始的70~80℃提高至90℃,提高一次风粉温温度后,能够对煤粉的预热提供能量[4]。

2)关小各台磨容量风的开度。初始各台磨容量风开度均是100%,通过观察磨煤机电流及进出口压力,保证不堵磨的情况下,适当减少一次风量,以保证煤粉的浓度以及减小进入炉膛的初速度。

3)降低煤粉细度。调整磨煤机出口动态分离器转速或磨煤机出口折向挡板,将煤粉的R90从35%降至20%左右。

4)调节内二次风风量,增加燃烧器出口的烟气卷吸量,以缩短煤粉的着火时间。

通过上述强化燃烧的相关试验,过热器减温水量下降约10~20t/h,再热器减温水量下降约5~10t/h。说明通过强化燃烧以后,火焰中心略有下降,但不能从根本上解决问题。

考虑到实际燃烧的煤质与设计煤种差异较大,且煤质是对燃烧最重要的影响因素,因此,对6台磨煤机全烧烟煤(平时掺烧贫煤)进行试验,以测试燃用较高挥发分的煤质,能保证煤粉快速着火及燃烧的情况下,锅炉减温水量的变化,并与燃用掺陪煤质(简称配煤)的减温水量进行比较。如图1所示。

图1 不同煤种的减温水量

通过对配煤与烟煤减温水量的统计比较,从图1可见,下四台磨煤机全烧烟煤的情况下,过热器减温水量减小约30t/h,再热器减温水量减少约15t/h。约在以前的减温水量基础上,减少了20%左右。

3.2.4 炉壁面积

炉壁面积是直接影响炉膛换热量的重要因素。炉壁面积与锅炉的长度、宽度、高度、冷灰斗布置型式、屛过布置型式以及卫燃带等关系密切。通过计算,6号锅炉与山西某电厂1号炉、广东某电厂1号炉炉膛的有限容积如表5所示。

表5 不同电厂炉膛有限容积比较

由表5可见,广安电厂6号锅炉的炉膛有限容积明显偏小,这反映出了炉壁面积设计偏小。

通过对炉膛换热公式各个参数的分析,得知本炉型减温水偏大的直接原因是锅炉炉膛吸热量的不足所致,而炉膛吸热量不够是炉膛水冷壁面积偏小与燃烧推迟共同引起的。因此,通过改变受热面的比例(尤其是增加水冷壁的面积)是解决减温水量偏高的较为有效的方法。

4 解决方案

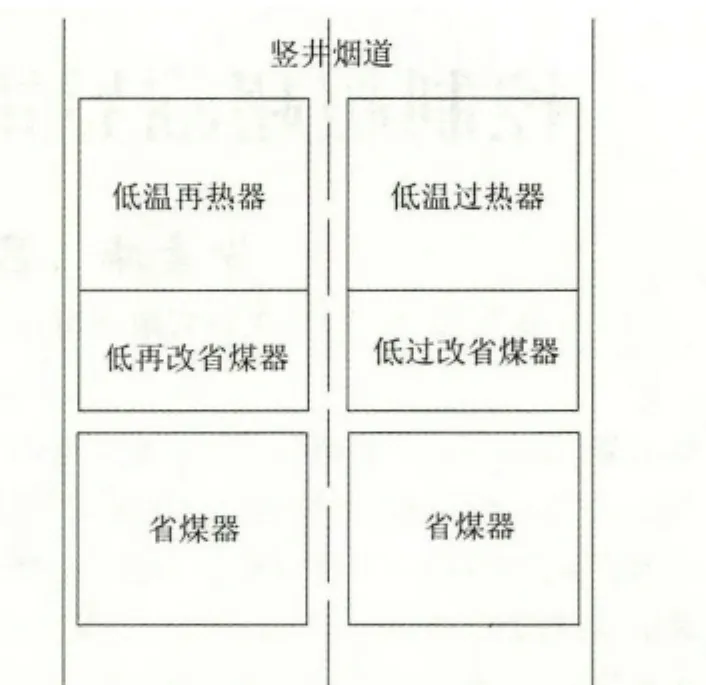

通过前文分析,过再热器减温水量过大的原因是锅炉水冷壁(含省煤器)换热比例设计偏小。由于增加水冷壁吸热面积的可行性不大,因此,可以通过减小低温过热器和低温再热器的面积、增加省煤器的面积,达到重新调整各受热面换热比例的目的。如图2所示

图2 改造方案思路

由于省煤器本身所占的换热比例不大(一般不大于5%),所以通过增加省煤器的面积虽能较大幅度的降低减温水量,但还是难以完全达到设计水平。此外,增加省煤器面积后,水冷壁入口工质的欠焓减少,水冷壁的安全性也要加以考虑。

5 结语

(1)四川广安6号锅炉过再热器减温水量过大的主要原因是由于水冷壁(含省煤器)受热面设计偏小所致。

(2)实际燃用煤质偏差及运行方式不合理进一步加大了减温水量。

(3)通过将部分低温再热器及低温过热器改造成省煤器是较为切实可行的方案。

[1] 林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[2] 丁立新.电厂锅炉原理[M].北京:中国电力出版社,2006.

[3] 高正阳,崔伟春,杨毅栎,等.火焰中心高度对W型火焰锅炉燃烧影响的数值模拟研究[J].热力发电,2009(11),23-27.GAO Zheng-yang,CUI Wei-chun,YANG Yi-li,et al.Study on numerical simulation concerning influence of flame centre height upon combustion in W-shaped flame boiler[J].Thermal Power Generation,2009,38(11).

[4] 程智海.w火焰锅炉的燃烧调整[J].动力工程,2009(2):129-133.CHENG Zhi-hai,JIN Xin,ZHANG Fu-xiang,et al.Combustion adjusting of W flame boilers[J].Power Engineering,2009,29(2).