螺旋离心式喷嘴内部流动过程数值仿真研究

2015-12-16吴高杨聂万胜

吴高杨,郑 刚,聂万胜,乔 野

(装备学院,北京101416)

0 引言

燃油喷注雾化是液体火箭发动机以及航空发动机等液体化学动力系统燃烧过程中的重要环节之一,其雾化效果的好坏对发动机燃烧性能及稳定性有着直接影响。目前,机械压力离心式喷嘴由于其结构简单,且具有良好的雾化性能而得到广泛运用。

国内外对单组元离心式喷嘴做了大量的试验研究。文献 [1]通过对气液同轴离心式喷嘴的试验研究发现,气液动量通量比与韦伯数 (We)对喷嘴雾化特性影响较大。文献 [2]通过试验研究了韦伯数 (We)及环境气体密度对旋转液膜的影响,发现液膜破碎长度随着韦伯数 (We)及环境气体密度的增大而减小。文献 [3]通过试验对比研究了气液同轴离心式喷嘴和气液同轴直流式喷嘴,结果发现在相同条件下前者的雾化效果优于后者。相比于试验研究,计算流体力学在这一领域的运用起步较晚,但却具有较大的发展潜力及空间。目前,基于VOF模型的界面追踪法是喷嘴雾化数值仿真研究中采用的主要方法[4]。文献[5]对Flux-corrected transport,lagrangian PLIC,CICSAM及intergamma scheme四种界面重构技术作了比较分析。文献 [6]采用VOF模型数值仿真了离心式喷嘴在不同压降下的内部流动过程,仿真与试验结果吻合较好,并证明仿真结果优于经验公式。文献 [7]同样基于VOF模型数值仿真研究了典型离心式喷嘴内部流动特性以及喷嘴结构对出口液膜的影响。

目前,离心式喷嘴的试验与仿真研究大多集中于典型的切向入口离心式喷嘴,对螺旋离心式喷嘴研究相对较少,其内部流动特性尚不明确。本文基于VOF模型对螺旋离心式喷嘴进行了三维全尺寸数值仿真研究,分析了液相填充喷嘴内部的过程,目的在于揭示螺旋离心式喷嘴内部流动特性,为改进该类喷嘴结构设计提供参考。

1 数学模型

1.1 流动控制方程

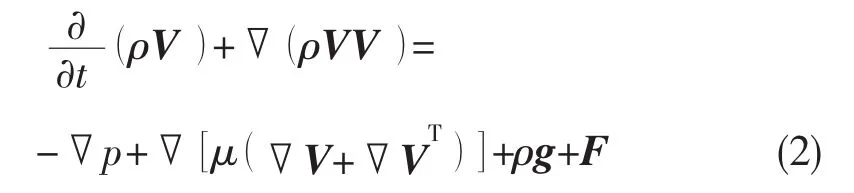

在本文研究中以水和空气为模拟工质,空气的速度远小于声速,水和空气均可以按不可压流体处理。则流动控制方程可以简化为如下形式:

质量守恒方程

动量方程

式中:V为速度矢量;g为体积力;p为压力。动量方程通过动力粘度μ与密度ρ与体积分数相关联。

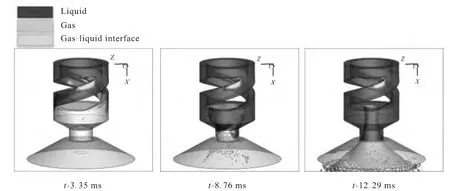

1.2 VOF控制方程

VOF模型的核心思想就是定义一个标量函数来表征第二相流体在网格计算域中所占的体积比。VOF模型中只能包含一种可压缩流体,且第一相的密度比第二相小。在本文研究中将空气定义为第一相,水为第二相。当h=0时表示网格中全为空气,当h=1时表示网格中全为水,当h介于0和1之间时表示网格中为水和空气的混合物。模型控制方程如下:

由于本文研究不考虑流体的可压缩性,则方程 (3)可以简写为:

1.3 计算模型建立及求解

1.3.1 模型建立

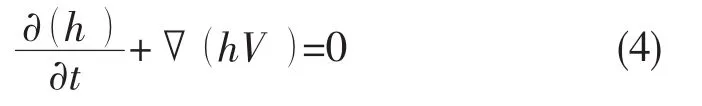

由于CATIA软件在三维建模方面具有优势,本文采用CATIA软件建立计算流场模型,并将模型导入ANSYS ICEM软件中划分网格,喷嘴结构简图见图1。计算域全采用结构网格,在螺旋槽上下联接区域运用Y型网格剖分方式进行处理。

1.3.2 求解控制

以水和空气为模拟工质,采用常温常压下的物性参数。

喷嘴模型上端面为入口,水的入口流量为0.156 kg/s。

模型下端面设为压力出口边界,压力设置为一个大气压,即常压环境下。其余面均设为壁面,并采用标准壁面函数。

图1 螺旋离心式喷嘴结构Fig.1 Sketch of screw centrifugal nozzle structure

2 结果分析

2.1 液相填充喷嘴内部过程

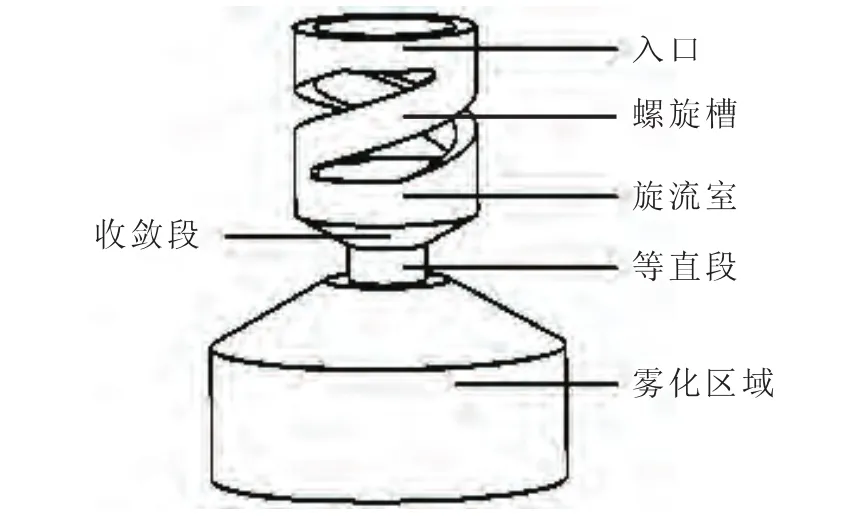

从图2(t=3.35 ms)中可以看出,液相进入螺旋槽后,在螺旋槽与入口段相交为锐角的两处均形成了气穴,气穴随着填充液体的增加而逐渐减小。这说明在整个填充过程中,螺旋槽内部一直存在气液混合流动。液体进入旋流腔后,由于同时存在三个方向的速度,液体沿着壁面快速向下流动,同时填充旋流腔和收敛段,并在旋流腔与收敛段中心区形成气核。由图2(t=8.76 ms)可知,在旋流腔与收敛段内气核尚未稳定,气液交界面褶皱明显时,高速旋转的部分液体已经进入等直段形成不规则的液膜,并在出口区域破碎成液滴。从图2(t=12.29 ms)可知,当喷嘴内部流动趋于稳定后,喷嘴中心区形成了稳定的气核,气液交界面不是规则的圆柱面,其中部稍有收缩,类似于瓶颈构型。喷嘴出口处形成了完整且规则的液膜,液膜锥角约为99.6°。

图2 液体填充喷嘴过程Fig.2 Process of liquid phase filling into nozzle

液相完成喷嘴内部填充后,其在螺旋槽下端旋流区域的分布如图3所示。由图可知,在旋流腔和收敛段,气核直径变化并不明显,通过仿真得到该区域气核平均直径约为5.55 mm。液膜厚度沿着轴向方向逐渐减小,出口处的液膜厚度为0.495 mm。

2.2 喷嘴内部流动分析

螺旋离心式喷嘴主要结构包括螺旋槽、旋流室、收敛段以及等直段四部分,每一部分流动特性对喷嘴雾化效果的影响均十分明显,因此,本节主要分析喷嘴各部分的流动特点。

图3 旋流区域液相分布Fig.3 Liquid phase distribution in vortex area

2.2.1 螺旋槽内部流场分析

螺旋槽是此类型喷嘴的核心结构,其主要作用是为液相提供周向初始速度,增大液相的角动量。由前面的分析可知,液相在填充螺旋槽中的过程中夹杂着气体沿着壁面流动,在流道内气液交界面的变化非常剧烈。图4给出了流动稳定时螺旋槽流道壁面的静压分布。从图中可知,螺旋槽与入口段的连接处存在低压区,两条流道的外壁面压力明显高于内侧壁面,且外壁面沿流道向下游方向所承受的压力增大,这主要是因为液相在螺旋槽螺旋流道的强制约束下改变流动方向,致使流道外侧压力升高,内侧压力偏低,在内外压力差的作用下,流体由外壁面流向内壁面。由仿真结果可知螺旋槽入口平均总压为0.546 MPa,出口平均总压为0.466 MPa,螺旋槽段总压损失为0.08 MPa,约占整个喷嘴总压损失的20.56%。

图4 喷嘴壁面压力分布Fig.4 Pressure distribution in wall of nozzle

2.2.2 旋流区域各部分流场分析

螺旋离心式喷嘴的旋流室、收敛段以及等直段内的流动以旋转流动为主,此处将其统称为旋流区域。本小节依次分析了整个旋流区域轴向速度、压力分布以及旋流区域内各部分的流动特性。

1)旋流区域轴向压力速度变化

图5给出了旋流区域液相轴向速度、切向速度、总压和静压沿轴向的分布情况。由图可知,液相的轴向速度在整个旋流区域内沿轴向增加,在收敛段变化最大,其次是等直段。由前文的分析可知,旋流区域内液相的流通截面积在逐步缩小,收敛段与等直段液相流通截面积变化相对较大,所以在保证流量守恒的前提下,轴向速度必然会增加。液相的切向速度在轴向有小幅度的波动,但总趋势减小。旋流区域内收敛段的总压损失最大,约为0.268 MPa,等直段总压损失约为0.037 MPa,分别占喷嘴总压损失的68.9%和9.5%。

图5 旋流区域轴向速度与压力分布Fig.5 Axial velocity and pressure distribution in vortex area

2)旋流腔内部流动分析

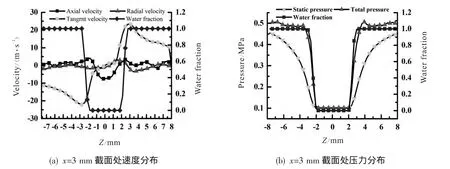

为了分析旋流腔内部的速度分布,以x=3 mm的横截面为例,图6(a)给出了该截面中心z方向的速度分布。从图中可知,旋流腔内部液相最大切向速度为23.3 m/s,位于气液交界面附近,切向速度明显大于轴向与径向速度。气相在气液交界面附近轴向速度为正值,在气相中心区域存在负值,说明气相在交界面附近向下流动,而在中心区域向上流动,中心处速度达到最大值7.59 m/s,由切向速度可知气相还随着液相做旋转运动。

旋流腔在x=3 mm截面处的压力分布状况如图6(b)所示。由图中可知,总压在液相区域和气相区域的变化均不明显,在径向流动损失不大。静压在液相区域的变化较大,壁面处最大静压为0.44 MPa,气液交界面处静压最小为0.101 MPa,压差为0.339 MPa,该压差为液体的旋转流动提供了向心力。

图6 旋流室内速度、压力分布Fig.6 Velocity and pressure distribution in swirl chamber

3)收敛段内部流场分析

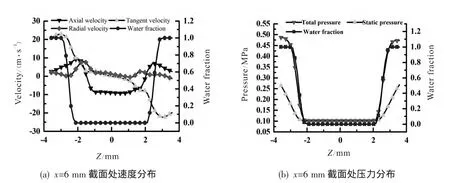

喷嘴收敛段横截面的速度分布如图7(a)所示。由图可知,轴向最大速度为9.35 m/s,相对于上述旋流腔截面处最大速度有所增加。这主要是因为在收敛段横截面面积减小致使轴向速度增加。由图7(b)可知,该截面处液相区域的压力差为0.168 MPa,最大切向速度为22.9 m/s,相对于旋流腔均明显减小。这是由于液相从旋流腔到收敛段过程中的流动损失造成液相切向速度降低,从而致使液相区域压力差降低。

图7 收敛段内速度、压力分布Fig.7 Velocity and pressure distribution in convergent section

4)等直段内部流场分析

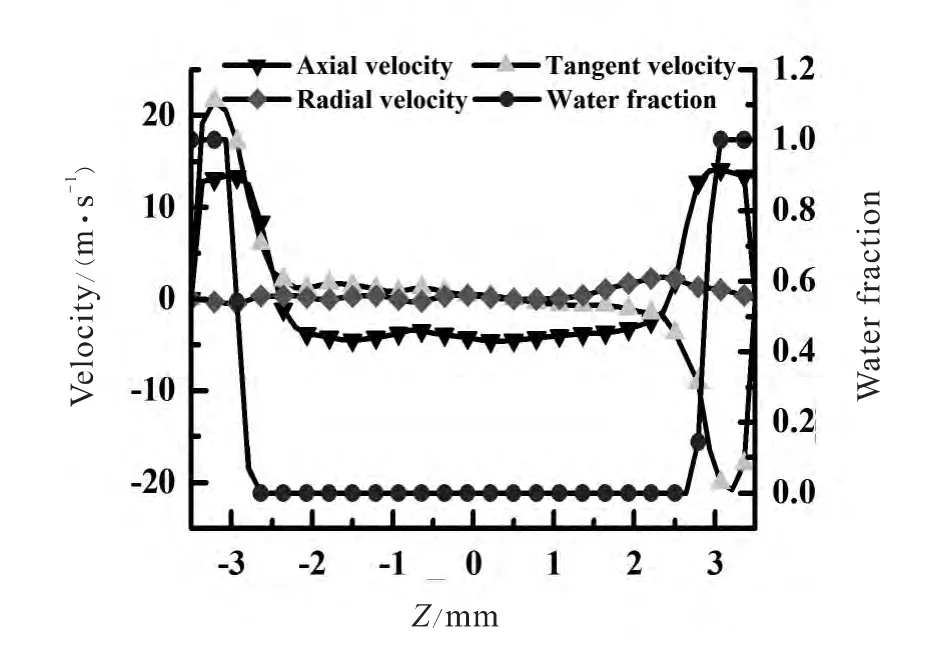

图8与图9分别给出了等直段内x=9 mm截面处以及液膜中心处沿轴向的三维速度分布。液相轴向速度在等直段内因为液膜厚度变薄而增加,气液两相的速度在径向均趋于0,此处的流动以轴向和周向的螺旋运动为主。喷嘴出口处液膜中心的轴向与切向速度分别为15.843 m/s和20.939 m/s。

3 结论

采用两相流界面追踪法 (VOF)全尺寸模拟了螺旋离心式喷嘴的内部流动过程,分析了初始阶段液相填充喷嘴的过程,以及喷嘴各个部分的流场特性,对螺旋离心式喷嘴的内部流动有了比较清晰的认识。结论如下:

1)液相对喷嘴内部的填充过程是流场变化剧烈的非稳态过程。液相进入螺旋槽后,在螺旋槽与入口连接处有气穴形成,气穴随着液相进入而减小。

图8 等直段内X=9 mm截面处速度分布Fig.8 Velocity distribution in cylindrical section(X=9 mm)

图9 等直段内液相速度分布Fig.9 Velocity distribution of liquid phase in cylindrical section

2)喷嘴内部流动稳定后在旋流腔及收敛段形成直径约为5.55 mm的气核,气核直径在等直段逐渐增加,出口处液膜厚度为0.495 mm。

3)喷嘴各部分均有总压损失,收敛段的损失最大,约为全部总压损失的68.9%,对喷嘴的流动特性影响最为明显。

4)旋流区域内液相最大切向速度位于气液交界面附近,并沿轴向减小;轴向速度沿轴向增大,且在收敛段梯度最大。等直段内液膜厚度急剧减小,液相主要做螺旋运动。

[1]KALITAN D M,SALGUES D.Experiment liquid rocket swirl coaxial injector study using non-intrusive optical techniques,AIAA 2005-4299[R].USA:AIAA 2005.

[2]DONJUN K.Effect of ambient gas density on spray characteristics of swirling liquid sheets[J].Journal of Propulsion and power,2007,23(3):603-611.

[3]田章福,吴继平,陶玉静,等.气液同轴式喷嘴雾化特性的试验[J].国防科技大学学报,2006,28(4):10-13.

[4]赵大勇,李伟仲.VOF方法中几种界面重构技术的比较[J].热科学技术,2003,2(4):318-323.

[5]GOPALA V R.Volume of fluids methods for immisciblefluidandfree-surfaceflows[J].ChemicalEngineeringJournal,2008,141(1-3):204-221.

[6]岳明,徐航,杨茂林.离心式喷嘴内气液两相流动的数值模拟[J].工程热物理学报,2003,24(5):888-890.

[7]刘娟,李清廉,王振国.基于VOF方法模拟离心式喷嘴内部流动过程[J].航空动力学报,2011,26(9):1986-1994.

[8]宋大亮,周立新,陈建华.离心式喷嘴全流场数值模拟[J].火箭推进,2011,37(5):36-40.

[9]王国辉,蔡体敏,何国强,等.一种旋流式喷嘴的实验和数值研究[J].推进技术,2003,24(1):28-32.

[10]IBBRAHIM A A,JOG M A.Nonlinear breakup model for a liquid sheet emanating from a pressure-swirl atomizer[J].Journal of Engineering for Gas Turbines and Power,2007,129(4):945-953.

[11]ALHENDAL Y.VOF simulation of marangoni flow gas bubbles in 2D-axisymmetric column[J].Procedia Computer Science,2010,1(1):673-680.

[12]DATTA A,SO S K.Numerical prediction of air core diameter,coefficient of discharge and spray cone angle of a swirl spray pressure nozzle[J].International Journal of Heat and Fluid Flow,2000,4(21):412-419.

[13]BALASUBRAMANYAM M S,CHEN C P.Numerical design studieson internalflow characteristicsof LOX/CH4swirl injector,AIAA 2009-5040[R].USA:AIAA,2009.