CAE技术在大型铸钢件铸造缺陷预测和控制中的应用

2015-12-14郑建斌李章新王火生

郑建斌,李章新,王火生,张 祥

(1.福建兴航机械铸造有限公司,福建长乐350203;2.福建工程学院,福建闽侯350118)

CAE技术在大型铸钢件铸造缺陷预测和控制中的应用

郑建斌1,李章新1,王火生2,张祥1

(1.福建兴航机械铸造有限公司,福建长乐350203;2.福建工程学院,福建闽侯350118)

针对大型铸钢件冷型,运用Flow3D软件辅助进行铸造工艺设计,通过数值模拟分析了金属液的充填过程、加冷铁前后的凝固过程,预测可能产生的缺陷。结果表明,采用三层式横浇道的开放式浇注系统可以保证金属液充型过程平稳,氧化物分布在明冒口处,不会在铸件内部产生氧化物夹杂;没有加冷铁时,整个铸件基本同时凝固,在铸件内部存在比较严重的疏松,而缩孔则集中在明冒口处;在铸型底部放置外冷铁,可以有效促进铸件底部的冷却,形成一个自下而上的温度差,实现铸件的顺序凝固,消除了疏松缺陷。

大型铸件;冷型;数值模拟;铸造工艺

1 零件结构分析与铸造工艺设计

图1为铸钢件零件图,材质为ZG230-450,该零件为圆管式,长度3 655mm,最大外径1 410mm,内孔直径415mm,最大壁厚约500mm,质量约23 t.由于零件尺寸较大,壁厚也较大,容易形成缩孔疏松等铸造缺陷。

图1 零件图

根据零件结构,采用卧式浇注,铸造工艺如图2所示。浇注系统为开放式,分别在制件两侧开设浇注系统。直流道截面积为80mm,下设三层横浇道,截面积均为80mm,第一层横浇道设4个内浇口,第二层和第三层设2个内浇口,截面积均为80mm.同时,在制件顶部设2个明冒口。

图2 铸造工艺图

2 充填过程与凝固过程分析

数值模拟采用Flow-3D软件,该软件运用自由液面追踪技术,即VOF算法,当流体分裂或聚合时,流体表面会自动出现、溶合或消失,因此适合计算铸造时液态金属流动状态。该软件已被广泛应用于各种金属材料的铸造成型,尤其广泛应用于浇注系统的优化设计。

2.1金属液充填过程

设金属液在直浇道入口处的速度为2m/s,充填过程的数值分析结果如图3所示,可以看出,由于采用开放式浇注系统,流道在充填过程中没有太大阻力,可以较平稳地进入型腔中,由于重力加速作用,流体流速不断加快,根据伯努力原理,金属液流束的截面积会缩小,从而导致流道没有被金属液充满。金属液从底部向顶部平稳上升,至214 s时完成浇注过程。

图3 金属液充填过程数值分析结果(温度单位:K)

高温金属液在充填过程中由于与空气接触会产生氧化物,该制件由于充填过程平稳,有利于这些氧化物的上浮。图4为氧化物的分布位置,可以看出,最终的氧化物主要分布在冒口处,因此不会对制件的质量产生影响。

图4 氧化物分布

2.2金属液凝固过程

金属液充满型腔后,冷却凝固过程如图5所示,可以看出,由于铸件是端部和中心位置壁厚较小,冷却速率较快,因此首先凝固(如图5(c))。明冒口位置最后凝固(如图5(d)),这可以充分发挥明冒口的补缩作用。

图5 金属液凝固过程(无冷铁)

凝固结束后,缩孔疏松位置如图6所示,可以看出,在明冒口处出现了比较大的缩孔,且缩孔的深度较大,已经无法满足该位置零件的壁厚要求,因此在凝固过程中需要在明冒口处进行二次浇注。而在零件底部,沿壁厚方向存在比较大面积的疏松,这将会影响铸件的质量,可以通过在底部增设冷铁,消除疏松。

图6 凝固后的缩孔疏松分布(无冷铁)

3 加入冷铁后凝固过程分析

为消除图6所示的疏松缺陷,在铸件底部放置外冷铁,如图7所示。沿截面方向,冷铁覆盖1/4周长,以加强底部的冷却,达到由底部至顶部的顺序凝固效果,从而促进顶部液态金属对底部的补缩作用。

图7 冷铁放置位置

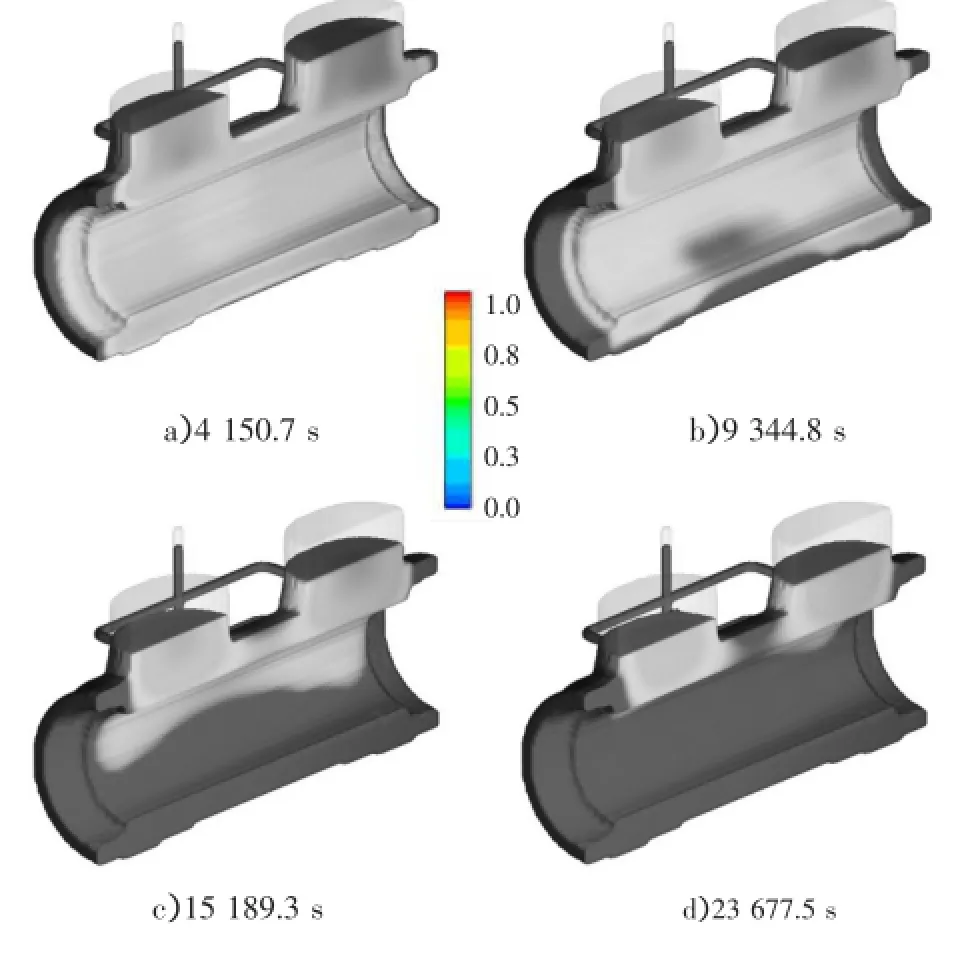

安放冷铁后的凝固过程如图8所示,可以看出,此时金属的凝固是从铸件两端和底部开始,再逐渐向顶部凝固(如图8b)、c)),达到了顺序凝固的效果。最终疏松位置如图9,可以看出,在铸件内孔下部的表面分布着少量疏松,这可以通过内孔表面机械加工去除。

为进一步说明安放冷铁后对凝固顺序的影响,取制件中部的三个点A、B、C(如图7所示),比较其放置冷铁前后的温度变化,结果如图10.可以看出,A点和B点加冷铁后的降温速率明显较无冷铁时快,且A点的降温速率较B点快,冷铁对C点的影响很小。从时间看,无冷铁时,从浇注到凝固完成,A、B、C三点的温度差别都不大。加冷铁后,随着凝固时间的延长,A、B、C三点温度差逐渐扩大,在7.5 h,A点与B点的温差为259℃,B点与C点温差为137℃.在16.4 h,A点与B点的温差为230℃,B点与C点温度为195℃.这充分表明,加冷铁后,越靠近铸件底部,冷却速度越快,而顶部温度基本恒定,从而形成了一个自下而上的温度差,有力促进了顺序凝固。

图8 金属液凝固过程(加冷铁)

图9 凝固后的缩孔疏松分布(加冷铁)

图10 铸件中部A、B、C点(如图7)在加冷铁前后的冷却速度比较

4 结论

1)采用三层式横浇道的开放式浇注系统可以保证金属液充型过程平稳,实现由底自顶顺序充填,保证氧化物分布在明冒口处,不会在铸件内部产生氧化物夹杂;

2)没有加冷铁时,由于铸件壁厚较大,整个铸件基本同时凝固,在铸件内部存在比较严重的疏松。而缩孔则集中在明冒口处,通过补浇金属液,可以防止缩孔对铸件本体的影响;

3)在铸型底部放置外冷铁,可以有效促进铸件底部的冷却,形成一个自下而上的温度差,实现铸件的顺序凝固,消除了疏松缺陷。

[1]黄天佑,刘小刚,康进武,等.我国大型铸钢件生产的现状与关键技术[J].铸造,2007(9):899-904.

[2]钱怡君,程兆虎,于浩.数值模拟在铸造中的应用进展[J].精密成形工程,2012(4):39-43.

[3]杨弋涛,陈萌,邵光杰.铸造模拟在大型复杂铸铁件上的实用研究[J].铸造,2005(3):265-267.

[4]史艳国,刘振华,张庆玲,等.大型铸钢件冒口设计及其凝固过程模拟[J].中国科技论文,2013(8):787-791.

[5]米国发,管红艳,王有超,等.大型铸钢圆筒件的铸造工艺模拟与优化[J].热加工工艺,2010,21:52-54.

App lication of CAE Technology in Prediction and Control of Cast Defects for Large Cast Steel Part

ZHENG Jian-bin1,LIZhang-xin1,WANG Huo-sheng2,ZHANG Xiang1

(1.Fujian Xinghang Machinery Casting CO.LTD.,Changle Fujian 350203,China;2.Fujian University of Technology,Minhou Fujian 350118,China)

Flow3D software was used to assist the casting process design of large cast steel part cold type.The filling and solidification process with or without chilled iron were analyzed and the cast defects were predicted.The results showthat molten metal filled cavity steadily with an open gating system which consist of three layers runner system and surface defect distributed in riser.Casting cooled simultaneously without chilled iron,micro-porosity distribute in part badly and macro-porosity concentrate in riser.Casting solidification developed form bottom with chilled iron fixed under the cavity which created temperature difference between the up and down partof casting,thatwas favor to directional solidification andmicro-porosity elimation.

large casting,cold type,numerical simulation,casting process大型铸钢件多数是单件或小批量生产,单件生产成本投入大,如何保证铸件的100%成品率是降低企业生产成本的关键,传统的反复试错法已不适合这类产品的生产[1,2]。本企业长期致力于20 t~100 t大型铸钢件的生产,如何运用有效的技术手段辅助开展铸件的铸造工艺设计是近年来努力的方向,采用铸造CAE技术进行铸造缺陷预测,优化铸造工艺,已是大型铸件生产的必要手段[3-5]。在大型铸钢件开发中美国flowscience公司的flow3D CAE技术发挥了重要作用,本文以大型铸钢件冷型为例,介绍CAE技术在企业的应用效果。

TG245

A

1674-6694(2015)04-0045-03

10.16666/j.cnki.issn1004-6178.2015.04.017

2015-03-27

郑建斌(1968-),男,福建莆田人,学士,高级工程师,主要从事铸造技术管理工作。