大型内燃发动机主机架超长油管铸造方法

2015-12-14苏少静李玉叶

苏少静,李玉叶

(共享装备有限公司,宁夏银川750021)

·铸造工艺·

大型内燃发动机主机架超长油管铸造方法

苏少静1,李玉叶2

(共享装备有限公司,宁夏银川750021)

介绍了形成大型内燃发动机主机架超长油管的铸造方法,特别介绍了用镶铸金属管的铸造方法以及生产中的注意事项。采用镶铸金属管形成油管,需要从工艺上采取措施解决镶铸金属管受热膨胀弯曲变形的问题。

内燃发动机主机架;油管;镶铸金属管;弯曲变形

主机架作为内燃发动机的核心构件,结构复杂、内在质量及尺寸精度要求高。发动机在工作期间,所有部件润滑油从主机架上的主油管供给,主油管的质量将直接影响发动机的性能和寿命。

某二代内燃机车用发动机主机架材质QT400-18,轮廓尺寸3 915 mm×1 322 mm×1 289mm,单重7 402 kg(如图1).其主油管直径为90 mm,长3 699mm,要求进行30 min 10 kg水压测试无渗漏,油管弯曲变形≤3mm;油管部位不能有缩松、缩孔、夹砂、夹渣、粘砂等缺陷。

通过模拟仿真、试验验证,实现了采用镶铸金属管形成超长油管的成熟工艺批量供货,产品经装机测试,完全符合要求。

1 内燃机主机架主油管的成形方法

内燃机主机架主油管的形成一般有三种方法:机加工成形、砂芯成形、镶铸金属管成形。

图1 某二代内燃机车用发动机主机架

机加工成形即采用深孔钻的方法形成油管,具有油管表面质量及直线度较好,铸造操作过程简单等优点。但需要专门的机床,成本较高,且铸造将油管铸实,热节圆大,容易产生缩松缺陷。

砂芯成形即采用自硬树脂砂芯形成油管,具有成本较低,操作较简单等优点。但由于油管超长,制芯过程中砂芯在自重作用下容易弯曲、开裂,易有砂芯烧结、油管内壁不光滑等质量问题。油管砂芯仅靠两端支撑定位,浇注过程中容易上浮,造成部分油管壁薄甚至皮透。

镶铸金属管成形即预先在铸型中安放内径与油管内径一致的金属管形成油管。具有油管内壁光滑,无渗漏、粘砂、缩松,操作简单等优点。但金属管受热膨胀,容易产生弯曲,造成铸件报废。

通过对油管成形方法进行分析、模拟、试验,选择镶铸金属件形成油管的方法。

2 镶铸油管的制作

为防止镶铸金属管与铸件熔合不良,使用之前须清除钢管表面的氧化层和油污等,表面镀锡处理。

3 防止镶铸金属管弯曲变形的措施

3.1留设膨胀、伸长间隙

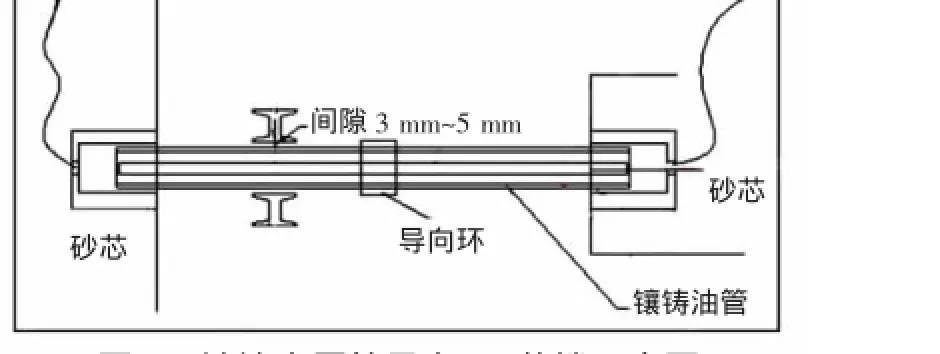

在浇注过程中,金属管在高温铁液中受热膨胀。如果镶铸金属管两端固定,油管将发生弯曲变形。通过前期试验,在油管两端预先设置可供油管伸长的空腔,即膨胀间隙,可以有效防止油管弯曲。另一方面,由于镶铸金属管较长,为了防止受热时变形的随意性,在镶铸金属管中间部位设置导向环,如图2所示,用于引导镶铸金属管受热时沿规定的方向伸长,其中导向环固定在砂芯上,且避开打孔的部位,且导向环与镶铸金属管之间留设1.5 mm的间隙,用于容纳镶铸金属管的受热膨胀。为了保证铸件最终的材质,现选择与主机架同材质的芯撑对镶铸金属管进行固定,即将多个芯撑对称并列的设置在镶铸金属管两侧,且芯撑与镶铸金属管之间留设3mm~5mm的间隙,用于容纳镶铸金属管的受热膨胀。如图2所示。

图2 镶铸金属管导向环、芯撑示意图

3.2芯撑的使用

为了防止镶铸金属管受铁水浮力作用产生变形,需要确保芯撑在型腔内铁液温度降低至固相线之前依然有足够的强度可以抵消来自铁水的浮力,同时还要保证芯撑与铸件本体之间融合良好,以防止装机运行时发生渗漏。

3.3排气散热

镶铸金属管填充物受热产生气体,必须采用可靠的方法导出,排放到大气中,来迅速降低镶铸金属管部位热量,减少膨胀变形。填充物必须具备化学成分稳定,不含金属矿物质,高温下不会发生复杂化学反应;同时具有高温发气量大的特点。通过试验采用纯净度在95%以上的干燥二氧化硅砂,并按砂重添加1.8%树脂的混合物作为填充物。镶铸金属管两端采用自硬树脂砂封堵,并设置可靠的排气通道与型外大气相通,以便树脂受热产生的气体迅速排入大气,快速散热。

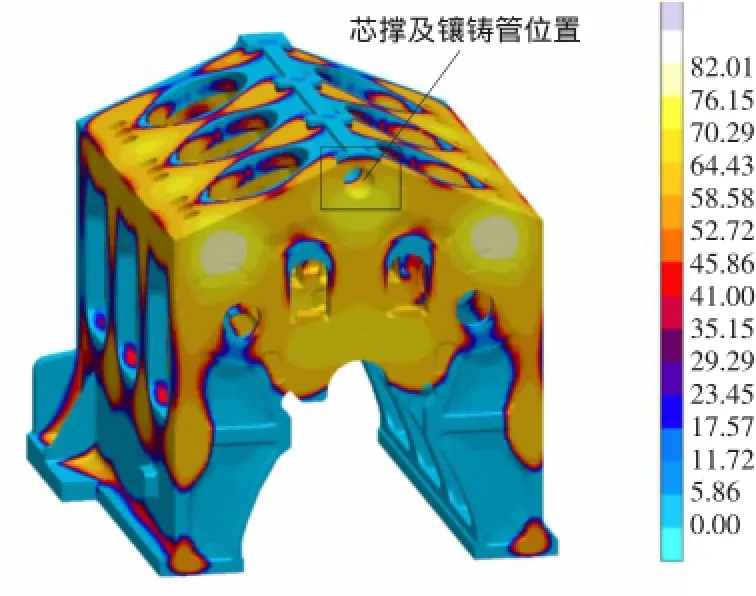

针对以上防止镶铸金属油管弯曲变形的措施,进行了浇注过程模拟,以验证生产实际情况,具体模拟结果如图3所示,其中浅灰色为液态金属区域,深灰色为金属液已凝固区域。由图3可知整个铸件的凝固符合设计需求,镶铸管及芯撑设计合理。

图3 芯撑模拟验证

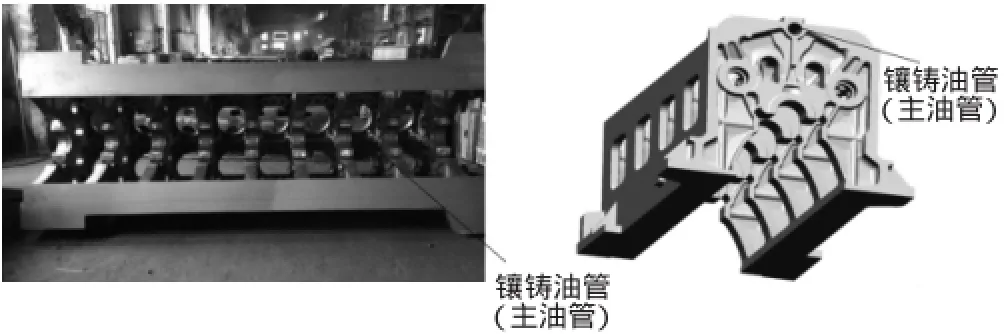

综上所述,采用镶铸金属管的方式成功地生产出了带有超长主油管的内燃机车用发动机主机架,如图4所示。

图4 内燃机车用发动机主机架

4 结束语

截止目前,我公司已成功交付主机架毛坯超过2 000 t,未发生镶铸金属管弯曲变形、粘砂、渗漏、熔合不良等缺陷,质量良好。

油管的成形方法需要根据具体产品、结构特点选择适宜的方法,任何成形方法都要进行分析、模拟、试验,并针对劣势采取可靠的工艺措施。采用镶铸金属管形成大型内燃机发动机铸件超长油管,需要可靠的措施解决好镶铸金属管受热弯曲变形问题,比如设置膨胀间隙等。另外,金属管本身的质量也很重要,需要制定检测标准。

[1]中国机械工程学会铸造分会.铸造手册(第5卷)铸造工艺[M].北京:机械工业出版社,2003:372.

[2]邹日容.大型船用柴油机缸套的细长孔铸造[J].中国铸造装备与技术,2003(5):22-23.

[3]魏东.主轴箱粗长主轴孔和细长轴孔的铸造[J].中国铸造装备与技术,2002(3):49.

Casting M ethod for Long Oil Pipe in Large Internal Combustion Engine M ain Frame SU Shao-jing,LIYu-ye

(KocelManufacture CO.LTD.,Yinchuan Ningxia 750021,China)

This paper introduces the castingmethod for the long oil pipe in the large internal combustion enginemain frame.For the long cast-in pipe,wemust solve the thermal expansion and bending deformation problems.

internal-combustion engine,oil pipe,cast-in pipe,bending deformation

TG24

A

1674-6694(2015)04-0011-02

10.16666/j.cnki.issn1004-6178.2015.04.005

2015-02-23

苏少静(1980-),男,学士,工程师,主要从事铸造新产品开发及技术质量管理工作,E-mail:shaojing.su@kocel.com