锥形辊斜轧穿孔过程温度场的研究

2015-12-14白丽杨李胜祗周志扬

白丽杨,李胜祗,周志扬

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.上海宝钢股份公司钢管厂,上海201900)

锥形辊斜轧穿孔过程温度场的研究

白丽杨1,李胜祗1,周志扬2

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.上海宝钢股份公司钢管厂,上海201900)

借助有限元软件MSC.SuperForm对锥形辊斜轧穿孔过程进行热力耦合仿真实验,研究穿孔过程中轧件和顶头的温度场,分析管坯合金含量、轧辊送进角对轧件和顶头温度场的影响,特别是对轧件温升的影响。结果表明:穿制不同合金含量的钢种时,在轧件纵剖面上温度分布形态不同,随合金含量的升高,变形区金属的最高温度由中间层向外表层靠近;随着管坯合金含量与送进角的增大,变形区金属温升增大,穿制高合金钢管坯时温升可达350℃以上,因此,在穿制高合金钢管坯时温升是应考虑的重要因素。

锥形辊穿孔;温度场;钢种;送进角;热力耦合分析

无缝管斜轧穿孔工艺中,合理的开穿温度是穿制优质毛管的重要条件,而穿孔过程中金属的温升是制定管坯开穿温度的重要依据之一。变形温度影响金属的塑性和流动行为,从而影响其变形分布形态[1],因此,斜轧穿孔过程中金属和顶头的温升也是毛管缺陷成因分析、顶头失效分析的依据,研究斜轧穿孔温度场具有重要意义。

然而,在斜轧穿孔过程中,轧件的温度变化及分布很复杂,金属温升的计算十分困难,并且很难对其进行准确测量。近年来,许多学者利用有限元方法模拟了锥形辊斜轧穿孔过程[2-5],对锥形辊穿孔过程中力能参数的影响因素进行了研究。且部分学者对斜轧穿孔过程的温度场进行了研究,如,Nobuhiko等[6]认为,轧件的温度会随着变形速度的变化而变化;李胜祗等[7]认为塑性变形的热效应以及与环境之间的热传递会影响轧件的温度分布;谢玲玲等[8]应用有限元方法分析得出轧件和顶头的最高温度,但是忽略了轧件与变形工具及周围环境之间的热传导;陆璐等[9]用有限元的方法分析了斜轧穿孔过程中轧件的内外表面温度的变化,但是忽略了顶头温度场与轧件温度场的相互影响,且未涉及到穿孔温升的大小。鉴于此,笔者利用有限元模拟的方法,考虑穿孔过程中的热力学现象,将顶头作为传热的变形工具处理,研究斜轧穿孔过程中不同因素对温度场的影响规律。

1 模型的建立

1.1 孔型构成

锥形辊穿孔孔型由内外变形工具即轧辊、导盘、顶头等构成,各变形工具的位置如图1。

穿孔工艺参数取自国内某厂穿孔机,变形工具的主要尺寸、转速分别见表1,2,顶头直径为136 mm,对应于轧辊送进角α=8°~12°,顶头锥角βp=2.6°~2.8°。穿孔调整参数见表3。

表1 穿孔轧辊参数Tab.1 Technological parameters of piercer

表2 穿孔顶头和导盘参数Tab.2 Parameters of plug and guide disc

表3 穿孔调整参数Tab.3 Adjusting parameters of piercing

1.2 坯料尺寸、材质及单元划分

圆坯直径Φ178 mm,穿制毛管规格Φ184 mm× 14 mm。模型中管坯长度选取600 mm,兼顾两方面的要求,一是轧件能充满变形区并建立稳定轧制状态,二是缩短计算时间。将管坯离散分为9 450个单元,横截面上189个单元,长度方向50个单元,如图2。在模拟中,使用网格再造技术。

1)考虑钢种的影响因素

为探究坯料合金含量对温度场的影响,选取合金含量不同的坯料钢种C22(w(Cr)≤0.4%,w(Ni)≤0.4%),S-13Cr(w(Cr)=13%~14%,w(Ni)=4%~5%)和X12CrNi18-8(w(Cr)=17%~19%,w(Ni)=8%~10%)。温度为1 100℃,变形速率8 s-1时3种钢坯的流变应力如图3。由图3可知,合金含量逐渐升高,流变应力(变形抗力)逐渐增大。穿孔轧辊参数如表1,轧辊送进角α=12°,根据表2,3选取顶头参数及穿孔工艺参数建立3个锥形辊斜轧穿孔模型。

2)考虑送进角的影响因素

为方便计算,考虑送进角因素时,选取较易计算的C22钢种作为坯料,送进角分别设为8°,10°和12°。穿孔轧辊参数如表1,根据表2,3分别选取不同送进角对应的顶头参数及穿孔工艺参数建立3个锥形辊斜轧穿孔模型。

1.3 顶头材质及单元划分

为使实验模拟更接近真实穿孔过程,将顶头作为可变形工具处理,考虑顶头与轧件温度场的相互影响。顶头的工作环境恶劣,材质一般应为耐高温且具有高强度的钢种,选择的顶头材质为X54NiCrMoW4,将顶头离散为3 924个单元,如图4。

1.4 初始条件和边界条件

将轧辊、导盘和顶杆视为恒温刚形体,轧辊和导盘的温度设为150℃,顶杆的温度设为90℃;开穿时管坯温度均匀,C22的开穿温度为1 200℃,S-13Cr和X12CrNi18-8的开穿温度为1 150℃;顶头的初始温度设为25℃。

1)位移边界条件

斜轧穿孔过程中,顶头在轴向(轧件前进方向)由顶杆支撑而固定,但可随轧件自由旋转,所以顶头前端中心节点的径向位移为零,即Ux=Uy=0,顶头轧制方向位移Uz=0。

2)界面摩擦

本模型摩擦类型选用剪切摩擦,轧辊入口锥与轧件的摩擦因子为0.95,出口锥与轧件的摩擦因子为0.6;导盘与轧件的摩擦因子为0.5;顶头与轧件的摩擦因子设为0.4。

3)温度边界条件

顶头在穿孔时要承受高温高压,工作环境恶劣,本模型中顶头内部设循环冷却水以降低顶头的温度,因此顶头内壁的温度设为90℃。

4)传热边界条件

穿孔过程中的热传导现象是一个复杂的热力学问题,轧件的自由表面存在热传导、对流和热辐射三类边界条件,对于大多数金属,变形功的90%转化为热量[10]。设定在轧辊和轧件之间的接触热传导系数为35 kW/(m2·K),顶头和轧件之间的热传导系数为25 kW/(m2·K),轧件和环境之间的热传导系数为200 W/(m2·K),顶头和环境之间的热传导系数为150 W/(m2·K),工件、顶头的热对流系数为200 W/(m2·K)。

2 模拟结果的分析与讨论

2.1 钢种对穿孔温度场的影响

2.1.1 不同钢种轧件温度场分析

轧件与工具界面上的摩擦生热、与环境之间的热交换和塑性变形热效应均影响轧件温度的大小及分布,不同钢种的轧件纵截面上温度分布如图5。

由图5(a)可看出:C22坯料的开轧温度1 200℃,最高温度分布在变形区金属的中间层,为1 247℃,这部分温升主要是金属塑性变形热效应引起的;最低温度分布在内表层,内表层金属与冷的顶头之间的热交换使得金属产生温降;外表层温度约1 230℃,外表层金属受到轧件与轧辊的摩擦生热以及金属的塑性变形热效应影响引起温升,而轧件与环境[11]、工具之间存在热交换影响引起温降,两方面的同时作用使得外表层金属温度低于中间层金属温度。

由图5(b),(c)可看出:S-13Cr,X12CrNi18-8坯料的开轧温度均为1 150℃,温度由内表面到外表面均逐渐升高,最高温度均分布在外表层,分别达到1 253,1 505℃,这是因为两者均为合金钢,其强度高,变形抗力大,轧辊的轧制力增大,因此表面摩擦增大,产生的摩擦热增多,加上金属的塑性变形热效应使得两者的外表层金属温升很大;两者外表层金属的温度均大于中间层,因为中间层金属的温升是由塑性变形热效应引起,而外表层由摩擦热和塑性变形热引起,所以外表层温升大。内表层温度最低,变形区金属和顶头之间的热传递使得温度降低。

根据以上分析可知:C22,S13Cr,X12CrNi18-8管坯变形区金属的最大温升分别为ΔtC22=47℃,ΔtS-13Cr= 103℃,ΔtX12CrNi18-8=355℃。即随着合金含量的升高,变形区金属的温升逐渐增大,因为合金含量越高,变形抗力越大,轧制时产生的摩擦热和塑性变形热越多,累积的热量使得金属温度升高;X12CrNi18-8合金质量分数为25%~39%,表明高合金钢斜轧穿孔时,金属温升超过350℃。

2.1.2 穿制不同钢种顶头温度场分析

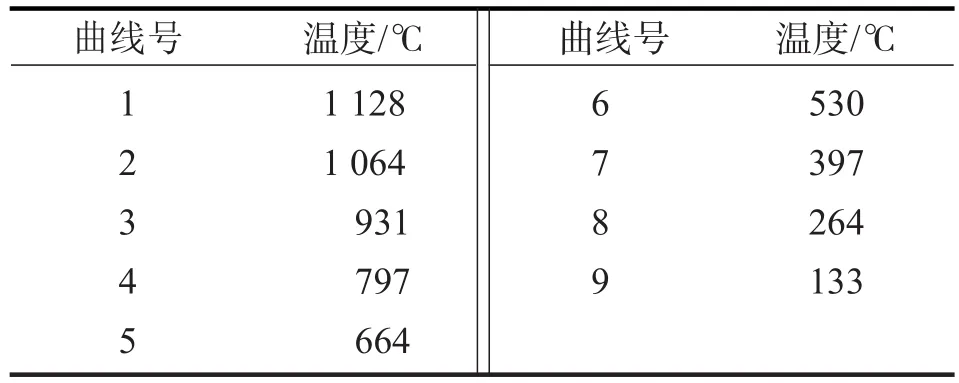

穿制不同钢种时,顶头的温度分布形态基本相同,图6,表4为穿制C22钢种时顶头的温度分布。由图6和表4可看出,顶尖位置的温度最高,沿轧制方向从顶尖往后逐渐降低。因为在穿孔过程中,顶头在圆坯旋转运动的带动下转动,顶尖部位与变形金属剧烈摩擦,产生大量的摩擦热,使得顶尖部位温度急剧升高;穿孔锥与金属的摩擦较小,产生的摩擦热较少,因此穿孔锥部位温度较低;同时顶头与金属接触存在热传导,变形区金属将一部分热量传递给顶头,也使得顶头温度升高。

图7表示在同一变形量,穿制不同坯料时顶头的最高温度。由图7可知,穿制C22,S-13Cr,X12CrNi18-8坯料,顶头的最高温度分别为1 080,1 237,1 253℃,S-13Cr与X12CrNi18-8顶头温升大于1 200℃。可以看出在同一变形量时,合金含量越高,顶头最高温度越大。因为金属中合金含量越高,金属变形抗力越大,顶头与金属之间的摩擦越大,产生的摩擦热越多,顶头的温升也越大;同时,顶头与金属之间存在接触传导,合金含量越高,变形区金属的温升越大,传递给顶头的热量越多,致使顶头温升逐渐增大。

表4 图6中各曲线的温度Tab.4 Temperature of the curves in fig.6

2.2 送进角对穿孔温度场的影响

2.2.1 不同送进角时轧件的温度场分析

不同送进角下变形区金属的最大温升如图8。图8表明,同一变形量时,随着送进角的增大,变形区金属的最大温升也增大。因为送进角越大,轧制速度越快,金属流变应力高,塑性功越大,温升越高;送进角越大,在轧制到同一变形量时,所用的时间越少,变形区金属与顶头、轧辊和环境之间的热量传递时间短,热量散失少,故变形区金属在同一变形量时,送进角越大,温升越大。

从图8还可以看出,送进角>10°,随送进角的增大,温升增加的幅度减小。因为送进角越大,变形速率越大,等效变形与附加变形越小,附加变形转换成的热能也越小[12],送进角从8°增加到12°时,附加变形热逐渐减小,而附加变形是塑性变形的一部分,因此随着送进角的增大,塑性变形热增加的量逐渐减小,温升增加的幅度减小。

2.2.2 不同送进角时顶头的温度场分析

不同轧辊送进角穿孔时,同一轧制进程时顶头最高温度见图9。由图9可见,随送进角增大,顶头温度逐渐升高。顶头的温升主要是由与金属之间摩擦产生的摩擦热以及金属传递的热量引起的,结合图8,送进角越大,变形区金属的温升越大,传递给顶头的热量越多,因此顶头的温升增大。

由图9还可看出,送进角>10°,随送进角增大,顶头温升增加幅度减小。结合图8可知,送进角>10°时,随着送进角的增大,变形区金属的温升增加幅度减小,因此变形区金属传递给顶头的热量也增加,但是增加的幅度减小;同时,由于送进角越大,轧制到同一变形量时,所用的时间就越少,金属与顶头之间的热量传递时间少,传递的热量相应减少,因此随着送进角增大,顶头的温升幅度减小。

3 结 论

1)穿制不同合金含量的钢种,轧件变形区金属温升的差别明显,尤其穿制高合金钢管坯时,温升超过350℃,因此制定高合金管坯开穿温度时要重视温升的影响。

2)不同合金含量的管坯穿孔时,沿轧件纵切面上的温度分布形态不同。随着合金含量的升高,变形区金属的最高温度由中间层向外表层靠近,顶头的温升越大,穿制合金钢时,顶头局部温升大于1 200℃。

3)斜轧穿孔过程中,送进角越大,变形区金属和顶头的温升增大;由于附加变形热与送进角的减函数关系,因此随着送进角的增大,变形区金属和顶头温升增加的幅度减小。

[1]李胜祗,孙中建,李连诗.二辊斜轧实心圆坯三维有限元分析及中心孔腔形成机制[J].金属学报,1999,35(12):1274-1279.

[2]李胜抵,李洪中,黄子阳,等.锥形辊穿孔过程顶头前伸量对力参数的影响[J].安徽工业大学学报(自然科学版),2010,27(2): 131-134.

[3]张保仁.锥形辊斜轧穿孔过程中影响参数与数值模拟[D].衡阳:南华大学,2013:5-6.

[4]刘江林,曾卫东,吴欢,等.TA2棒材斜轧穿孔过程三维热力耦合有限元分析[J].锻压技术,2012,37(3):59-62.

[5]李胜祗,段修刚,尹元德,等.导盘位置对斜轧穿孔力能参数和扩径量的影响[J].安徽工业大学学报(自然科学版),2009, 26(1):27-31.

[6]Nobuhiko M,Hiromu O,Tetsuo S.Development of manufacturing technology for high alloy steel seamless pipe by mannesmann process[J].Kawasaki Steel Technical Report,1998,38:1-8.

[7]李胜祗,孙中建,李连诗.二辊斜轧穿孔时实心圆坯的应力和应变场及温度的分布[J].钢管,1999,28(6):11-17.

[8]谢玲玲,黄贞益,王萍.钢管斜轧穿孔过程的三维有限元数值模拟及分析[J].重型机械,2007(6):43-48.

[9]陆璐,王辅忠,朱光亚,等.钢管穿轧过程的三维热力耦合模拟[J].材料工程,2010(3):66-69.

[10]Wertheimer T B.Thermal mechanically coupled analysis in metal forming process[M].SWAN SEA:Pineridge Press Ltd,1982: 425-434.

[11]安文俊,赵宝玉.环境温度对斜轧穿孔工艺的影响[J].山西科技,2011,26(1):74-75.

[12]Khudheyer W A,Barton D C,Blazynski T Z.A comparison between macroshear redundancy and loading effects in 2-and 3-roll rotary tube cone piercers[J].Journal of Materials Processing Technology,1997,65:191-202.

责任编辑:何莉

Research on Temperature Field During Cross Piercing with Cone-roll Piercer

BAI Liyang1,LI Shengzhi1,ZHOU Zhiyang2

(1.School of Metallurgical Engineering,Anhui University of Technology,Ma'anshan 243002,China;2.Steel Tube &Pipe Company,Bao Steel Co.Ltd.,Shanghai 201900,China)

With the finite element software MSC.SuperForm,a thermo-mechanical coupled simulation of tube piercing process with cone-roll piercer was simulated,the temperature field of the workpiece and plug was investigated during the piercing process.The influence of alloy content of steel and roll feed angle on the temperature field,especially on the temperature rise of metal was analyzed.Results show that the temperature distribution has different pattern along the longitudinal section of the workpiece for tube rounds of different alloy content.With the increase of alloy content,the highest temperature of metal moves from the middle layer to the surface of the workpiece;With the increase of alloy content in tube rounds and feed angle,the temperature rising in the metal increases,especially piercing high grade steel,the temperature rising is more than 350℃,therefore the temperature rising,as an important factor,should be considered when piercing high grade steel.

cone-roll piercing;temperature field;steel grade;feed angle;thermo-mechanical coupled analysis

TG335.71

A

0.3969/j.issn.1671-7872.2015.04.004

2015-05-08

白丽杨(1988-),女,安徽宿州人,硕士生,主要研究方向为钢管轧制工艺。

李胜祗(1955-),男,安徽宣城人,博士,教授,主要研究方向为钢管成形理论。

1671-7872(2015)-04-0315-05