马钢4 000 m3高炉无料钟布料调整

2015-12-14吴宏亮凌明生

吴宏亮,凌明生

(马鞍山钢铁股份有限公司第三炼铁总厂,安徽马鞍山243000)

马钢4 000 m3高炉无料钟布料调整

吴宏亮,凌明生

(马鞍山钢铁股份有限公司第三炼铁总厂,安徽马鞍山243000)

分析马钢4 000 m3高炉自开炉以来的装料制度,结合实践探索合理的布料模式。以开炉实测落点为调节依据,同时参考料流轨迹与落点的理论计算结果,通过调整布料形状、料面宽度及布料角度等参数,形成适合马钢炉型与炉料条件下的高炉布料模式。使高炉技术经济指标不断优化,实现了高炉较长时期的炉况稳定顺行和低燃料消耗下的强化冶炼。

高炉;炉料批重;中心加焦;布料模式

炉顶布料是操控高炉的主要手段之一[1],无钟炉顶的开发成功使高炉操作者能将炉料布到炉顶需要的任何地方[2]。料面的良好形态对高效化生产具有重要意义。在高压、高粉尘的环境中进行料面形状测量的方法主要有机械探尺法、十字测温估算法、激光测量法[3-4]、红外热成像法[5]及雷达法[6]等。但以上直接测量方法稳定性、准确性与实时性较差,需借助炉料运动与堆积规律的炉料分布模型[7],而模型的应变性能差、连续性有限。因此,有必要开发实用的理论计算模型。

马钢4 000 m3高炉(B炉)采用紧凑PW型串罐无料钟炉顶、微孔炭砖加陶瓷杯综合炉底与炉缸结构、砖壁合一薄壁内衬结构、铜冷却壁联合软水密闭循环冷却系统,设有4个铁口、36个风口[8]。该高炉自2007年投产连续生产至今,在生产过程中遇到焦炭紧张、风口上翘、喷煤频繁磨坏风口等问题,且入炉燃料质量和外围波动较频繁的情况。为此,以马钢4 000 m3高炉开炉实测落点为调节依据,参考料流轨迹与落点的理论计算结果,开发适合马钢炉型与炉料条件下的高炉布料模式,以实现高炉稳定、顺行与指标优化。

1 布料调节的理论计算与开炉装料工业实测

1.1 炉料在炉喉空区运动轨迹及落点计算

1)炉料离开溜槽时的速度

无料钟炉顶料流的运动轨迹如图1所示。图中:v0为节流阀物料排放初始速度,m/s;v1为入溜槽速度,m/s;v2为出溜槽速度,m/s;h1为节流阀至溜槽悬挂点的距离,m;h2为溜槽悬挂点至零料线的距离,m;H为零料线距离料面P点的垂直距离(即料线),m;l为溜槽有效长度,m;L为溜槽长度,m;S1为出溜槽平向距离,m;S2为出溜槽横向距离,m;b为倾动距,m;α为溜槽倾角,°;R1为落点与中心距离,m。

溜槽有效长度

炉料进入溜槽的速度

炉料出溜槽的速度

其中:g为重力加速度,m·s-2;μ为炉料与溜槽耐磨衬板的摩擦系数。以上计算忽略了惯性科氏力、因溜槽旋转而产生的炉料与溜槽侧向的摩擦力和溜槽侧向对炉料的作用力。

2)炉料由溜槽旋转中心至炉料落点P的水平距离

一般冶炼条件下,煤气浮力只相当于粒径5 mm烧结矿重量的0.93%,粒径3 mm烧结矿重量的2.35%;相当于直径10 mm焦炭重量的1%~2%,直径5 mm焦炭重量的5.09%。但对于粒径小于3 mm的烧结矿及5 mm以下的焦炭,煤气浮力不容忽视。不过一般炉料中含粒径小于3 mm的烧结矿和5 mm以下的焦炭很少,故可忽略煤气浮力对布料的影响。不考虑煤气浮力作用,炉料离开溜槽后只受重力的作用,炉料离开溜槽进行斜下抛运动到达炉料落点P。

式中:h为溜槽出口至料面高度,m;D为炉喉半径,m;R2为落点与边缘距离,m。

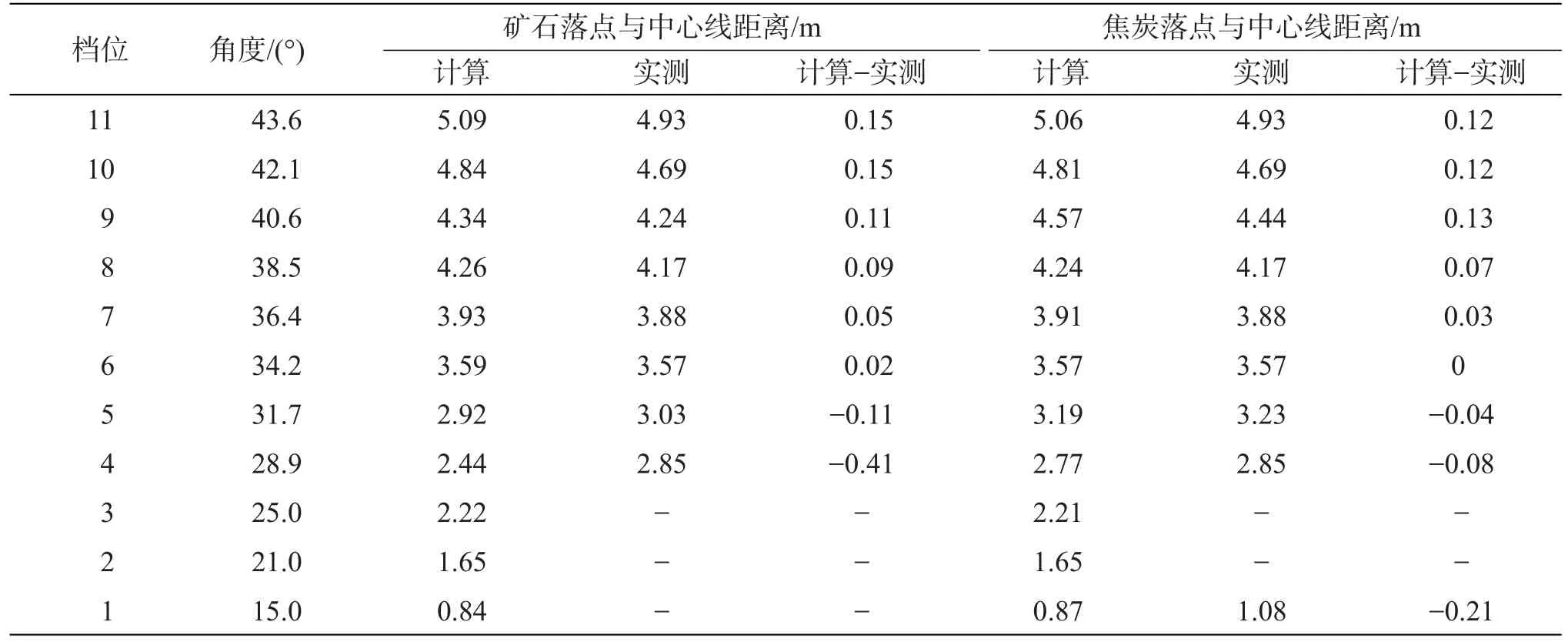

马钢4 000 m3级高炉采用串罐无钟布料,主要设备与计算参数:溜槽长度4.5 m;挂点到零料面的垂直距离6.1 m;中心喉管直径0.75 m;下料闸开度定为43.5°;炉料与溜槽之间的摩擦系数取0.5;矿石平均堆比重取1.8 t/m3、形状系数为0.9;焦炭的堆比重0.53 t/m3,形状系数为0.4。根据式(4)~(8)采用VB语言编程计算,得到常用1.50 m料线时矿石与焦炭的落点,如表1。

1.2 开炉装料工业实测

高炉装料采用激光网格法进行料流轨迹测量,并采用激光扫描的方法检查高炉原始内型和料面形状。实测内容包括料罐最大装焦能力标定、料流调节阀开度与排料流量关系测定、料流轨迹测定及最后批料的料面形状测定等。高炉炉料在规定料线平面内的落点对炉料的分布及煤气流的分配影响很大,在1.50 m料线处实测的矿、焦料流的落点位置见表1。

表1 在1.50 m料线处理论计算与实测矿、焦落点值Tab.1 Dropping points of ore-coke and ore at 1.50 m stock-line based on theoretical calculations and practical measurement

由表1可见,在大角位区(溜槽倾角大于36°时),1.5 m料线处实测矿石、焦炭的理论计算落点值要大于实测值,但是在小角度区,其理论落点位置更加靠近炉喉中心。产生上述现象的原因有:新装的溜槽带有料打料结构,在大角度区炉料溜槽内的实际阻力比理论阻力大,料流离开溜槽的实际速度小于理论计算速度,故理论落点大于实际落点位置;在小角度区,由于溜槽与炉料的摩擦力相对变小,对炉料运动的影响相对较小,致使实际落点大于理论计算落点位置。在调节布料矩阵时应该考虑其影响。

2 布料参数的选择

2.1 炉顶布料模式

一般高炉有平台加漏斗式布料与平台加中心加焦布料。平台加漏斗模式在炉料质量与稳定性相对较好的情况下使用效果良好,其有边缘与中心两股气流,可形成W型软熔带,具有煤气利用较高、燃料消耗较低等优点[9],常用的布料矩阵为。平台加中心加焦的布料模式在炉料质量变差尤其波动较大时使用能保持高炉的相对稳定与顺行,可形成倒V型软熔带,具有炉况稳定与强化程度高的特点。但是该布料模式容易导致中心过度开放,边缘煤气流较弱的状况,煤气利用率相对偏低、燃料消耗有时偏高[10],常用的布料矩阵为(L代表有大粒度烧结矿的炉料,S代表小粒度烧结矿)。

2.2 高炉布料参数

1)料线 根据马钢2 500 m3高炉的操控经验,4 000 m3高炉的料线基本定在1.30~1.50 m。

2)焦炭与矿石批重 大型高炉软熔带焦炭窗必须保持一定的厚度才能保证高炉下部软熔的炉料区具有足够的透气能力,否则会造成料柱压差大幅上升。大量生产数据表明,当每批焦炭下行到炉腰区域,其厚度达200~250 mm时,高炉能得到较合理的透气性,过高与过低都不合适。以炉腰区域批焦炭层厚度为200 mm计算,得到最小的批重为21 t。因此焦炭批重应为22~23 t。焦炭批重确定后,根据煤气利用、喷煤量等综合评估便可确定矿石批重,当喷煤比在170 kg左右时,全焦炭负荷一般可以达到4.4~4.8 t/t,故矿石批重应在100~115 t。

3 布料调整实践与评析

3.1 前期布料调整

马钢4 000 m3高炉于2007年5月24顺利开炉,随后遇到焦炭紧张、风口上翘、喷煤频繁磨坏风口等问题。在此过程中,采用平台加漏斗布料模式,没有中心加焦,高炉基本顺行,开炉装料矩阵起始布料角度为40.6°,布料角差为6.4°,采用布料矩阵。在没有全开风口的情况下,该制度会导致边缘气流不足,中心气流过旺。随后将布矿档位向靠近中心的方向移动,改为,气流分布趋于合理,中心气流得到合理控制,煤气利用趋好,矿石布料角度区间为40.6°~28.9°,角差11.7°,堆尖平台1.39 m,料面平台达到2.15 m。至2008年中,布料制度由,向外推一档位进行布料,变更为,高炉顺行程度有所改善,煤气利用稳定在48%~49%。2009年,布焦与布矿的档位数相同,同时加重边缘与中心的矿焦比。这种布料方式虽然可以改善煤气利用,但是由于边、中两气流同时受到抑制,至使高炉料柱压差升高,此阶段内料柱压差高达0.193 MPa[11]左右。

3.2 中心加焦布料

2010年中到2014年初,采用中心加焦布料,其较典型的布料矩阵为。通常有中心加焦的大型高炉较难实现中心边缘同时放开,如果边缘开放,中心气流会明显减弱,起不到中心加焦的效果,故采用适当增加边缘布矿与减少中心加焦量,效果较好。2011年较典型布料矩阵为,意在增强边缘气流,但效果不佳。2012年采用焦炭外环错档位布料,以求放开边缘,布料调为,由于布焦总环数增加,实际布于中心焦炭降为17%,而最初使用中心加焦时,实际加到中心区的焦炭达23%以上,到2013年实际加到中心的焦炭量降为5%~10%,代表性的布料矩阵为。高炉此时实际中心加焦较少,布矿档位增加到6个,高炉煤气利用有所改善,燃料消耗较低。

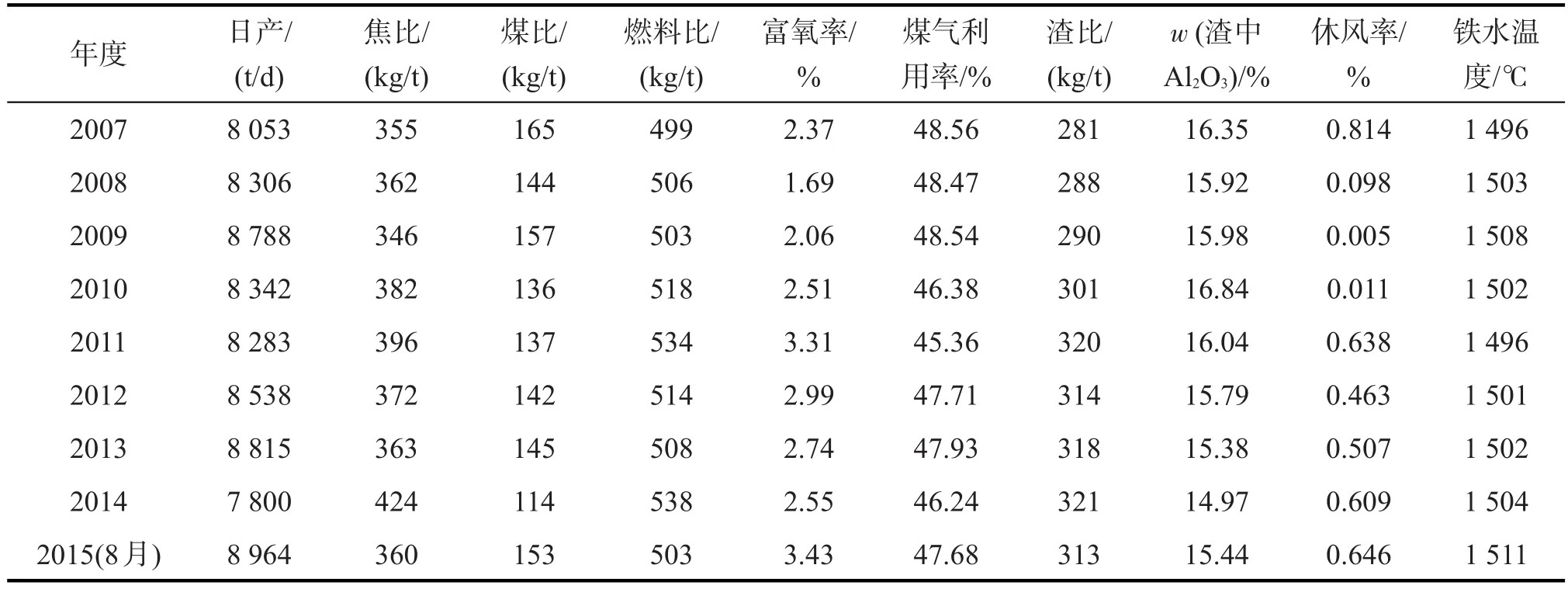

采用中心加焦阶段,高炉风量增加100 m3/min左右,料柱压差下降10 kPa左右,达到0.183 MPa,顺行程度有所改善。马钢4 000 m3高炉开炉以来的部分技术经济指数如表2。由表2可看出,煤气利用率下降了1%~3%,对燃料消耗有负面影响。

表2 马钢4 000 m3高炉开炉以来的部分技术经济指数Tab.2 Partial technical and economic indexes of Masteel 4 000 m3blast furnace since it’s blowing in

3.3 近年来布料调整

2014年初,受用料结构中有害元素及钛氧化物偏高等影响,高炉出现较大幅度波动。为恢复炉况、降低消耗及生产成本,希望放开边缘,稳住中心气流。2014年4月至2015年8月布料制度调节情况如下。

1)布料角度调整对高炉11个档位的角位角度进行适当调整,最大布料档位角度根据需要进行微调,由此前的41°~42°,降为39°~41°,高炉运行趋平稳。

国内PDA大致有两种形式,一是读者直接通过邮箱、论坛、到馆推荐的方式向图书馆提供所需文献的信息;二是图书馆与原版图书的出版商或是代理商合作,在图书馆举办大型原版书展,邀请读者参与,并根据他们的挑选情况进行现场采买。2014年5月,天津大学图书馆和中国进出口总公司就曾联合举办了这样的原版书展,参展的都是最新出版的原版外文图书,是经有关专家和国外出版社推荐,从剑桥大学出版社等众多国际知名出版社中精选出来的,他们让图书馆的读者现场参与挑选,最后,根据推荐情况进行择优订购。像这样让读者充分参与图书采购决策,能够增加原版外文图书的利用率,将滞架率降低。

2)炉况恢复调整为维持较强边缘与中心气流,采用7个档位布焦,4~5档位布矿。随着炉况的改善,2014年3月中旬开始逐渐减少中心加焦量,7月末布料矩阵由变更为。8月初彻底取消中心加焦,布料模式由中心加焦型变为平台漏斗型,此后较典型的布料矩阵为,料线1.30~1.50 m,矿批105~108 t。炉况总体顺行,9号档位角度调为39°左右,布矿角差选为9°左右,平台宽度为1.7 m左右,此时料面具有较小的外堆角。

3)布料模式调整2015年以来焦批重22~24 t。矿批重98~110 t,料线1.30~1.50 m,较典型的布矿矩阵为。采用两头轻,中间重的模式,旨在发展两股气流,形成W型的煤气分布。焦炭布料矩阵遵循放开边缘与中心的路线。代表性的布料矩阵为,边缘相对松得较多。5,4号档位的总布焦环数只有3圈,该种布料矩阵更多地倾向发展边缘气流。3月中旬再将进风面积从0.456 2 m2扩大到0.460 2 m2,并且将料线提高0.05 m,更趋向于发展边缘。至4月将料线从1.45 m分3次提到1.30 m,下部扩2个风口,进一步开放边缘气流,并逐步增加喷煤量,使全焦负荷由4.3 t/t左右提到4.5 t/t;富氧量由130 000 m3/h升为150 000 m3/h。但此时中心气流稍逊。故于5月将6号角位减一环矿石,布料矩阵调为,此后因风口面积调回到0.456 3 m2,故增加10号角位布焦来保证边缘气流。矩阵变为,炉况顺行,矿批扩大到107 t。富氧量增加到17 000 m3/min。风量增加了100 m3/min,达到6 650 m3/min左右,炉况向好。利用系数由2.10 t/(m3·d)左右增到2.23 t/(m3·d)。随后对两股气流进行微调,布料矩阵变为。同时将料线由1.30 m逐步放到1.45 m,达到预期效果,炉身中下部冷却壁壁体温度波动次数减少,热负荷趋稳定。高炉料柱压差维持在历史较低水平,达到0.170 MPa左右。

4 讨 论

1)批重 马钢4 000 m3级高炉(B炉)的矿批重一般维持在100~105 t,稍小于国内其他同级别的高炉[12],矿批重有提高的必要,矿层厚度偏小,焦层厚度可能不够,造成焦窗的透气阻力增加,同时渣皮容易脱落。因此下步尝试适当扩大矿、焦批重,优化马钢高炉在高效化冶炼时的合理矿焦批重区间。

2)料面形状控制 纵观马钢4 000 m3级高炉(B炉)由从平台漏斗型→中心加焦型→带较小外堆角的平台漏斗型的变化过程,平台漏斗型强调的是平台与必要深度的漏斗。漏斗浅,中心气流无法形成;漏斗太深,平台宽度变窄,易出现滑料现象。因此,漏斗深度与平台宽度的合理匹配还需探讨与摸索。马钢4 000 m3级高炉(B炉)2014年后的生产实践表明,具有一定外堆角与合适深度的漏斗比较适合马钢的设备与原燃料条件。

3)边缘与中心气流控制 马钢4 000 m3级高炉(B炉)近年来控制气流的经验表明,中心气流不是主要问题,取消中心加焦,中心的十字测温温度还能保持在合理范围,故关键是如何合理控制边缘气流。从2015年的调整趋势看,如何合理开放边缘稳定中心是关键,边缘气流形成并稳定后,高炉顺行条件改观,风量上升,富氧量增加,矿批扩大,焦炭负荷提高,产量上升,煤气利用率能保持在47%~49%的较高水平。但是随着边缘的放开,渣皮的稳定性降低,冷却设备损坏概率会增加。因此如何保证冷却强度是必须面对的问题。制度调节上也有必要寻找控制平衡点,以满足高炉长寿与高效生产的需要。

4)中心加焦与平台漏斗 中心加焦技术在原燃料条件较差时是一项实用的技术,其可改善中心料柱的透气性,利于高炉顺行与强化冶炼。但是,有中心焦时存在煤气利用偏低、消耗偏高等问题。相对于“中心加焦”这种布料模式,“平台+漏斗”布料模式具有高煤气利用率、低燃料比的优势,可以达到节能增效,降低吨铁成本等目的,但高炉强化程度不会太高。因此2种布料模式各有优缺点,要根据不同的原燃料及炉况条件来灵活调节。

5 结 语

马钢4 000 m3高炉(B炉)上部布料模式调整经历了平台漏斗、中心加焦、再到具有外堆角的平台漏斗的衍进过程,料柱压差由偏高(0.193 MPa)、中等水平(0.180 MPa)变为较低(0.170 MPa)水平,逐步形成了适合马钢炉型、原燃料条件的高炉装、布料的动态调控模式,满足高炉在不同时期维持炉况长期稳定顺行的需要。

参考文献:

[1]李马可.高炉布料的控制[J].武钢技术,1978(3):1-10.

[2]朱志,梁桂植.中小型高炉炉顶装料设备改造探讨[J].冶金设备,2001(1):23-28.

[3]邱家用,高征铠,刘学燕,等.无钟高炉装料激光测量技术的应用[J].炼铁,2014,33(1):47-50.

[4]栾吉益,张金秋,曹永锋,等.济钢3号高炉激光在线测量料面技术的应用[J].炼铁,2015,34(1):52-53.

[5]刁日升,王戈,刘传胜,等.炉顶红外摄像监控系统在攀钢高炉上的应用[J].钢铁钒钛,2002,23(3):54-58.

[6]杜洪缙.2 500 m3高炉料面3D微波成像与布料优化控制系统的研究[J].世界钢铁,2014(3):1-6.

[7]李超,程树森,赵国磊,等.串罐式无钟高炉炉顶炉料运动的离散元分析[J].过程工程学报,2015,15(1):1-7.

[8]钱超,杨进勇.马钢B高炉开炉及达产实践[J].安徽冶金科技职业学院学报,2008,18(2):8-10.

[9]林成城,沈红标.炉料结构对高炉冶炼的影响[C]//第十届中国钢铁年会”暨“第六届宝钢学术年会”论文集.上海,2015: 1015-1018.

[10]董汉东,郑华伟,左红星,等.武钢号高炉护炉操作实践[J].炼铁,2014,33(6):22-24.

[11]吴宏亮.马钢4 000 m3高炉长周期稳定顺行实践[J].炼铁,2013,32(4):27-30.

[12]丁晖,李如林.马钢4 000 m3高炉长期稳定顺行实践[J].炼铁,2009,28(6):1-5.

责任编辑:何莉

ChargingAdjustment at 4 000 m3Blast Furnace with Bell-less Top in Masteel

WU Hongliang,LING Mingsheng

(No.3 Iron-making Plant,Ma'anshan Iron and Steel Co.Ltd.,Ma'anshan 243000,China)

Charging system of Masteel 4 000 m3blast furnace(BF)since blowing-in was analyzed,and the burden distribution pattern in practice was explored.With continuous adjustment of the burden specifications such as profile,angle and width of burden platform,the burden distribution pattern,which is fit for the Masteel furnace type and its burden conditions,was developed successfully based on the measured burden dropping points and the theoretical calculation of trajectories during BF blowing-in.As a result,BF technical and economic indexes are constantly optimized,and BF long term smooth performance is gradually realized,intensified operation with relatively low fuel consumption is also achieved.

blast furnace;burden batch weight;coke center charge;burden distributional pattern

TF543

A

10.3969/j.issn.1671-7872.2015.04.001

2015-09-15

国家自然科学基金项目(51274003)

吴宏亮(1974-),男,安徽巢湖人,高级工程师,主要研究方向为高炉炼铁。

1671-7872(2015)-04-0299-06