基于系统振动性能的海上风电单桩基础入土深度研究

2015-12-12杨晓强黄富涛张星波刘励学郝利忠宪凯

文 | 杨晓强,黄富涛,张星波,刘励学,郝利忠,宪凯

从上个世纪90年代起,欧洲人已经开始着手海上风电的研究工作,截止2013年欧洲海上风电的装机容量已达6500MW,在技术上已经相对成熟。国内的海上风电起步较晚,目前仅建成一个真正意义上的海上风电项目,即上海东大桥海上风电场,经验积累及技术研究比较少。

海上风电与陆上风电最大的不同在于基础的不同,基础成本约占整个海上风电场投资的25%,因此降低基础成本有利于提高整个风电场的经济性,推动海上风电的发展。单桩基础结构简单、加工制造及运输方便,适用于大批量生产,因此得到了广泛的应用。欧洲已经为海上风电设计、施工了将近2000台基础,其中70%为单桩基础。国内上海东大桥海上风电项目为高桩承台式基础,该基础现场作业时间长、工作量大、成本高。

目前国内海上风电处于起步阶段,单桩基础的实际设计经验也很少。单桩基础的设计主要需要考虑以下几个方面:确定基础顶部设计高程;确定包含单桩基础的风电机组系统的振动频率;确定单桩基础的壁厚和外径;确定单桩基础的入土深度;单桩基础的屈曲稳定性计算;单桩基础的疲劳寿命计算;单桩基础的极限强度计算。

包含单桩基础的海上风电机组系统的振动性能是基础设计中需要考虑的最关键因素之一,在进行基础设计时首先需要确定系统的固有频率,尤其是系统的第一阶振动频率对基础的结构设计至关重要。本文对概念设计阶段国内某海上风电场机组系统的振动特性进行研究,并确定了该海上风电场4MW风电机组单桩基础的入土深度范围,为单桩基础的进一步设计提供依据。

某海上风电项目单桩基础入土深度范围确定

海上风电机组系统的激励源主要为波浪和风,风作用于叶片上使叶轮旋转,因此风的激励频率转化为叶轮的额定旋转频率。在进行系统的振动性能分析时,需要提供必要的海洋水文资料和风电机组正常发电时叶轮的旋转频率范围,以避开波浪和风的激励。

海上风电机组系统由叶轮、机舱、塔筒、单桩基础等部件组成,因此在进行系统的振动性能分析时,需要风电机组厂家提供反映整机质量分布和刚度分布的必要参数。

同时由于单桩基础插入到海床一定深度,海床的刚度对整个系统的频率也会产生显著的影响,因此在进行系统的振动性能分析时,需要提供风电机组点位海床的地勘资料,考虑海床的刚度。

(一)确定避开频率范围

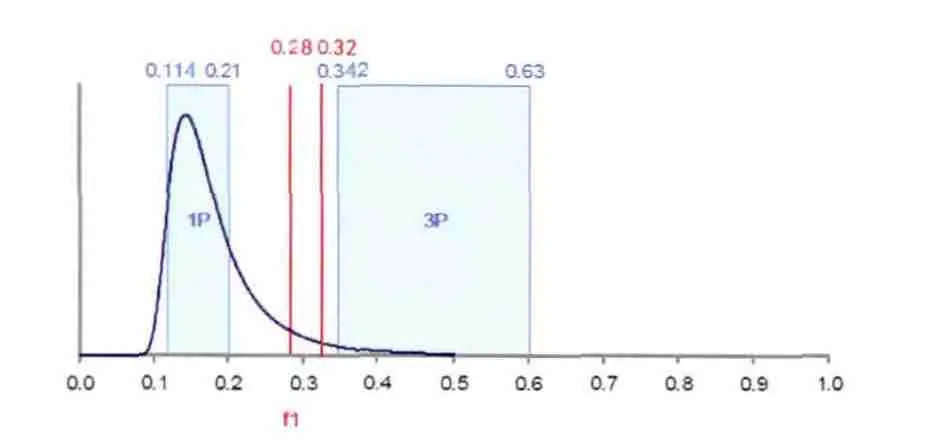

按照IEC400-3规范的要求,基础设计时需要避开的波浪激励源频率主要为疲劳波浪载荷的频率。根据该项目的海洋水文资料,疲劳波浪载荷的频率主要集中在0.1HZ-0.25HZ之间,如图1所示,其中蓝色曲线为波浪载荷的频谱曲线。

对于风载荷的激励频率,由于风驱动叶轮进行旋转,需要避开正常发电频率(风电机组设计时,正常发电频率称为1P),此外每个叶片的扫掠频率也需要避开,一般风电机组有3个叶片,因此需要避开1P和3P数值。该项目的风电机组为某整机厂家的4MW海上风电机组,该风电机组1P的范围为0.114-0.21HZ,则3P的范围为0.342-0.63HZ,如图1中的1P、3P所示。

图1 系统第一阶设计频率范围

综合考虑波浪和风的激励频率范围,选取该海上风电项目包含单桩基础的海上风电机组系统的一阶固有频率设计值位于0.28HZ-0.32HZ之间,如图1所示。

(二)确定风电机组系统输入参数

海上风电机组的振动性能分析,需要考虑叶轮的质量、质心位置和转动惯量,机舱的质量、质心位置和转动惯量,塔筒的质量分布和刚度分布,单桩基础的质量分布和刚度分布。叶轮、机舱和塔筒的参数由整机厂家提供,单桩基础的参数由基础设计单位提供。

在进行风电机组系统振动性能分析时,叶轮和机舱可以分别作为单独的部件考虑,分别考虑这两个部件的质心位置、质量和转动惯量;也可以作为一个整体,综合考虑叶轮和机舱的质心位置、质量和转动惯量。这两种不同的简化方法对系统频率的影响非常小,都能满足工程要求。

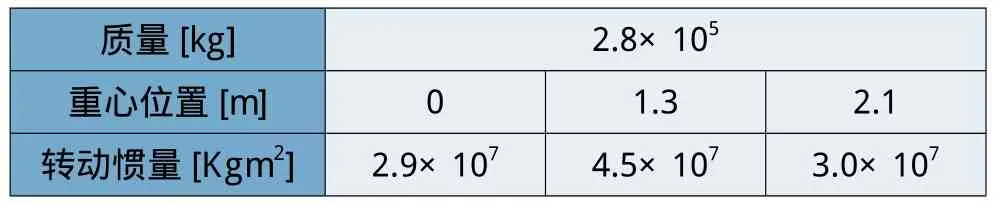

该项目采用的风电机组为某厂家4MW海上风电机组,叶轮-机舱系统作为一个整体考虑,叶轮-机舱系统的质心位置、转动惯量和质量如表1所示。

塔筒为细长筒状结构,为风电机组系统频率的主要影响因素,需要明确各筒节的外径、壁厚以及法兰重量等参数。该项目塔筒高度为80m,底部直径为5.2m,顶部直径为3m,总重量为280t,各段塔筒的外径、壁厚和长度等参数由风电机组整机厂家提供。

概念设计阶段假设单桩基础的外径与塔筒底部的外径相同,即为5.2m,假设为均匀壁厚,壁厚一般为外径的1/100,即厚度为52mm。单桩基础的长度通过过渡段顶部高程和单桩底部高程确定:过渡段顶部高程即为过渡段工作平台的高程,工作平台高程的设计原则是确保在海上风电机组寿命期内,极限波浪打不到平台,即确保极限浪高和平台之间有一定的高度差,该高程通过GL规范中规定了平台地面高程的设计方法,如公式(1)所示,公式中的相关参数通过该海上风电项目的海洋水文资料获得;单桩基础底部高程通过假定入土深度的方法获得,对于该海上风电项目假定入土深度为62m。

表1 叶轮-机舱参数

式中:Zplatform为工作平台的高程

LAT为最低潮位

ΔZtide为潮汐变化范围

ΔZsurge为涌浪变化范围

ΔZair为工作平台底部与极限浪高之间的距离

ξ*为极限浪高

根据所提供的海床以下80m高程的地勘资料,海床以下15m土壤极易发生液化,因此计算时不考虑这部分土壤的属性,仅对海床以下15m-80m的土壤进行建模。地勘资料中给出了土壤的压缩模量,粘聚力和摩擦角,根据经验土壤的变形模量取压缩模量的2倍,砂性土泊松比取0.3,粘性土泊松比取0.45。

(三)风电机组系统振动性能计算

风电机组系统振动性能分析一般采用有限元法进行计算,有限元方法是一种广泛应用于航空、航天、汽车、风力发电、岩土工程、工程机械、电子等工程领域的一种计算方法,其核心思想是将连续体离散化。现阶段ANSYS、ABAQUS、MSC等商业有限元软件已经很成熟,并且在工程领域得到了广泛的应用。本项目采用ANSYS有限元分析软件进行分析计算,ANSYS软件是在风电行业内应用最广泛的有限元软件。

系统的振动频率主要受结构质量和刚度的影响。根据风电机组系统的结构特点,系统振动频率分析需要考虑叶轮的质量和转动惯量、机舱的质量和转动惯量、塔筒的刚度和质量分布、单桩基础的质量和刚度分布以及海床的刚度。

本项目根据整机厂家提供的资料,叶轮-机舱系统被看作一个质量点,仅考虑质量和转动惯量对系统振动频率的影响。采用ANSYS软件的MASS21单元进行模拟,该单元为质量单元,结构的质心位置即为MASS21单元的坐标位置,该单元还能够考虑结构相对于某个坐标系的转动惯量。

风电机组塔筒为细长薄壁件结构,对整个系统的振动性能影响很大,需要进行详细的建模。根据塔筒结构的几何特性,可以采用梁单元模拟筒体;法兰壁厚较厚,连接处不能直接简化成梁单元模拟,需要进行等效处理,将法兰简化为质量点,连接法兰简化为与法兰颈等壁厚的梁单元。梁单元利用ANSYS软件的BEAM188单元模拟,该软件提供了常用梁单元的截面库,可以根据塔筒截面形状直接定义,法兰质量采用MASS21单元模拟。

单桩基础结构与塔筒类似,概念设计阶段假定为均匀壁厚的筒体,采用ANSYS软件的BEAM188单元模拟。

海床为实体结构,土壤模型为圆柱体,土体直径一般为10倍单桩基础直径。采用ANSYS软件的SOLID45单元模拟,该单元为8节点实体单元模拟,材料属性采用ANSYS软件的D-P模型模拟。

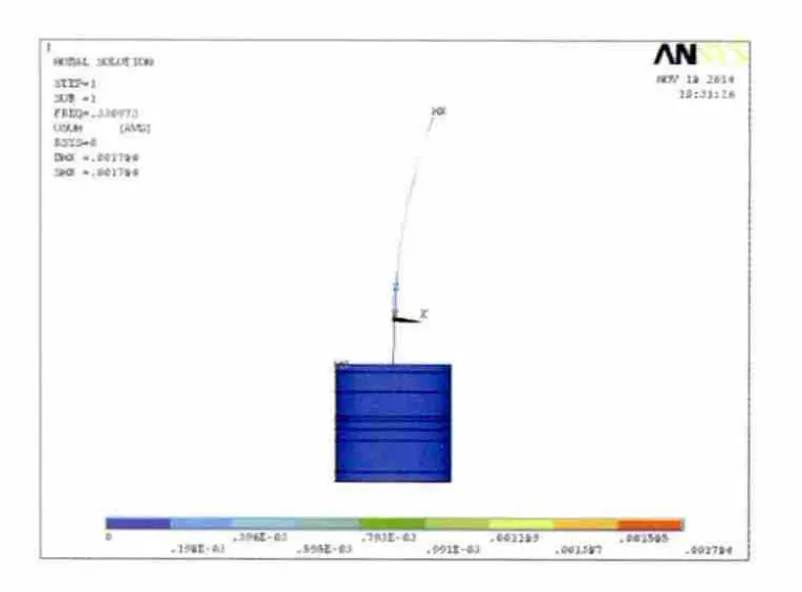

单桩基础梁单元与海床实体单元之间采用MPC184单元进行连接,该单元为多点约束单元(MPC),可用于梁单元和实体单元之间的连接。所取海床模型的底面及圆柱体侧面采用位移约束,约束节点的三个方向自由度。图2、图3所示为ANSYS软件中创建的某海上风电机组系统有限元模型图,其中单元数量为16588,节点数量为17344。

利用ANSYS软件的模态分析功能进行计算,图4所示为入土深度为62m时,单桩基础的一阶频率及振型图。

如前所述,该海上风电机组系统允许的第一阶振动频率范围为0.28 HZ -0.32HZ。基于假定壁厚、假定入土深度的风电机组系统的第一阶频率为0.332HZ,该频率数值大于允许频率的最大值,因此需要减小系统的第一阶振动频率。由于风电机组的叶轮、机舱及塔筒等参数为固定值,在这里只能通过调整单桩基础参数的方法,使系统的固有频率满足设计要求。

单桩基础的外径、壁厚及入土深度等参数对系统的固有频率有影响。概念设计阶段单桩基础为圆筒状结构,单桩基础的外径需要与塔筒的外径匹配,因此外径大小不能调整。外径不变的情况下调整壁厚对系统固有频率的影响很小,壁厚的调整一般在详细设计阶段,根据单桩基础的极限强度和疲劳强度计算结果进行调整,因此现阶段壁厚不宜调整。入土深度对系统固有频率的影响比较显著,增大入土深度提高海上风电机组系统的固有频率,减小入土深度降低系统的固有频率。由于系统设计频率较大,因此需要减小单桩基础的入土深度,以便于调整系统频率使其满足设计要求。

将单桩基础的入土深度减少2m,即为60m,进行风电机组系统的固有频率计算,第一阶振动频率为0.331HZ,仍不满足设计要求,系统频率及振型如图5所示。

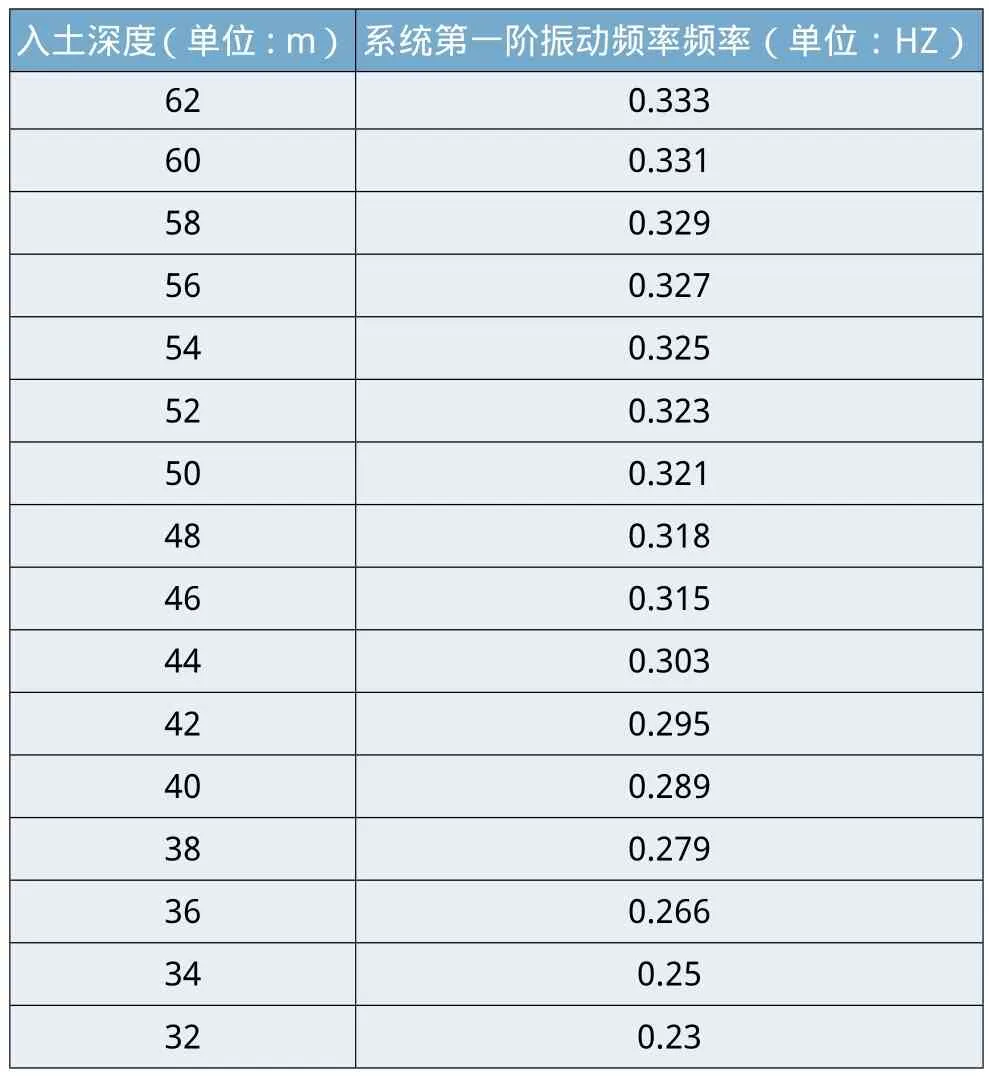

将该单桩基础的入土深度从60m依次递减至32m,每递减2m进行一次系统振动频率计算,不同入土深度对应的系统第一阶振动频率如表2所示。

从表2可以看出,系统的第一阶振动频率随着入土深度的减小逐渐降低。入土深度介于40m-48m之间时,系统的第一阶振动频率满足设计要求。为了更好的反映单桩基础振动频率随入土深度的变化,将表1中的数据进行处理得到如图4所示曲线。

图2 ANSYS风电机组系统模型

图3 ANSYS风电机组系统模型

图4 入土深度为62m的系统频率及振型

图5 入土深度为60m的系统频率及振型

表2 入土深度-系统第一阶振动频率

从图6可以看出,入土深度从62m递减到32m时,频率的变化有一个明显的拐点。当入土深度从62m递减到46m时,随着入土深度的减小系统的第一阶振动频率呈线性变化,且频率变化较小。入土深度46m为频率变化的明显拐点,入土深度从46m递减到40m时,随着入土深度的减小系统的第一阶振动频率基本呈线性变化,且频率变化较大。当入土深度从40m递减到32m时,随着入土深度的减小系统的第一阶振动频率呈抛物线性变化,且频率变化很大。

图6 频率随入土深度变化曲线

结语

国内海上风电处于起步阶段,海上风电基础设计是海上风电场建设的重要环节,迫切需要开发出适合国内海况、海床地质条件、加工制造及施工等条件的安全经济基础形式。

本文就单桩基础设计中的最关键问题系统振动频率的计算进行深入探讨,并计算了国内某海上风电场基于单桩基础的风电机组系统不同入土深度所对应的第一阶振动频率,对入土深度对海上风电机组系统第一阶振动频率的影响进行了深入探讨,希望对单桩基础的设计能有一定的帮助作用。