风电机组基础防腐研究

2015-12-12刘磊

文 | 刘磊

2000年风电行业发展初始,鉴于机组相关设备工作寿命等原因,一般情况下风电机组基础设计寿命为20年左右;发展至2010年后,考虑到整个风电场的经济效益,同时机组设备工作性能也有较大提升,故风电机组基础设计寿命统一延长至25年左右。由此可知,在整个设计周期内,保证风电机组的耐久性至关重要,耐久性是决定基础安全的重要因素之一。

风电工程耐久性概况

风电机组因所受极限风荷载较大,风荷载作用方向变化不定、风电机组为独立基础(筏板基础、低桩/高桩承台基础),独立基础破坏后很难修复,根据《风电机组地基基础设计规定(试行)》可知,风电机组设计时,地基基础

设计级别和风电机组基础结构安全等级等要求均比较严格。

对于耐久性有较高要求的风电工程一般为戈壁滩、滩涂、盐池(特殊水体)、垃圾回填等区域的陆上风电场以及海上风电场。以上工程区域的水、土均对承台混凝土或混凝土结构中的钢筋或钢结构有一定的腐蚀性,故要加以处理以提高风电机组基础的耐久性。抗渗性、抗冻性、抗腐蚀性统称为混凝土(钢筋)耐久性。本文重点介绍提高(陆上)风电钢混基础抗腐蚀的各种措施。

相关规范对于腐蚀性的规定

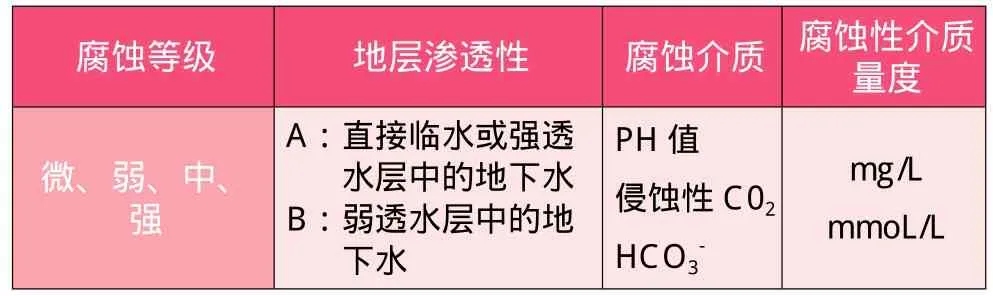

参照岩土工程勘察规范 GB 50021-2001(2009 年版),按环境类型,水和土对混凝土结构的腐蚀性评价详见表1,腐蚀介质含量越大,腐蚀等级越强;按地层渗透性,水和土对混凝土结构的腐蚀性评价详见表2,地层透水性越强,PH值越低,侵蚀性C02含量越大,HCO3-含量越小,腐蚀等级越强;对钢筋混凝土结构中钢筋的腐蚀性评价详见表3, Cl-含量越大,地处干湿交替环境,土为B类土,腐蚀等级越强。

对于风电工程,特别是陆上风电,针对钢混基础,腐蚀性介质主要是水、土中的各种腐蚀性盐(主要是和Cl-)、PH值等。

风电钢混基础防腐“物理方法”研究

一、适当加大风电基础承台底面、侧面的混凝土净保护层厚度

如为低桩(灌注桩)承台基础,也需适当加大桩基混凝土净保护层厚度,通过此法,可预留表层混凝土腐蚀厚度。按照相关工程经验,在中等腐蚀以上环境中,承台底面、侧面、桩基混凝土净保护层厚度可为100mm、80mm和80mm。但加大净保护层厚度的同时,需进行混凝土表面的抗裂验算,必要时可采取措施加强混凝土表面的抗裂性能。

表1 按环境类型 水和土对混凝土结构的腐蚀性评价

表2 按地层渗透性 水和土对混凝土结构的腐蚀性评价

表3 对钢筋混凝土结构中钢筋的腐蚀性评价

二、钢混基础底部设置防腐毯,侧面及顶部设置硅烷浸渍防腐涂层

防腐毯在后期使用时,具有优良的化学稳定性、热稳定性、抗拉强度、耐老化、寿命长等优势,可有效阻止腐蚀性介质从基础底部渗入钢混基础。用硅烷浸渍防腐涂层对承台混凝土进行防水防腐处理,其渗透深度可大于3mm,防水防腐年限长(实际工程案例约为20年)、优越的抗氧化、抗老化、抗风化、抗紫外性能,施工比较简单(只需简单基面清理并保持干燥,一次喷涂或滚涂即可完成),总费用低(施工费用也较低),同时必须注意,施工时必须保持整个施工环境的干燥性,雨天无遮挡施工,会对整个施工质量造成显著不利影响。

三、添加各类“纤维类”外加剂

“纤维类”外加剂均匀地和混凝土进行拌合,施工完成后,可有效提高承台混凝土的抗拉、抗裂性能,增加混凝土的致密性,减少外部腐蚀介质进入承台内部的通道,从而改善整个钢混基础的防腐性能。按照相关工程经验,每1m3混凝土掺入纤维类外加剂应不少于1kg。

四、钢筋表面采用环氧树脂涂层。

在氯盐环境中,根据钢筋混凝土构件腐蚀相关机理,钢筋表面设置环氧树脂涂层是防止钢筋锈蚀的有效方法。采用此方法的同时,需要论述由于涂层引起钢筋与混凝土之间粘结性能的改变对于整个结构的影响,如按照相关工程实际经验,涂层钢筋的搭接锚固强度比普通钢筋小,平均降低约13.8%,在设计时应增加涂层钢筋的搭接长度。

风电钢混基础防腐“化学方法”研究

一、在混凝土(包括承台混凝土和灌注桩混凝土)中添加“抗硫酸盐类侵蚀防腐剂”

参照工业建筑防腐蚀设计规范(GB50046-2008)和《混凝土抗硫酸盐类侵蚀防腐剂》JC/T 1011-2006标准相关规定,SO42-含量>2500mg/L时,须采用高抗硫酸盐水泥或在普通硅酸盐水泥基础上加入相应的“抗硫酸盐类侵蚀防腐剂”。实践表明,在硅酸盐类水泥混凝土中掺加一定量的“抗硫酸盐类侵蚀防腐剂”,能抵抗环境中一定浓度的SO42-、Cl-、、C02、、Mg2+以及其他盐类、泛酸类的地下水、地表水、海水、污水和含盐土壤等侵蚀性物质对混凝土结构的腐蚀。一般情况下,“抗硫酸盐类侵蚀防腐剂”适用于SO42-含量≤ 25000mg/L、Cl-含量≤60000mg/L、Mg2+含量≤10000 mg/L的液体介质的防腐蚀,同时适用于SO42-、Cl-、、C02、、Mg2+等中、强或超强腐蚀等级条件下的工程。根据相关工程经验,“抗硫酸盐类侵蚀防腐剂”掺量可为8%-12%(与水泥的质量比)。

二、采用“特种抗硫酸盐水泥”制作承台混凝土和灌注桩混凝土

“特种抗硫酸盐水泥”分为中抗和高抗硫酸盐硅酸盐水泥。以特定矿物组成的硅酸盐水泥熟料,加入适量石膏,磨细制成的具有抵抗中等浓度硫酸根离子侵蚀的水硬性胶凝材料,称为中抗硫酸盐硅酸盐水泥,可用于SO2-4含量≤2500mg/L的液体介质的防腐蚀,适用于中腐蚀等级条件下的工程。以特定矿物组成的硅酸盐水泥熟料,加入适量石膏,磨细制成的具有抵抗较高浓度硫酸根离子侵蚀的水硬性胶凝材料,称为高抗硫酸盐硅酸盐水泥,可用于含量≤8000mg/L的液体介质的防腐蚀,适用于强腐蚀等级条件下的工程。同时必须注意,中抗硫酸盐水泥、高抗硫酸盐水泥不适宜同时存在SO42-、Cl-腐蚀条件下的工程,《抗硫酸盐硅酸盐水泥》GB748-2005和《海港工程混凝土结构防腐蚀技术规范》JTJ275等标准规定,水泥熟料中氧化钙含量低(碱度低),会导致混凝土密实性差,可引起混凝土中钢筋发生锈蚀。

表4 各种防腐措施的优缺点

三、在承台混凝土和灌注桩混凝土中均掺入阻锈剂进行防腐

根据《钢筋混凝土阻锈剂》JT/T 537-2004标准规定,混凝土中掺入阻锈剂可抑制或减轻环境中氯离子对混凝土中钢筋的锈蚀,不适用于硫酸盐类侵蚀,更不适应强腐蚀。同时根据相关工程经验,掺入型钢筋阻锈剂会在一定程度上造成混凝土质量的退化、破坏,此时对钢筋起不到应有的保护作用。

四、提高混凝土强度设计等级对于钢混承台基础(钢筋混凝土灌注桩)的耐久性有一定的提升作用

由《混凝土结构设计规范》GB50010-2010耐久性相关规定可知,环境等级越高(环境等级分为一、二a、二b、三a、三b、四和五,环境等级越高,环境对混凝土结构的耐久性越不利),对于最低混凝土强度等级要求越高;混凝土强度等级越高,其致密度也往往较高,则混凝土的抗腐蚀介质渗透能力会越强,故其耐久性越好;混凝土强度等级越高,由计算可知,其表层混凝土抗拉能力越强,混凝土抗裂性能越好,对于混凝土结构的耐久性也有一定的益处;另外规范耐久性规定,混凝土强度等级不大于C25时,混凝土保护层厚度要适当增加。如上所述,提高混凝土强度设计等级对于混凝土结构的耐久性有一定的提升作用。

结语

以上主要研究了提高(陆上)风电钢混基础抗腐蚀的各种措施,推广到海上风电,由于海上风电基础多为钢结构承台,更可引进“阴极防腐”(腐蚀本身是一个电化学反应,故可在钢结构的表面提供额外的能量来阻止腐蚀的发展,通过控制电流可以控制腐蚀)等相对新型的防腐措施。总之,在“漫长”的设计周期中,以防腐为代表的耐久性设计要做到“功在当代,利在千秋”。