大型反铲挖泥船开挖硬质岩石施工工艺

2015-12-12冯晨弓宝江

冯晨,弓宝江

(中交天津航道局有限公司,天津 300450)

0 引言

硬质岩石对于疏浚业来说一直是一个难题,大型反铲挖泥船作为疏浚业的新生力量,如何发挥其最大作用也在持续探索。本文结合某工程施工工况及现有施工设备配置,提出了硬质岩石挖掘的一种可行施工工艺,提高了大型反铲挖泥船的挖掘能力,开拓了施工范畴。

1 工程背景

厦门港嵩屿港区二期工程回旋水域工程的施工范围和内容为:嵩屿港区南岸线回旋水域按靠泊15万t集装箱船设计,长轴取2 040 m,短轴按1.7~1.8倍船长设计取680~720 m,回旋水域及连接水域底高程取为-15.5m。施工土质为覆盖层及礁石,礁石硬度不一,分布不均。施工区域处于开敞海域,为正规半日潮,平均高潮位5.46 m,平均潮差3.99m,潮差较大。该工程位于厦门港嵩屿港区内,西侧为厦门港嵩屿港区一期工程和嵩屿电厂及配套煤码头工程,北侧为象鼻山,东侧隔嵩鼓水道与鼓浪屿相望,南侧隔海与漳州招银港区相望,且该海域为国家一级保护动物白海豚自然保护区,对施工方法有较大限制。为确保工程质量和进度,采用大型反铲挖泥船津泰轮进行挖掘疏浚施工。

2 施工现状

津泰轮进入该工程,总计疏浚施工146 d。

2.1 施工分条

本工程计划施工区设计高程为-15.5 m(按照0.5 m超深,开挖高程达到-16 m),加上潮水影响,分条时按照津泰轮的最大挖深,借鉴以往的施工经验,其有效挖宽为20 m(单侧)。考虑到施工时一侧有泥驳影响,两侧挖宽不等,因此,分条时宽度为30 m(20+10),可根据实际挖深和土质硬度做灵活调整,每条之间有5m的搭接[1-2]。

2.2 施工分层

根据土质情况不同,每铲开挖厚度有较大差别,对于松散土质,铲斗与土表层角度可稍大些,挖深较大,每铲500~700mm;对硬质岩石,铲齿与土层表面角度较小,且入岩后需平铲立起,每铲 300~500mm。

2.3 施工存在主要问题

1)施工区环境限制,传统工艺难以发挥,岩石硬度高,多次挖掘效果较差,挖岩日产量低。

2)孤立岩石影响,浅点清除较难,影响施工质量。

3 施工对策

3.1 针对问题一

3.1.1 原因分析

1)该施工区域距离油码头较近,毗邻旅游风景区,且属于国家一级保护动物白海豚自然保护区,不宜采用传统施工工艺如爆破炸礁,加大了施工难度。

2)对施工区域岩石进行取样,发现局部地区样本饱和单轴抗压强度平均值为102 MPa,高于施工前期地质勘察报告中该区域饱和单轴抗压强度平均值70MPa,进一步增加了施工难度。

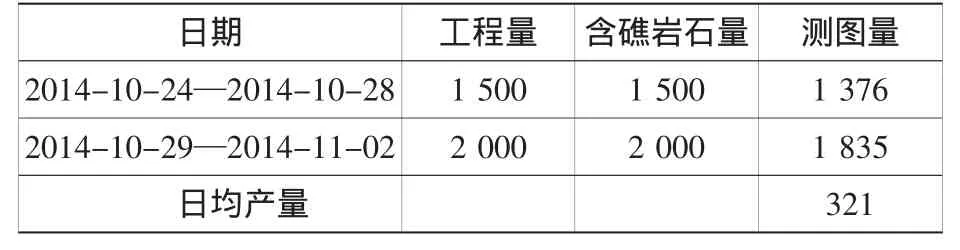

3)大型反铲挖泥船津泰轮独立施工此类硬质岩石尚属首次。由于土质硬度较大,常规挖掘工艺施工效果不大,挖岩日产量较低,大大影响了施工进度,且增加施工成本,见表1。

表1 测量数据表Table 1 M easured data m3

3.1.2 施工方案

针对施工过程中出现的硬质岩石开挖难度大,挖岩日产量低的现象,对施工中各环节进行分析和探讨,提出以下几点有针对性的改进优化措施,力求解决硬质岩石开挖难度大的问题。

1)遵循驻点原则,精确下桩

无论是大面积的岩床或硬质土层,还是小范围的岩石浅点,驻点原则都是将津泰轮定在反铲能够开挖水深较深、坡度较陡的位置,以便能够由深到浅倒退开挖,这样更加符合反铲船的动力机理。

技术人员与船舶操作人员通过对测图和钻探资料的综合分析,要求各班组在施工时择地下桩,根据施工区钻探资料及船舶现场施工经验,尽量选择土质稍软的位置下桩;根据下桩深度初步判断桩基的稳定性;根据多个参数综合判断(艏吃水、艉吃水、纵倾角、横倾角等),重点关注钢桩钢丝受力,从而进一步确认桩基的稳定情况,避免因桩基不稳而发生的滑桩现象。同时在非施工期间要求每岗做好钢丝绳实际使用情况的检查工作并记录;定期加油维护等工作。

2)限制工况下,优化施工工艺

针对该施工海域不能采用爆破炸礁的情况,技术人员与船舶操作人员共同商议,调整施工方案,优化施工工艺,挖掘船舶自身能力,对硬质岩石进行开挖。

①对于较硬的岩石、岩床或土层,在清除软覆盖土后进行单波束测量,生成水深文件后输入到津泰轮的操作控制系统。在开挖前就排除覆盖土的干扰,掌握该区域硬质土的地形地貌,有利于在地形图上寻找合适的切入点。

②在挖岩时,选择最佳的铲斗入土角度,保证切削角度小于45°,以防止损伤铲斗,充分利用反铲机的优势,将大臂、小臂和铲斗的液压缸压力全部集中到铲斗上,使挖掘力达到最大。

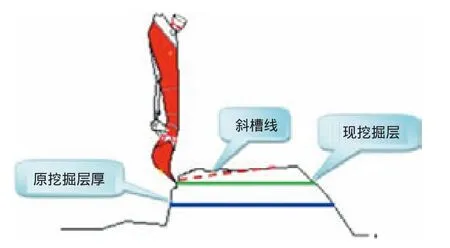

③通过优化施工工艺,探索新的施工方案,采用纹理挖掘和开槽挖掘相结合的方案对硬质岩石进行开挖。

纹理挖掘,即在正式开挖前,应试图寻找岩石的纹理特征,垂直于纹理进行切削将事半功倍。这需要在开挖时不断地通过移船来变换反铲机的开挖方向,当位于某一方向开挖,船体颤动减小,满斗率提高,且单斗循环速度增加时,即可认为该方向即为垂直于岩石纹理方向。

开槽挖掘,即当遇到纹路不明显的岩石,可以先沿既定方向反复开挖,使其表面逐渐形成一个缓坡的斜槽,而后将船体转90°,从斜面边缘继续开挖,这样可重新获得较好的切入角,通过开槽边缘的受力,逐层对硬质岩石进行剥离施工,见图1。

图1 开槽挖掘Fig.1 Grooving excavation

3.1.3 实施效果

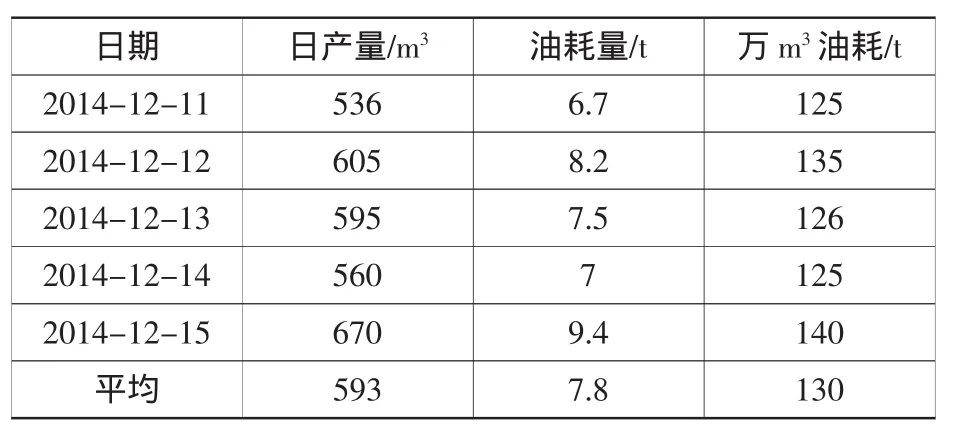

2014年12月11日—15日的日产量和油耗统计见表2。

表2 日产量和油耗统计表Table 2 Statistical form sof the daily outputand fuelconsum ption

由表2可以看出,挖岩日均产量在600m3左右,与原施工统计的挖岩日均产量321 m3相比,提高87%,满足施工要求;油耗量和之前相比略有上浮,但万m3油耗大幅度下降,总体施工效果明显。

3.2 针对问题二

3.2.1 原因分析

1)孤石浅点具有可移动性,且孤立存在,位置分散,进行挖掘时铲斗对其的相对作用力较小,且在挖掘时会产生位移,给船舶挖掘施工造成很大困难。

2)孤石浅点土质坚硬,采用常规施工方案,铲斗无法将其挤压破碎后挖掘,需优化施工方案,清除孤石浅点,保证工期。

3.2.2 施工方案

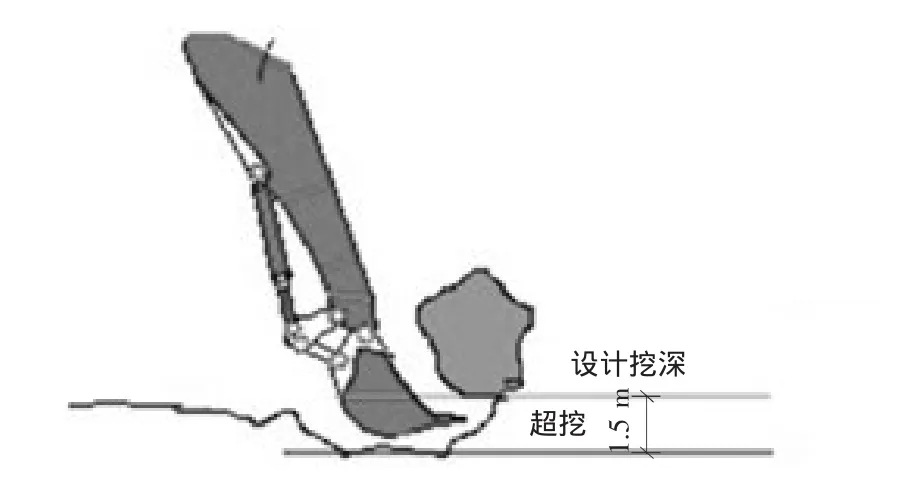

针对施工区孤立岩石浅点清除难,影响工期进度的情况,根据孤石特点制定了“超深”挖掘施工方案。

1)用单波束测量,精确定位孤石所在位置。2) 在孤石前端(施工方向)进行“超深”挖掘,给铲斗提供向上捞石的空间。为减少超深土方量,超深挖掘深度控制在1.5m左右。

3)微调船位,利用反铲机大臂、小臂、铲斗同时动作,由下而上合力捞起孤石,清除浅点,保证施工质量,见图2。

图2 “超深”挖掘Fig.2 The extra-deep excavation

3.2.3 实施效果

根据测图可以明显看出,孤石所在位置已达到设计挖深,且在挖掘过程中能看到孤石实物。孤石的清理保证了工程进度和质量要求[3-4]。

4 结语

厦门港嵩屿港区二期工程回旋水域工程的施工实践表明,大型反铲挖泥船津泰轮在独立完成硬质岩石开挖方面具有一定的施工能力,在施工过程中,通过优化施工工艺,保护了施工海域的环境及生态,提高了津泰轮的时间利用率,施工铲斗充斗率从10%提高到了50%,挖岩日均产量增长了87%,施工区内硬质岩石和孤石浅点全部清除,比预计完工时间提前5 d,万m3油耗也大幅度下降,保证了工期和质量,同时拓宽了大型反铲挖泥船的施工范畴,可为后续类似工程提供借鉴、参考。

[1] 中交天津航道局有限公司.疏浚技术[R].1997.CCCCTianjin Dredging Co.,Ltd.Dredging technology[R].1997.

[2] 荷兰De Donge船厂.津泰轮施工操作手册[K].天津:中交天津航道局有限公司,2007.NetherlandsDe Donge Shipyard.Jintaiship construction operations manual[K].Tianjin:CCCCTianjin DredgingCo.,Ltd.,2007.

[3]JTS 181-5—2012,疏浚与吹填工程设计规范[S].JTS 181-5—2012,Design code for dredgingand reclamationworks[S].

[4]JTS 207—2012,疏浚与吹填工程施工规范[S].JTS 207—2012,Construction code for dredging and reclamation works[S].