泥泵两种常用材料的耐磨性能和抗冲击性能试验研究

2015-12-12陈功郑琳珠陈永梅杨鹏莉王文魁

陈功,郑琳珠,陈永梅,杨鹏莉,王文魁

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

挖泥船泥泵是用来输送含有固体物料(砂、石)的设备。叶轮、泵壳、衬板作为泥泵的过流部件,一方面受到泥沙、石块的冲击作用,另一方面承受着固体物料的连续磨损,工作环境恶劣[1]。冲击和磨损大大缩短了泥泵的使用寿命,增大了维修、更换频率,降低疏浚作业效率。近年来,我国加大对泥泵耐磨材料的研究,寻找影响磨损量的因素,试图延长泥泵过流部件的使用寿命。

挖泥船泥泵的通流介质是固体颗粒和水的混合物。按照通流介质与过流部件的冲击形式可分为大角度冲击磨损、小角度剥蚀、研磨破坏三种方式[2]。泥浆从叶轮吸口进入,速度方向由轴向变为径向,叶墙中心附近承受了改变泥浆速度方向的冲击力,是大角度冲击磨损。泥浆和叶轮工作面产生相对运动时,由于叶轮的流线型设计决定了磨损是以小角度剥蚀为主,而泥浆进入叶墙和耐磨衬板之间,主要以研磨破坏为主。同时,由于蜗壳内流道的平滑设计避免了泥浆对内壁的大角度冲击,均是小角度的切削磨损。综上,由于泥浆和各个过流部件接触方式不同,不同过流部件以及同一过流部件不同部位的磨损方式存在一定差异。为了定量比较这种差异,需研究泥浆冲击过流部件的角度对磨损的影响。

镍硬铸铁、天然橡胶、聚氨酯、陶瓷等均是良好的耐磨材料[2],然而泥泵过流部件除了具备良好的耐磨性能外还需满足一定的强度、刚度、抗冲击性能要求以及价格合理等条件。例如镍硬铸铁对大角度冲击较敏感,并且造价昂贵;天然橡胶刚性差;陶瓷脆性较大,对大颗粒的冲击非常敏感,造价较高[1];聚氨酯等软性材料强度、刚度低,无法成为受力构件。高铬铸铁耐磨、强度和抗冲击性能较好,因此成为泥泵的首选材料。另外,考虑到铬钼合金钢相对高铬铸铁铸造工艺难度较低、铸造后不易开裂的特点,一些疏浚公司常使用铬钼合金钢作为叶轮、泵壳的材料。综上,高铬铸铁以及铬钼合金钢为泥泵过流部件的常用材料。

为了定量比较两种材料的不同,研究其对小角度剥蚀和大角度冲击的耐受能力,以铬钼合金钢、高铬铸铁为研究对象,以普通材料45号钢作为对照,通过磨损试验比较铬钼合金钢、高铬铸铁的耐磨性能。

1 管道冲刷耐磨试验

泥泵内部流道的磨损不同于干摩擦,因此干摩擦磨损试验不能代表泥泵磨损的实际情况,必须寻找到一种流体磨粒磨损的方案,通过控制和调整磨粒的浓度、速度以及冲击角度模拟泥泵内部复杂的条件。

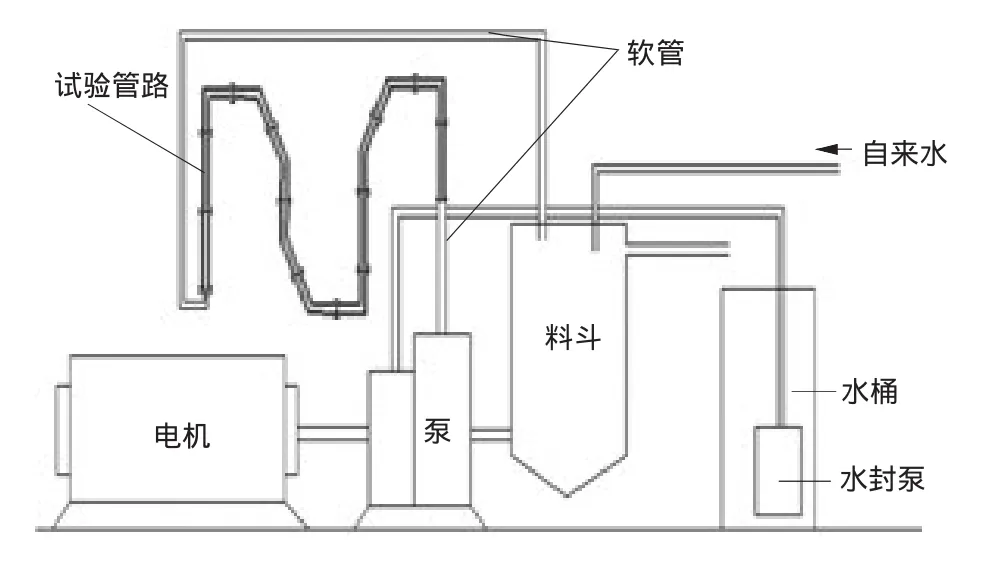

固液两相流的管道冲刷试验和泥泵内部的磨损原理类似,由图1所示,由一台渣浆泵提供动力,驱动介质(砂子和水的混合物)流过由不同材料构成的管道系统一定时间后,通过不同管道的重量变化比较不同材料的耐磨性能。试验时,固液两相介质形成回路,通过介质对试验管内壁的不断冲刷来磨损管道,隔一段时间,试验管分别拆卸,烘干称重,通过对比磨损前后质量变化得到相对磨损量大小[3]。试验介质与泥浆相似,且介质的体积浓度可根据试验要求调节。管道内介质的流态虽与泥泵内不同,但可通过调整流速、设计不同角度的弯管等措施得到与泥泵相似的流动工况,模拟小角度切削以及大角度冲击。因此,此试验方法适合研究材料对泥泵磨损的影响。

为了模拟小角度剥蚀和大角度冲击,设计了直管、30°、60°和90°的弯管,如图1~图2所示。图1中试验管路按进水口到出水口的顺序依次是45号钢直管、4种角度(90°、60°、30°、直管)35CrMo管、4种角度(90°、60°、30°、直管)洛氏硬度为 45的高铬铸铁管、4种角度(90°、60°、30°、直管)洛氏硬度为55的高铬铸铁管。弯管流道长度与直管相同,且内壁直径相同,管道内部介质的流速和浓度均相等。试验用砂采用粗砂,体积浓度30%时,密度为1.3 g/cm3。

图1 管道冲刷试验系统示意图Fig.1 Pipe′sabrasion testsystem

图2 管道冲刷耐磨试验Fig.2 Pipe′sabrasion testphoto

1.1 试验装置

1)电机:三相异步电动机;功率11 kW;转速1 460 r/min;

2) 泵:扬程21 m;流量 40 m3/h;转速1 450 r/min;

3) 试验管路;

4)料斗、封水泵、储水桶、称重仪(精度为±1 g)、吹风机、粗砂、量筒等。

1.2 试验步骤

安装前测量每根管子的质量,往料斗、储水桶内加满水。开启电机,打清水检查管路泄漏情况。正常运转后往料斗里加砂至体积浓度30%。每隔2 h,测量沙子浓度1次。浓度降低立刻加沙至30%浓度。砂水混合物在管道中运行50 h后,测量管子重量3次,分别记录。称量前后需将管路内外侧冲洗干净,晾干直到连续3次称量重量不再发生变化为止(±1 g)。

1.3 试验结果及分析

试验用管道内壁等厚,长度相等,材料的耐磨性能用体积的变化量衡量。由于高铬铸铁、35Crmo、45号钢密度近似,只需用重量的变化量衡量材料的磨损量[2]。

1.3.1 不同材料的耐磨性比较

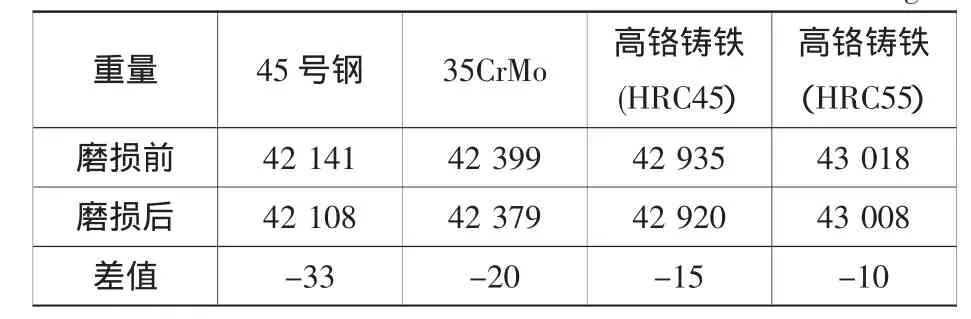

比较磨损50 h后,不同材料的四直管的重量,如表1所示。

表1 四直管的重量变化比较Table1 W eight change of four straight pipesg

由表1可见,磨损前后重量差值由大到小依次是45钢、35CrMo、高铬铸铁(HRC45)、高铬铸铁(HRC55)。因此,材料的耐磨性能依次是高铬铸铁(HRC55)>高铬铸铁(HRC45)>35CrMo>45号钢。试验中,35CrMo、高铬铸铁(HRC45)、高铬铸铁(HRC55)的磨损量分别是45号钢的60%、45%、30%。

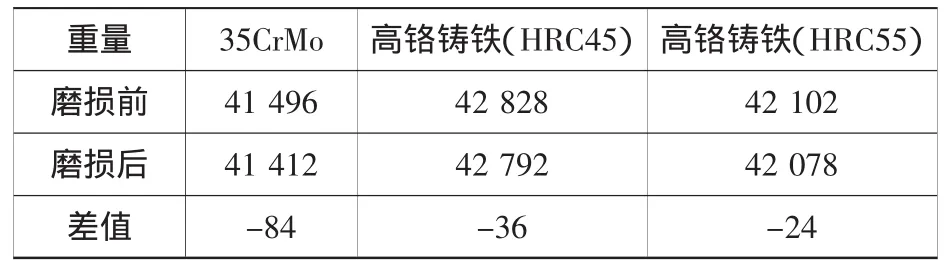

由表2比较90°弯管的3种材料的磨损量,可见:相对直管,高铬铸铁和35Crmo的磨损量均增加, 35CrMo的磨损量是高铬铸铁(HRC45)的2.3倍,是高铬铸铁(HRC55) 的3.5倍。

表2 3种材料的90°弯管的磨损量比较Table2 W ear com parison of 90°elbow of threematerials g

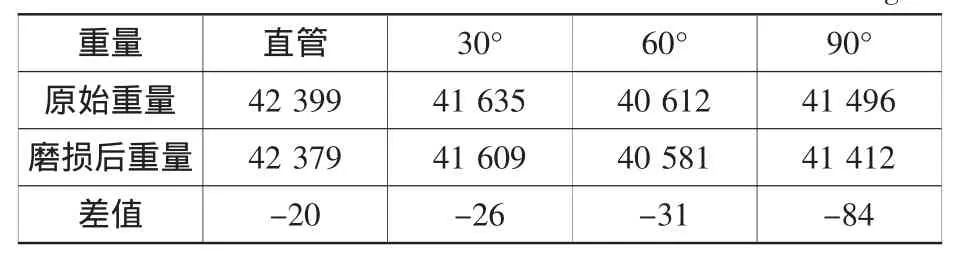

1.3.2 同一材料不同冲击角度的耐磨性能比较

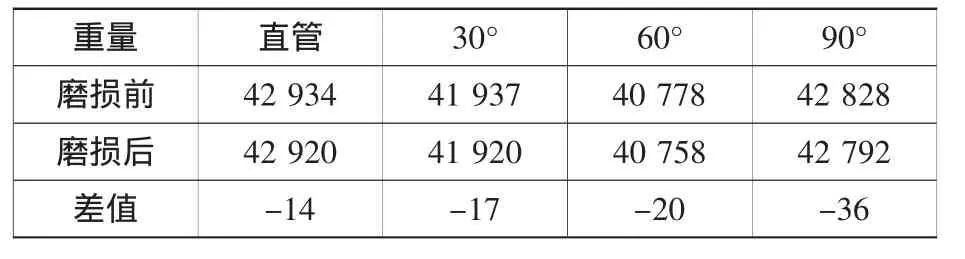

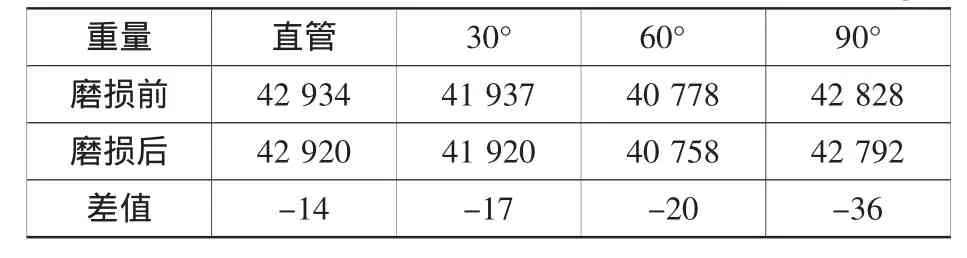

比较同一种材料(35CrMo或高铬铸铁)4种冲击角度的重量变化情况如表3、表4所示。

表3 35CrM o 4种冲击角度管道的重量比较Table 3 W eight comparison of four im pactangelof 35CrM o g

表4 高铬铸铁(HRC45)4种冲击角度管道的重量比较Table 4 W eight com parison of four im pactangelof high-chrom ium iron(HRC45)g

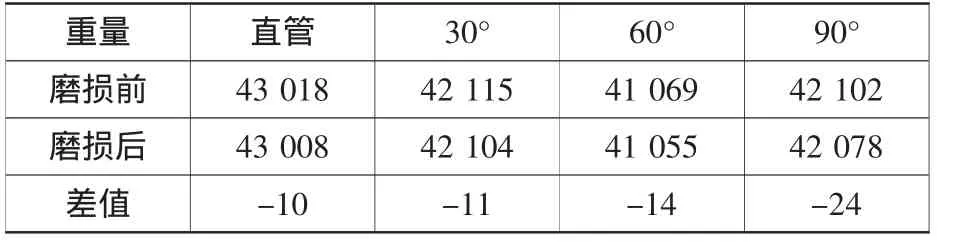

由表 3、表 4可见,35CrMo或高铬铸铁(HRC 45)4种冲击角磨损量大小依次是90°>60°>30°>直管。35CrMo 90°、60°、30°弯管的磨损量分别是直管的5.3倍、3.2倍、2.7倍。高铬铸铁(HRC 45) 90°、60°、30°弯管的磨损量分别是直管的3倍、2.7倍、2.1倍。可见,在同一管道系统中,冲击角度越大,磨损量越大。因此,在同一浓度和速度条件下,大角度冲击的磨损大于小角度剥蚀,两者的差值随材料的不同而不同。例如,本试验中35CrMo 90°弯管的磨损量是直管的5.3倍,而高铬铸铁则为3倍。

1.3.3 同一材料(高铬铸铁)不同硬度的比较

对比同一材料(高铬铸铁)同一冲击角度不同硬度(洛氏硬度分别为45和55)的磨损量,硬度高的耐磨性能好,数据如表5和表6所示。

表5 高铬铸铁(HRC45)不同角度的磨损量Table 5 W ear of differentangelof high-chrom ium iron(HRC45)g

表6 高铬铸铁(HRC55)不同角度的磨损量Table 6 W ear of differentangelofhigh-chrom ium iron(HRC55)g

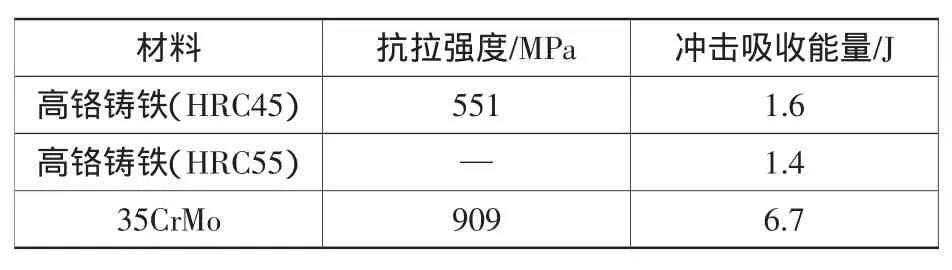

2 高铬铸铁和35CrM o冲击性能比较

泥泵叶轮和泵壳除具备一定耐磨性能以外,还需具备一定的抗拉强度和抗泥沙冲击性能[4-5]。按照GB/T 228.1—2010用35CrMo和高铬铸铁经过热处理制成标准试样进行抗拉试验。按照GB/T 229—2007金属夏比缺口冲击试验进行抗冲击性能测试。实验利用摆锤打击试样,计算试样断裂的冲击吸收功。此类似于泥泵泵壳和叶轮受到泥沙和碎石的冲击而局部断裂。吸收冲击功的大小反应材料抗冲击性能大小。经标准试验,3种材料力学性能如表7所示。

表7 3种材料抗拉强度和冲击吸收功Table 7 Threematerials′tensile strength and im pactenergy

由表7可见,35CrMo的抗拉强度比高铬铸铁高,抗冲击性能是高铬铸铁的4.5倍。高铬铸铁(HRC45)的抗冲击性能比高铬铸铁(HRC55)的抗冲击性能略高。

3 两种材料在工程船实际应用对比

“新海鲲”绞吸挖泥船的水下泵和舱内泵叶轮材料分别采用35CrMo和高铬铸铁。在双泵串联系统中,相同时间内两泵流过的泥沙量基本相同。通过比较磨损量,可定量比较两者耐磨性。

材料为35CrMo的叶轮在使用了约40 d后累计输送土方量60万m3(土质为粗砂)。材料为高铬铸铁的水下泵叶轮,安装时间在舱内泵之前,使用大约1 a时间。两者磨损量经实船测量对比如表8所示。

表8 新海鲲船水下泵和舱内泵叶轮磨损量对比Table 8 Com parison ofwear between underwater and inboard pum ps im peller of Xin HaiKun mm

由表8可见,舱内泵叶轮的磨损量大于水下泵,并且水下泵叶轮已使用近1 a的时间,而舱内泵使用时间为40 d左右。从工程实际的角度也间接证明了高铬铸铁的耐磨性明显优于35CrMo,这与管道冲刷耐磨试验的结果相符。

4 结语

1)试验中不同材料的耐磨性能依次是:高铬铸铁(HRC55)> 高铬铸铁(HRC45)> 35CrMo>45号钢。

2)同一材料不同角度磨损规律是:冲击角度越大,磨损量越大。

3)对于同一材料高铬铸铁而言,不同硬度的磨损规律是:硬度越高,磨损量越大。

4) 高铬铸铁的耐磨性能较好,35CrMo的强度和抗冲击性能较好。

在非砾石土质等对冲击要求不高的施工作业时,因磨损而导致的失效远大于冲击而导致的断裂,因此高铬铸铁是较好的材料。叶轮相对于泵壳经受更多的冲击,通常选用抗冲击较好的低硬度材料高铬铸铁(HRC40-45),而泵壳为了提高耐磨性能多采用洛氏硬度55~60。对于砾石等对冲击要求高的疏浚工况,铬钼合金钢是比较合适的材料,可使用热处理提高硬度的方式来提高其耐磨性。

[1] 孙学德.挖泥船泥浆泵耐磨研究试验[J].水运工程,1991(2):31-35.SUN Xue-de.Dredge pump′swear experiment research[J].Port&Waterway Engineering,1991(2):31-35.

[2] 张凤霞.泥浆泵耐磨材料的选择[J].中国水利,2004(4):63-64.ZHANG Feng-xia.Selection ofwear-resistantmaterials for dredge pump[J].ChinaWater Resources,2004(4):63-64.

[3] 蒋基安,赵天彪,杨兴华,等.疏浚聚氨酯管道耐磨性能试验[J].现代矿业,2013(7):190-192.JIANG Ji-an,ZHAO Tian-biao,YANGXing-hua,etal.Dredging pipeline polyurethanewear test[J].Express Information ofMining Industry.2013(7):190-192.

[4] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:636-638.GUAN Xing-fan.Modern pump′s theory and design[M].Beijing:China Aerospace Press,2011:636-638.

[5]王宏清.挖泥船泥泵耐磨材料现状及发展趋势分析[J].中国机械,2013(11):202-203.WANGHong-qing.Dredge pump wear-resistantmaterialsituation and development trend analysis[J].China Machinery,2013(11):202-203.