工程桩干作业螺旋钻的成孔工艺问题

2015-12-11刘智荣

刘智荣

摘 要:工程桩长螺旋钻进施工,无噪声,钻进效率高。该文通过对长螺旋施工出土畅通、孔斜、孔径变化、孔底虚土、塌孔、特殊地层等施工中遇到的难题,提出了原因分析和应对措施。北京地区经过多年实践,成孔工艺积累了一定的成功经验。并且试验对比了一些不同工艺处理对于工程质置和承载能力的影响。另有一些工艺问题,虽作过一些探索,但还未能形成生产力。

关键词:工程桩 螺旋钻进 成孔工艺

中图分类号:TU753 文献标识码:A 文章编号:1672-3791(2015)08(a)-0061-02

该文就干作业螺旋钻曾遇到的一些成孔工艺问题,其产生原因,解决途徑,提出讨论意见。

1 保持输出土畅通。

长螺旋钻机能在钻进的同时,自动输土出孔。在一般亚粘土或轻亚粘土中,钻成一个10 m深、直径φ400 mm的孔,一般仅需7~8 min,而分次钻进的短螺旋钻机,同样的孔要多用一倍时间。长螺旋钻能保持连续不停钻进的关键,在于它必须保持输出土畅通。最初,曾用日本“三和”螺旋钻机,以19 rad/min的转速施工直径φ400 mm钻孔。在钻进砂质粘土时,钻尖切削下来的土,很快挤满螺旋叶,回转电流急剧升高到150安以上。这时必须设法提钻清土,否则扭矩过大无法正常钻进。后来改用国产的长螺旋钻机,用80~120 rad/min的转速,同样的土质和孔径,钻尖切削土能顺利上输出土。粘性大的土呈球状滚出孔;粉砂土呈粉颗粒状甩出;冬季表面冻土呈片状出孔,实现了自动出土而顺利钻进。两种钻机何以有这样的不同效果原因在于采用了不同的螺旋钻机与螺旋钻具。关于这方面的问题,其设计参数已有专文讨论,本文从成孔工艺研讨。要实现在钻进的同时,保持输出土畅通,首先要选择适当的回转速度。这个速度取决于不同的土质和钻孔直径。研究表明,输出土畅通需要一个最低回转速度,它与土的内摩擦角及成孔直径的平方根成反比。砂质粘土的内摩擦角较小,输出土畅通需较大的转速(80~120 r/min).也遇到过饱和流塑状粘性土,粘土和孔壁的摩擦系数很低,用120 rad/min也不能使输出土上升,另一次在施工沙土和砂卵石土时,土的内摩擦角大,用30 r/min的低速,也能使输出土出孔,而且运转平稳。

选择转速,还要看钻孔的直径。同样19 r/min的日本三和螺旋钻机,在砂质粘土中钻进孔径φ400 mm的孔不能输土出孔;但最近钻80厘米孔时,却能顺利输土。遇小直径孔,输土就需要高转速,去年用赶作业螺旋钻钻12厘米锚杆孔时,用165转/分的地质钻带动,输土出孔成功。

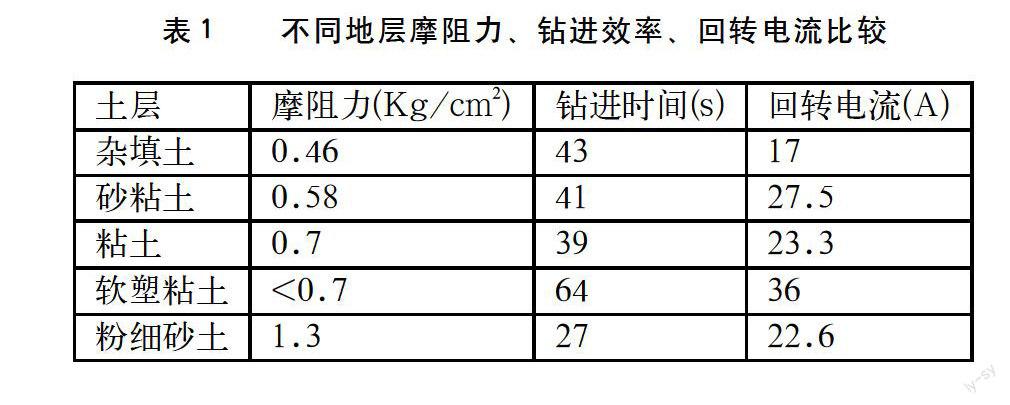

由于土层变化及钻进阻力变动,实际钻进速度也不能一成不变。经过实测和操作体验,在正常工作时,保持进刀量平均每转20~30 mm是适当的,此时电流不超过25~30安。钻进砂土可以进刀量稍大些,钻进软塑粘土最难掌握,虽然土的切削阻力不大,但切削粘阻力大,如进刀过快,会使螺旋叶挤满土而升土受阻。由于相对的加压力容易过大,由加压而增大的切削压力也要增大,这就会使切土和输土失去平衡,形成“别钻”,如果控制加压,进刀过少又会形成钻压不足。在高速回转时,停止进刀或钻压不足,常引起钻杆抖颤,给成孔带来不利影响。故钻这种土应保持连续小钻压小进刀,使螺旋叶不堵,钻尖不虚,回转时的电流不超过40~50安。输出土呈整体大块出孔。表1是在不同土层钻进400mm,孔径1 000 mm观测数值。从中可以看出,砂土虽摩阻力大,钻进最快,消耗动力最低,钻软塑粘土摩阻力不大,但钻进慢,消耗动力较高。

2 防止成孔倾斜

最初对于成孔倾斜的危害缺乏认识。后来通过试压一批桩承载能力时,对一根倾斜度大的桩加荷,发现这根桩东西两侧沉降差越加越多。加载荷到45T时仅15 min,竟出现一侧沉降很大,另—侧上拔的差异,以至无法加荷。该桩用的承载能力比,这组三根桩的平均值低11%,比其它两根正常桩低得很多。后来在另一试桩中,有一根桩的倾斜度超过规范1%很多,可以测出的就达4%,因线坠已贴倾斜孔底侧壁,未能量出超过4%多少。加荷时把千斤顶向桩尖倾向的一侧放置,以减少倾斜桩的偏心影响。该桩的极限承截力比三根桩平均低10~12.5%。由此可见。成孔倾斜过大,将改变轴向受压为偏心受压,使容许承载力显著降低。除了降低使用效果外,成孔倾斜还会产生附加的钻进阻力,影响成孔效率。

产生成孔倾斜的原因,除场地不平、钻机安装不水平,在成孔工艺上主要由于:

(1)事先对位调直不严。或只调直纵轴,未调直横轴。(2)未坚持带导向套作业,钻杆上下不同心,下端自由摆动。(3)用未经调直的弯曲钻杆钻进。(4)孔位两侧土软硬不均。

为防止成孔倾斜,在钻机就位时要有必备的调直手段;在管理上要采取措施,成孔工艺要坚持“三不”钻进:即钻杆不直不进钻,无导向套不进钻,未双轴调直对位不进钻。

3 防止孔径扩大

螺旋钻掘成孔,常会遇到孔径扩大的问题。一般成孔直径比螺旋钻通长大20 mm以内是正常现象。此处所说孔径扩大有两种情况;-是孔口扩大,一是孔中间部位扩大。孔口扩大主要是因为地表填土杂而不实,或埋有树根等剔除物,在钻进扰动后塌陷。孔口扩大会在成孔后掉回落土,降低成孔质量。孔中间部位扩大主要是由予钻杆弯曲,或因钻压不足引起钻杆抖动。螺旋钻进在高转速情况下,如采取的工艺不适当,常常带来钻压不足。例如:

(1)钻到孔底空转时间过长。(2)提钻时回转钻杆。(3)钻进过程中进刀量过小。

中间部位扩大的危害甚大,在一项试验桩钻孔时,地面以下4米左右遇含水量大的特性填土,钻压不足引起螺旋钻杆剧烈抖动,使中部孔径由300 mm扩大到500 mm,下面输上的泥土糊满孔壁。浇注的混凝土和原孔壁之间夹上一层扰动泥土,使孔壁摩阻力降低很多。如下面土含水量不大,还会使上输土再落孔底,加大孔底虚土厚度。

为防止孔口扩大,应在钻进时设护筒。它既能维护孔壁,又能作混凝土溜筒。防止孔中间扩大,则要坚持钻杆不直不进钻,进钻时要根据土质情况,正确选用成孔工艺。

4 防止孔径缩小。

螺旋钻进出土成孔,一般不会形成缩孔。但钻杆使用时间稍长,磨损是不可避免的,因此带来下端直径偏小的问题。长螺旋钻具的螺旋叶和钻头切削刀分别各自承担输土和切土的功能。如螺旋钻杆下端磨小,则钻进时螺旋叶一部分也参加了切削,这就增加了钻进阻力。防止办法:一是改进螺旋叶的材质和构造,二是做现场维修。

5 处理孔底虚土。

天50#桩孔,钻孔后孔底扰动虚土厚为100 mm,未加处理便灌注混凝土。天47#桩孔,钻孔后孔底扰动虚土厚也是100 mm,在灌注混凝土之前,向孔底投入松土厚250 mm。承载力试验结果,天47#桩的极限荷载力比天50#桩降低14%,摩阻力降低7%,,桩端承载力降低61.5%。类似情况还可以从团Ⅱ一3#桩和团Ⅱ一7桩对比中看出。

这说明!施底虚土大大降低了桩端承载力。对于自孔底向上相当长一段桩的侧摩阻力也受影响。孔低虚土如不处理,就会造成大量工程桩降低承载力,混凝土强度得不到充分发挥,严重影响了经济效益,甚至发生工程质量的安全事故。孔低虚土产生的原因很多,如地层原因,钻进砂卵石比亚粘土、砂土的虚土多。主要原因分析如下:

(1)钻尖处含水量较高,或进入砂卵石,比桩尖位于亚粘土、沙土的虚土多。(2)钻头刃角不适当,不合乎土壤要求。(3)在塌陷土中二次投钻,快速钻进。(4)进刀盈不当,引起螺旋秆抖或勉强使用弯曲钻杆,造成孔径扩大。(5)孔口塌陷,或成孔后缺乏防护,使孔口土回落等等。

解决虚土问题,一方面必须采用适当的成孔工艺,另一方面还要有效的处理理方法。如日本、美国用过水泥浆注入松土捣实法。我国行之有效的办法,如石家庄在灌注混凝土前,用夯锤夯实孔底,经过对比试验,比有虚土未夯实的桩承载力提高约50%。研究者试过几种取净虚土的办法,均未取得理想的效果。去年试验桩底压力注浆法,用20~30 kg/cm2压力把水泥浆注入桩底。经过对比试验,发现这样处理的桩比不处理的桩,承载力可以提高一倍。

6 处理塌孔

钻孔遇以下情况,会发生塌孔:(1) 地表厚填土层遇上层滞水。(2) 孔底粉细砂遇地下水。(3) 钻进砂卵石层超过0.50~1.00m。

出现塌孔后,钻进增加孔深不增加,随钻随塌,孔径扩大,孔底扰动土堆积等。塌孔源于对结构性差的土的扰动,孔径大而头去控制,塌陷的孔壁不规律,积在塌陷部分的扰动土和孔底虚土既厚又失去稳定,用一般清孔措施已无济于事。

在塌陷区成孔,工艺一定要慎重。二次投钻虽有一定效果,但钻进要适可而止切忌在塌陷区投钻过深。转速宜放慢,提钻要停转缓提,不要回转提钻。为止塌,研究者曾试过投黄土、灰土填实重新开孔的办法,取得初步成效。我国公路交通部门有行之有效的塌陷孔圆壁经验。另一种成功经试是用洛阳铲辅以套管冲孔,可在流沙、杂填土条件下施工。

7 建筑残渣以至淤泥等不易成孔的土层中钻进

处理厚度200~300 mm砖、石、灰土等硬层中成孔,应视情况采取不同工艺

(1)厚度在200~300 mm的灰土層,快转速小进刀,5~6 min钻穿。(2)直径在100 mm以内的石块和碎砖,用一般钻头可以钻进。(3)厚度30~800 mm冻土层,用破冻土钻头高转速小进刀,7~8 min可以钻穿。(4)直径100~200 mm的石块或卵石堆,应用耙齿钻头慢速钻进'石块、卵石部分可挤进土壁,一部分滚出孔口。(5)直径很大的块石,石板和砖堆,可用镶合金刀的钻筒钻透,但费时间长,要用几十分钟。另一种办法是用冲锤击碎掏渣。

参考资料

[1] 《前三门工程高层建筑钻孔灌注桩基础施工》载《建筑技1978》情报协.

[2] 《前三门工程高层建筑钻孔灌注桩基础的技术经济效果》'同上.

[3] 中国技术监督情报协会.前三门工程高层建筑钻孔灌注桩基础施工载[J].建筑技术,1978(8):36-40.

[4] 中国技术监督情报协会.前三门工程高层建筑钻孔灌注桩基础的技术经济效果[J].建筑技术,1978(8):44-49.