硅基底上喷射电沉积铜/钴多层膜的结合力

2015-12-11沈理达田宗军刘志东

徐 诚,沈理达,田宗军,刘志东,马 云,朱 军

(南京航空航天大学机电学院,南京210016)

0 引 言

随着现代科学技术的发展,表面成膜技术越来越受到人们的关注。在电阻率较大的硅表面上制备功能性金属膜已广泛应用于微电子线路、半导体/金属接触等场合[1]。其中铜/钴多层膜由于具有较高的硬度以及优异的耐磨性、抗局部腐蚀性而成为具有优越保护性的镀层材料,同时由于其具有相对较大的巨磁阻(GMR)效应而在传感器、高密度磁记录读出磁头、随机存储器以及自旋晶体管等磁电子元器件上得到了广泛应用[2-3]。

多层膜与基底材料的结合力是评价膜层质量的重要指标之一[4]。长期以来,人们致力于对多层膜制备工艺的研究,但仍存在膜层与基底结合强度不高的问题,且迄今为止还鲜有人研究硅表面金属多层膜结合强度不足的问题,这大大限制了其在工业中的广泛应用。Lee[5]深入研究了用浸入法在N型Si(100)面上制备铜薄膜的过程,他认为硅基底的表面溶解和Cu2+的还原是同时进行的,在硅/铜界面之间存在着一层过渡区,但这种方法制备的铜膜与硅基底的结合力不高;赵晓华等[6]采用磁控溅射法在单晶Si(111)基底上面制备出了LaB6薄膜,薄膜与硅基底的最大结合力为17.12N;王晓静等[7]采用射频磁控溅射法分别在室温、500℃的单晶硅和GCr15钢基体上制备了MoS2/SiC双层薄膜,在添加了中间层后薄膜的结合力由原先的21N提高到了26N;李雪飞等[8]在相同的工艺条件下采用激光分子束外延生长技术分别在Si(111)和Si(110)衬底上制备了AlN薄膜,在激光能量为100mJ时两种衬底上的AlN薄膜都具有较好的表面质量,且随着衬底温度升高,薄膜的Al-N键结合增强,晶体的取向度增加。

采用喷射电沉积制备多层膜是一种新方法,具有选择性沉积、高极限电流密度等优点[9-10],对纳米级别层状多层膜的制备意义更加重大。马胜军[11]通过构建旋转式多元阵列加工系统,使得阴极工件在中间旋转,从而实现了不同种类的金属通过喷射电沉积单元交替沉积,在简单导电的回转体零件上获得了调制组分分明、硬度和耐磨性能显著提高以及结合优良的铜/镍多层膜。而在具有特殊导电性质的硅基底上采用喷射电沉积技术制备多层膜的相关研究还未见报道。因此,作者采用喷射电沉积的方法在硅基底上制备了铜/钴多层膜,用划痕法比较了硅基底不同前处理方式、单层铜膜与多层膜以及划痕方向不同情况下的膜基结合力。

1 试样制备与试验方法

1.1 试样制备

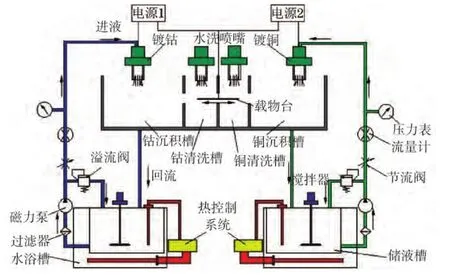

喷射电沉积装置简图如图1所示,包括机床本体、电源、电解液喷射(两套)和循环系统等。与单槽法相比,此方法不受两种离子沉积电位差与共溶性的限制;而与双槽法相比,此方法通过设计满足条件的运动控制系统实现了对运动过程的自动化控制,大大节约了人力和时间。

图1 喷射电沉积装置简图Fig.1 Schematic diagram of jet electrodeposition device

硅基底的前处理流程如下:硅片→砂纸打磨→(抛光)→蒸馏水冲洗→烘干→化学清洗→蒸馏水冲洗→烘干→(粗化)→蒸馏水冲洗→烘干。然后以尺寸为15mm×15mm×5mm的P型单晶Si(111)片作为基底(硅片的电阻率为2~10Ω·cm),在其上喷射电沉积铜钴多层膜和纯铜膜。其中化学清洗及粗化处理工艺条件如表1所示。

表1 硅基底前处理过程中化学清洗和粗化处理的工艺条件Tab.1 Process conditions of chemical cleaning and coarsening during silicon pre-treatment

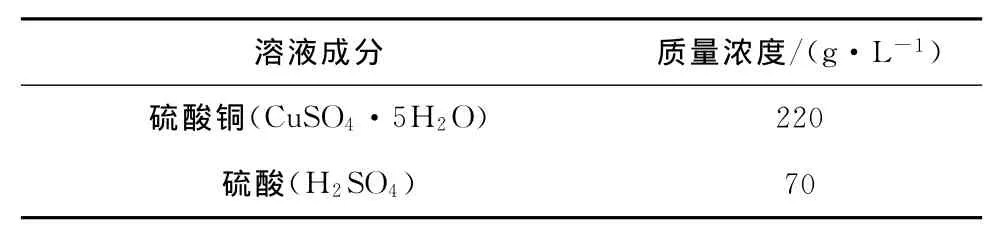

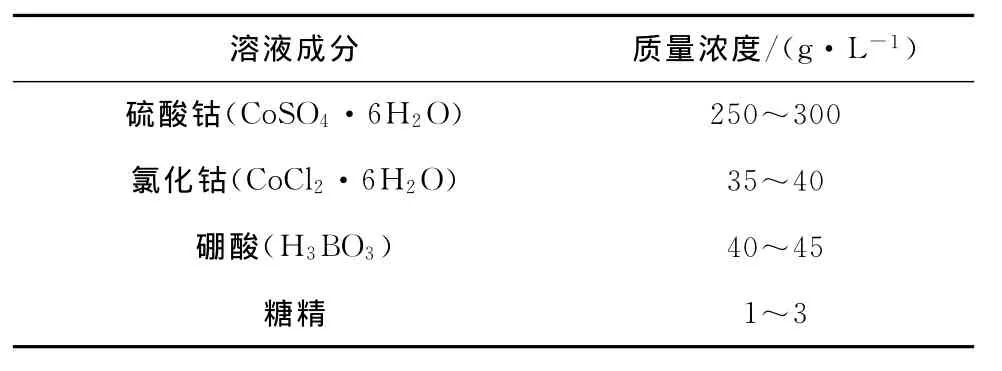

试验所用试剂均为分析纯,将试剂加入蒸馏水中得到电解液,电沉积铜和电沉积钴的溶液组分分别如表2和表3所示。制备铜/钴多层膜时,电沉积铜和钴的电流密度分别为160A·dm-2和100A·dm-2,工件的平动速度为4mm·s-1,扫描周期为80次。制备纯铜膜时,电流密度为160A·dm-2,工件的平动速度为4mm·s-1,扫描周期也为80次。

表2 电沉积铜的电解液组成Tab.2 Electrolyte composition of Cu electrodeposition

表3 电沉积钴的电解液组成Tab.3 Electrolyte composition of Co electrodeposition

将制得的多层膜采用环氧树脂快速粘结剂封装成圆柱状,保证多层膜截面与圆柱底面在同一平面,连同固化的环氧树脂一起进行抛光,利用铜和钴在刻蚀液中溶解速率的差异对其进行刻蚀,以观察多层膜的横截面形貌。刻蚀液由7.5g K2CrO4、5mL H2SO4和100mL蒸馏水组成。

硅基底前处理过程中的抛光和粗化处理如表4所示。

表4 硅基底前处理过程中的抛光和粗化处理Tab.4 Polishing and coarsening processing during silicon pre-treatment

1.2 试验方法

采用金相砂纸和GPM-1型金相变频调速磨抛机打磨抛光硅片;采用SRT-6200型粗糙度仪测硅片的表面粗糙度;采用WS-2005型涂层附着力自动划痕仪测试膜基的结合力,载荷的加载速率为10N·min-1,分别沿垂直和平行于工件运动方向划行5mm,每个试样测量4次取其平均值作为临界载荷值;采用S-3400N型扫描电子显微镜观察多层膜的表面和横截面形貌。

2 试验结果与讨论

2.1 多层膜刻蚀后的截面形貌

多层膜的层状结构清晰,子层厚度均匀,界面明显,如图2所示,其中,白色部分为钴,黑色部分为被腐蚀的铜。

2.2 硅基底前处理方式对膜基结合力的影响

从增加机械咬合的角度考虑,对硅基底进行粗化处理可以增大其表面的微观不平度,在基底上刻蚀出很多微观凹坑,这些凹坑可以作为薄膜的形核中心,使得薄膜和基底就像咬合在一起一样,起到增强机械咬合的作用[12]。抛光前硅基底的粗糙度约为0.25μm,抛光后的粗糙度约为0.05μm。

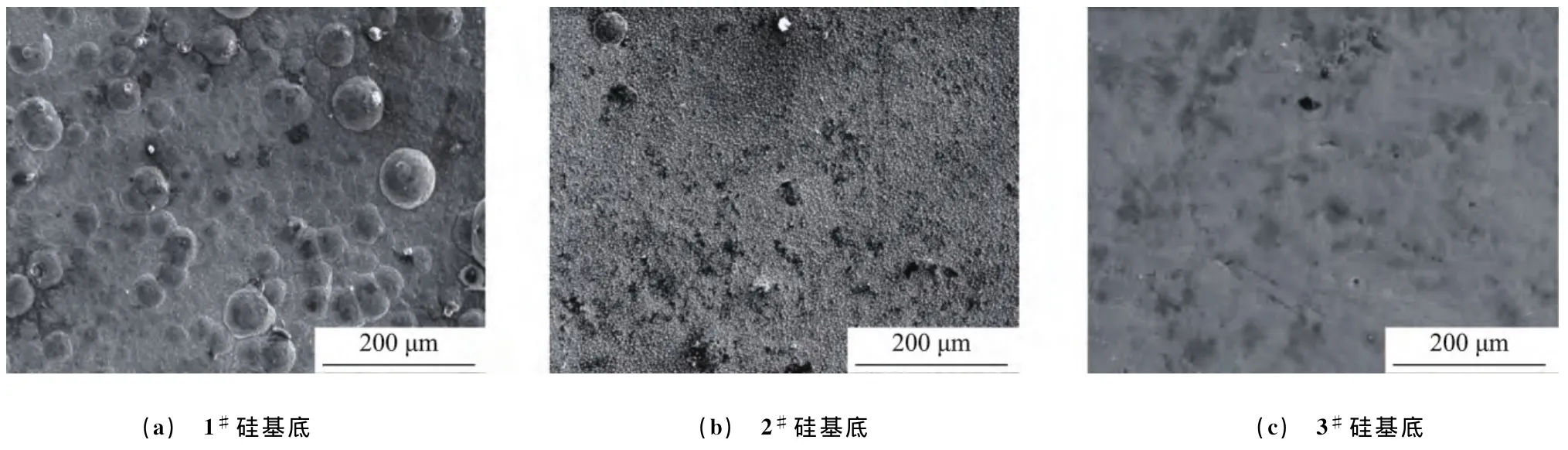

未抛光的硅基底表面布满了裂纹、微孔和空位等缺陷,这些缺陷成为沉积过程中的活化点,对电沉积过程中晶核的形成具有重要的引导作用,使得沉积优先生长。抛光后的2#和3#硅基底表面更加光滑、细致,裂纹、微孔和空位等缺陷减少,活化点数量大幅降低。由图3可以看出,经粗化处理的硅基底上的多层膜表面较为粗糙,出现了许多不规则的凹坑和微孔;而未粗化处理的硅基底上的多层膜表面较为平坦,无明显的特征。以上说明粗化液对硅基底表面具有刻蚀作用,使其表面的物理结构发生改变,表面粗糙度增大。相对于未粗化的硅基底表面来说,粗化后表面粗糙度的增大导致表面张力增大,沉积层更容易于存在凹坑的表面形成;但过度增大表面粗糙度以及不均匀的粗糙度都将使多层膜不连续,膜基结合性能难以得到提高。

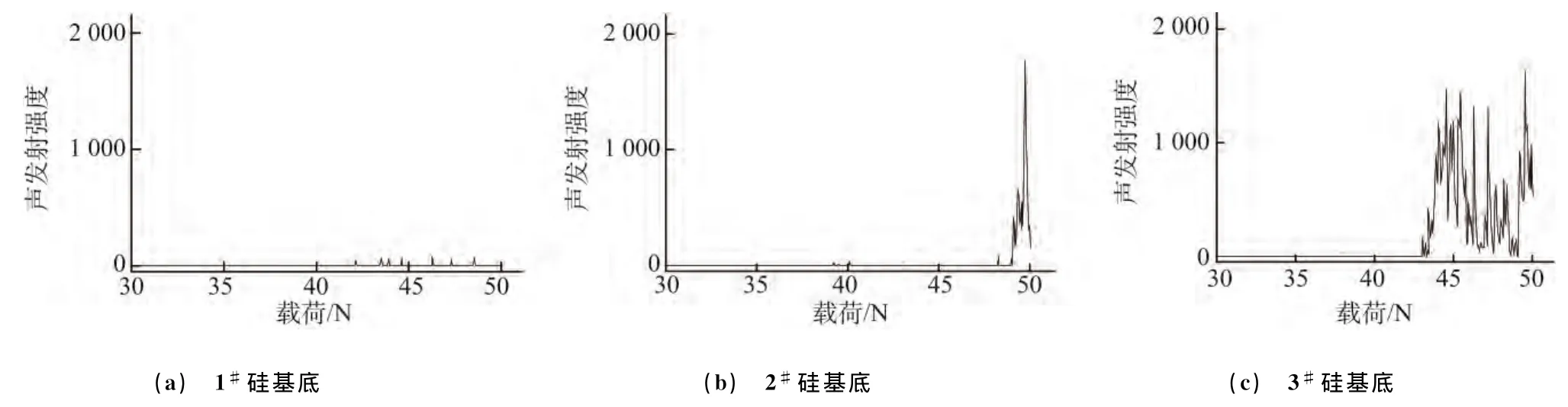

由图4(a)可见,1#硅基底表面多层膜的划痕曲线上没有出现很强的声音信号峰,结合其划痕形貌和能谱可以断定该多层膜的临界载荷大于50N。由图4(b)和图4(c)可以判定2#和3#硅基底表面多层膜的临界载荷分别为49N和43.05N。

图3 不同硅基底表面多层膜的表面形貌Fig.3 Surface morphology of multilayer films on different silicon substrates:(a)silicon substrate 1#;(b)silicon substrate 2#and(c)silicon substrate 3#

从以上的分析可以得出,硅基底与多层膜结合力从大到小的顺序为1#硅基底、2#硅基底、3#硅基底。比较图4(a)和图4(b)可知,抛光后的2#硅基底与多层膜的结合力变小,这是由于抛光处理使得硅基底表面上的裂纹、凹槽、微孔和位错等缺陷的数量减少,而这些缺陷正是多层膜与硅基底形成机械镶嵌、揿钮等从而提高膜基结合力的原因。比较图4(b)和图4(c)可知,用粗化液对硅基底进行粗化处理有利于膜基结合力的提高,这是由于粗化液与硅基底材料间的化学反应增加了基底的表面能,从而在一定程度提高了膜基结合力。多层膜与硅基体之间的结合主要依靠机械结合,因此硅基底形貌对膜基结合力的影响尤为突出。为了尽可能提高膜基结合力,有必要通过表面处理来改善硅基底的表面形貌,粗化的实质是对硅基底表面进行刻蚀,使表面形成无数微孔、空位、晶界等,造成表面微观粗糙以增大硅基底的表面积,从而获得理想的表面形貌和润湿功能,确保结合所需要的“锁扣效应”[13],达到提高多层膜与硅基底结合强度的目的,因此硅基底的表面粗糙度和多层膜与硅基底之间的结合强度有着直接的联系。

图4 划痕方向垂直于工件运动方向时不同硅基底表面多层膜的划痕曲线Fig.4 Scratch curves of multilayer film on different silicon substrates with the scratch direction perpendicular to the direction of the workpiece movement direction:(a)silicon substrate 1#;(b)silicon substrate 2#and(c)silicon substrate 3#

2.3 多层膜与单层铜膜的膜基结合力对比

与单层铜薄膜相比,多层膜有利于减少薄膜表面及其层间的开裂倾向,在达到提高硬度的同时改善其摩擦磨损性能,同时其断裂韧性、抗摩擦、抗氧化及耐腐蚀性能等明显提高[14]。

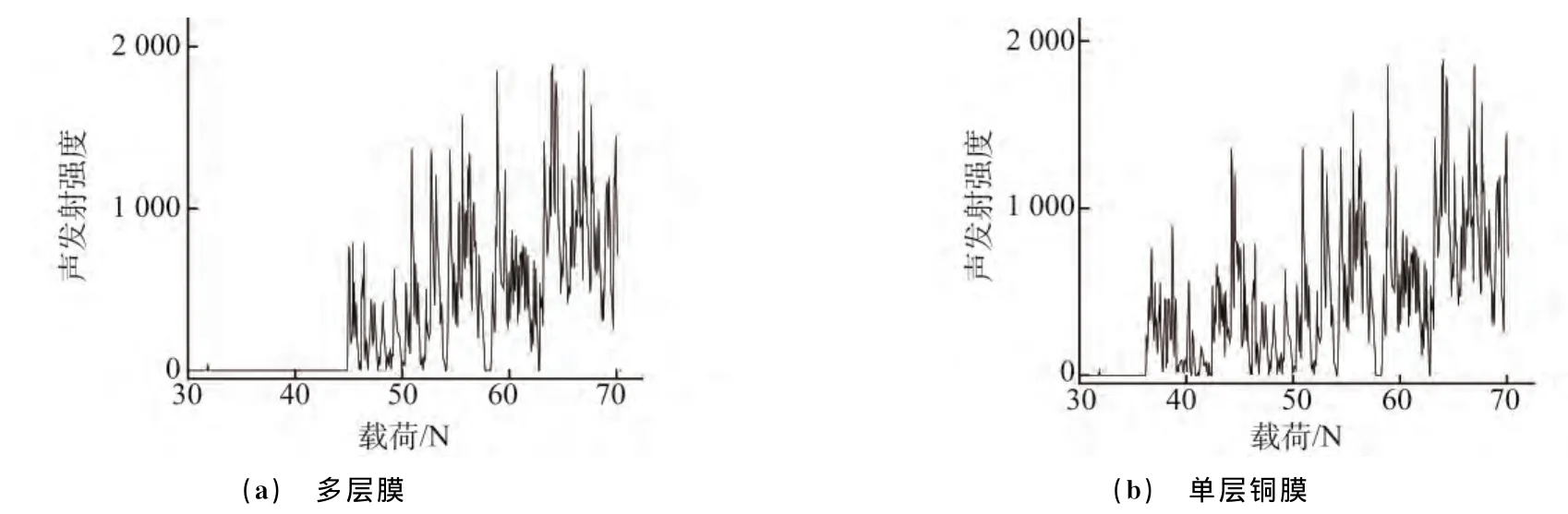

从图5可以直接判定铜/钴多层膜和纯铜膜的临界载荷分别为61.3N和54.8N。多层膜的结合力比单层铜膜的高,这是因为影响多层膜结合力大小的因素有很多,但在前处理方式均相同的情况下,膜层的内应力是影响结合力大小的主要因素,膜层的内应力主要是因膜层与基底的热膨胀系数不同而产生的,拉应力会使膜层开裂起皮,大大降低膜层与基底之间的结合力。与单层铜膜相比,多层膜可以集中不同单层材料的优点,保证其优良的特性。此外,多层膜典型的多层梯度结构还可以提高其与基底之间的匹配,极大地缓冲多层膜间的内应力,增大多层膜与基底的附着力[15];多层膜的界面可以阻断柱状晶的生长,直于工件运动方向时1#硅基底表面阻挡位错运动和裂纹扩展,因而提高了多层膜的韧性。多层膜中相邻两层膜的物相不同,使得材料性能交替变化,进而使位错的运动受到阻碍,使得硬度增大[16];此外,多层膜结构中镶嵌的晶粒也是其延展性和韧性增强的原因之一[17]。

图5 划痕方向垂多层膜与单层铜膜的划痕曲线Fig.5 Scratch curves of multilayer film (a)and single-layer copper film (b)on silicon substrate 1#with the scratch direction perpendicular to the direction of the workpiece movement direction

2.4 划痕方向对膜基结合力的影响

由图6可知,划痕方向平行于工件运动方向时,铜/钴多层膜和单层铜膜的临界载荷分别为44.8,36.2N,而划痕方向垂直于工件运动方向时的临界载荷分别为61.3,54.8N,明显大于划痕方向平行于工件运动方向时的。这是由于划痕方向平行于工件运动方向时,压头的运动方向与多层膜表面的加工纹路方向垂直,多层膜中的内应力变化不均匀,应力累积到一定程度时就会造成膜层与基底产生裂纹,从而导致临界载荷减小;而当划痕方向垂直于工件运动方向时,压头的运动方向与多层膜表面的纹路方向平行,多层膜中内应力的变化是均匀的,不会造成应力累积,从而在很大程度上使得临界载荷增加。

图6 划痕方向平行工件运动方向时1#硅基底表面多层膜与单层铜膜的划痕曲线Fig.6 Scratch curves of multilayer film(a)and single-layer copper film(b)on 1#silicon substrate with the scratch direction paralleling to the direction of the workpiece movement direction

3 结 论

(1)对硅基底进行抛光处理可使膜基结合力减小;粗化液与硅基底间的化学反应对硅基底产生刻蚀作用,从而在一定程度上提高了膜基结合力。

(2)多层膜与基底的结合力大于单层铜膜与基底的结合力。

(3)当划痕方向平行于工件运动方向时,膜层中的内应力变化不均匀,很容易造成应力累积而使得临界载荷减小,从而使得膜基结合力明显小于划痕方向垂直于工件运动方向时的膜基结合力。

[1]鲜晓红,辜敏,李强.Co/Cu纳米多层膜的电化学制备及其微观结构的表征[J].电镀与涂饰,2007,26(5):5-9.

[2]INOMATA K.Giant magneto resistance and its sensor applications[J].Journal of Electroceramics,1998,24:283-293.

[3]钟喜春,曾德长,魏兴钊,等.巨磁电阻材料的研究与应用[J].金属功能材料,2002,9(3):4-7.

[4]易茂中.厚涂层结合强度测定方法研究进展[J].表面技术,1998,27(2):33-37.

[5]LEE M K,WANG J J,WANG H D.Deposition of copper films on silicon from cupric sulfate and hydrofluoric acid[J].J Electrochem Soc,1997,144(5):1777-1780.

[6]ZHAO X H,MIN G H,XU J,et al.Effect of substrate biasvoltage on the structure and mechanical properties of LaB6films[J].Metallofizikai Noveishie Tekhnologii(Metal Physics and Advanced Technologies),2011,33(3):375-382.

[7]王晓静,邵红红,王季.射频磁控溅射法制备MoS2SiC双层薄膜[J].机械工程材料,2012,36(2):68-75.

[8]李雪飞,谢尚昇,何欢,等.Si(111)和Si(100)衬底上 AlN 薄膜的激光分子束外延生长特征[J].机械工程材料,2012,36(7):38-59.

[9]田宗军,王桂峰,黄因慧,等.射流电沉积快速成形金属镍制件[J].华南理工大学学报,2010,38(12):41-44.

[10]赵阳培,黄因慧,张君伟,等.脉冲射流电铸纳米晶铜的组织与性能[J].机械工程材料,2006,30(6):87-90.

[11]马胜军.多元阵列喷射电沉积制备铜/镍多层膜及其性能研究[D].南京:南京航空航天大学,2012.

[12]邵红红,王季,王晓静,等.提高钢基表面Al2O3薄膜结合力的研究[J].功能材料,2010,41(5):794-799.

[13]沈艺程,续振林,赵雄超,等.激光表面处理对陶瓷基底化学镀铜层结合力的影响[J].中国表面工程,2006,19(4):28-31.

[14]张广安,吴志国,王明旭,等.Al/AlN多层膜的摩擦磨损性能研究[J].摩擦学学报,2007,27(3):204-209.

[15]HAUERT R,PATSCHEIDER J,KNOBLAUCH L,et al.New coatings by nanostructuring [J].Adv Master,1999,11(2):175-177.

[16]PAUSCHITZ A,KVASNICA S,JISA R,et al.Tribological behavior of Ti containing nanocomposite DLC films under mili-Newton load range[J].Diam Relate Mater,2008,17(12):2010-2018.

[17]LI R L,TU J P,HONG C F,et al.Microstructer mechanical and tribological properties of CrN/W2N multilayer films despositied by DC magnetron sputtering[J].Surface and Coatings Technology,2009,204(4):470-476.