两种砂轮磨削Ti5Al4V钛合金的表面质量比较

2015-12-11张兴权杨树宝汪世益时礼平

李 龙,张兴权,杨树宝,汪世益,时礼平

(安徽工业大学机械工程学院,马鞍山243002)

0 引 言

钛合金具有比强度高、韧性高、疲劳裂纹扩展速率低、焊接性能优异等优点,在航空航天领域应用广泛[1-2],如超音速飞机的蒙皮、起落架轮叉、风扇叶片等飞机、发动机主要承力部件。随着航空器件向大型化和长寿化方向发展,对钛合金零部件尺寸精度、表面粗糙度等表面加工质量提出了更高要求,关键的零部件只有通过磨削加工才能达到使用要求。由于Ti5Al4V钛合金是由多种元素组成的α+β两相结构材料,其弹性模量小、回弹性大、导热性差,容易在加工过程中出现烧伤、裂纹等热损伤,降低其疲劳寿命。因此,磨削作为零件加工的最后一道工序,决定着零件的表面质量,并直接影响航空器件的服役寿命和安全性能。

CBN(立方氮化硼)由氮与硼构成的化合物,是硬度仅次于金刚石的一种超硬材料。由于其化学惰性强、耐高温并且导热性好,因而常被用来制作砂轮。CBN砂轮是一种新型的超硬磨削工具,适合磨削各类硬材料。其磨料是代替刚玉磨料磨削淬硬钢、高强度钢等铁基金属的最佳磨料[3]。近年来,作为一种精密磨削加工技术,CBN砂轮磨削加工技术应用范围不断扩展。徐西鹏等[4]对CBN砂轮磨削钛合金的磨削机理展开了初步探究;刘佳等[5]对CBN砂轮修整工艺及参数优化进行了试验研究;罗宁等[6]研究了不同磨削参数对加工材料表面粗糙度的影响以及对表面粗糙度的优化控制原则;余剑武等[7]通过试验研究了CBN砂轮高速磨削合金的表面粗糙度;霍文国等[8]研究了自润滑CBN砂轮磨削特性;伟文[9]探求了CBN砂轮在磨削过程中的参数选择。

钛合金的导热系数低、切削时温度高、化学反应剧烈,致使在机械加工时刀具磨损严重并快速失效,造成工件的加工表面质量较差[10]。为了提高工件加工表面质量,作者采用CBN砂轮对钛合金进行磨削加工,研究了磨削深度对磨削表面形貌、硬度分布、表面粗糙度等的影响,并与传统的SiC砂轮进行比较,为解决钛合金磨削加工中遇到的困难以及CBN砂轮的推广应用提供了依据。

1 试样制备与试验方法

试验工作材料采用Ti5Al4V钛合金,试样尺寸为60mm×20mm×4mm。选用CBN砂轮(粒度号80#~100#,砂轮直径320mm,砂轮厚度25mm,径向磨料层厚度5mm)及粒度和外径与CBN砂轮基本相同的1-300×50×75-C80L5V-35 SiC砂轮进行磨削试验。磨削工艺条件如下:无冷却液的单道逆磨,切削速度ve为25m·s-1,进给速度vf为0.18m·min-1,磨削深度ap分别为0.01,0.03,0.05mm。

采用JB-1C型表面粗糙度仪测磨削后试样的表面粗糙度;用OLYMPUSBX51M型光学显微镜观察其表面形貌;用HVS-1000型数字显微硬度计测试样硬化层的显微硬度,载荷4.9N,保压时间20s。

2 试验结果与讨论

2.1 表面形貌

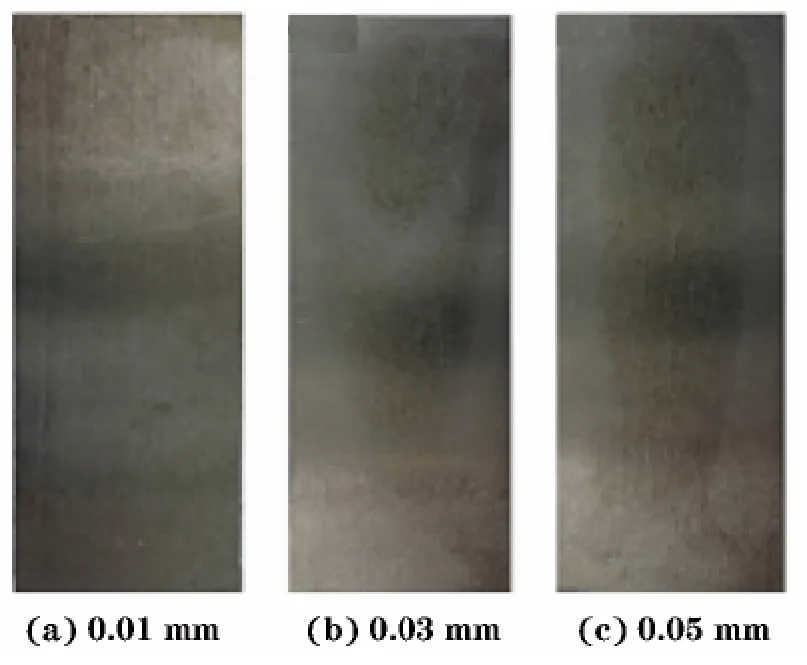

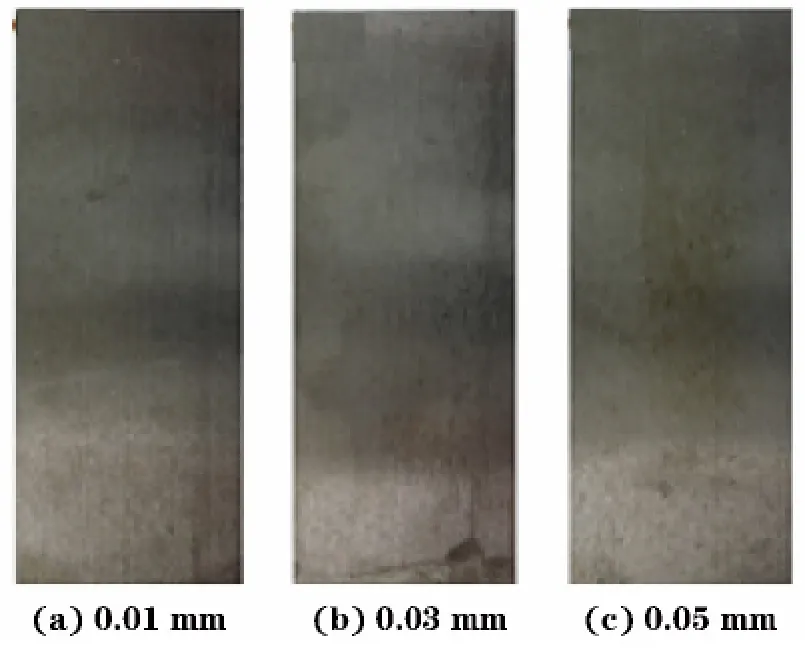

由图1可以看出,采用SiC砂轮磨削时,随着磨削深度的不断增加,Ti5Al4V钛合金会出现磨削烧伤现象。当磨削深度为0.01mm时,试样表面无烧伤;当磨削深度为0.03mm时,试样表面出现(浅黄色的)磨削烧伤斑;当磨削深度为0.05mm时,试样表面的磨削烧伤色的颜色加深(变成了黄褐色),烧伤面积也加大。由图2可见,对于CBN砂轮,当磨削深度为0.01,0.03mm时,试样表面并未被烧伤当在磨削深度为0.05mm时,试样表面出现了小部分(淡黄色)磨削烧伤斑,说明此时发生了轻度烧伤现象。

图1 用SiC砂轮磨削不同深度后Ti5Al4V钛合金的表面形貌Fig.1 Surface morphology of Ti5Al4VTi alloy grinded using SiC grinding wheel in different grinding depths

图2 用CBN砂轮磨削不同深度后Ti5Al4V钛合金的表面形貌Fig.2 Surface morphology of Ti5Al4VTi alloy grinded using CBN grinding wheel in different grinding depths

砂轮是由无数个磨粒经结合剂粘结在一起的刀具,磨削的本质就是砂轮上的磨粒切除工件上材料的过程。在这个过程中,由于砂轮磨粒和工件表面材料发生了剧烈的挤压和摩擦,因而磨削区会产生大量的热量[11]。散热速度直接决定了磨削区域温度的高低。在干磨削下,散热主要通过砂轮、切屑和工件完成,由于磨削产生的切屑少,带走的热量很少,因此砂轮的传热特性对磨削温度的影响很大。当采用SiC砂轮磨削时,由于SiC导热性较差,磨削时绝大部分由磨削功转化而来的热将传递给工件。在磨削深度为0.01mm时,砂轮与工件之间的摩擦力较小,因而产生的热量少,磨削温度低,试样不会被烧伤;当磨削深度较大时,磨粒的切入深度较深,磨粒与工件表面材料之间摩擦加重,磨削产生的热量大大增加,而砂轮不能及时将产生的热传递出去,且钛合金Ti5Al4V本身的导热性也较差,使试样表面的磨削区的温度很高,产生了磨削烧伤现象。采用CBN砂轮时,由于它是热的良导体,传热速度快,能够及时将磨削过程中切削区产生的热量通过自身传导出去,因此传递给工件的热量大大减少,降低了工件表面的切削区温度,因而不易产生磨削烧伤。

2.2 表面粗糙度

磨削表面是由砂轮上大量磨粒刻划出的无数极细的沟槽形成。由于磨削加工的特点,垂直于磨削方向的粗糙度远大于沿磨削方向的粗糙度,因此试验测量的是垂直于磨削方向的粗糙度。

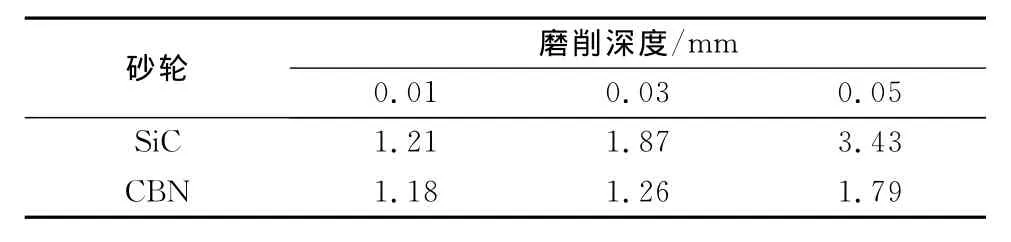

从表1可以看出,随着磨削深度的增加,合金的表面粗糙度增大,尤其是采用SiC砂轮磨削时,增大的趋势更明显。如果仅从几何因素考虑,可以认为磨粒切入材料表面的深度越浅,表面的粗糙度就越低。因此,随着磨削深度的增加,磨粒切入材料表面的深度和犁沟的深度越深,表面的粗糙度就越大。与一般切削加工相比,砂轮的磨削速度高,磨粒大多为负前角,且磨削比大,磨削区温度高,常常会使金属表面产生热熔性变形,甚至磨削烧伤,因此砂轮在磨削过程中产生的塑性变形要比一般车削、铣削过程中大得多。由于塑性变形的缘故,磨削表面的几何形状与只根据几何因素所得到的原始形状相同。在磨削力和磨削热的综合作用下,Ti5Al4V钛合金表面的金属晶粒在横向上被拉伸,有时还产生细微的裂口和局部的金属堆积现象。影响磨削表层金属塑性变形的因素也往往是影响表面粗糙度的决定性因素。在磨削深度为0.01mm时,两种砂轮产生的热量少,塑性变形小,两种砂轮磨削后试样的表面粗糙度相近。当磨削深度增大至0.05mm时,与CBN砂轮相比,SiC砂轮传热性能差,磨削温度高,产生的热塑性变形大,表面粗糙度Ra迅速增加至3.43μm。

表1 不同磨削深度下Ti5Al4V钛合金的表面粗糙度Tab.1 Surface roughness of Ti5Al4VTi alloy under different depths μm

2.3 硬度分布

由图3可看出,采用两种砂轮在不同的磨削深度下磨削后,钛合金表层的硬度都有所增加。随着磨削深度的增加,用SiC砂轮磨削的钛合金,其次表层的硬度低于基体的硬度,即出现了软化层,且软化层的厚度随磨削深度增大而增大,其硬度下降幅度也越明显。而采用CBN砂轮磨削时,在磨削深度为0.03mm时,并未出现软化层;在磨削深度为0.05 mm时,仅出现了少许的软化层。

图3 不同磨削深度下用两种砂轮磨削后Ti5Al4V钛合金沿深度的硬度分布Fig.3 Hardness distribution of Ti5Al4VTi alloy grinded under different grinding depths using SiC (a)and CBN (b)grinding wheels

在磨削过程中,工件表面的金属受到磨粒的挤压向两边流动,形成沟槽,磨屑经多次挤压、疲劳断裂、脱落而形成。工件材料受到磨粒的挤压后发生塑性变形,引起晶粒之间剪切滑移,晶粒经过拉长、扭曲和破碎后,材料的硬度和强度得以提高。但在磨削过程中,砂轮磨粒和工件材料接触部分发生了剧烈的挤压和摩擦,产生大量磨削热,使工件的温度升高,引起金属再结晶,金属中歪扭的晶格局部得到恢复,从而降低了硬化作用的效果,甚至会产生磨削烧伤。在磨削过程中,塑性强化机制和温升的恢复机制共同作用于材料。

当磨削深度为0.01mm时,两种砂轮磨削产生的热量都较少,磨削温度还比较低,工件材料受到磨粒挤压而产生的冷作硬化暂时起主导作用。它强化了工件表层,使材料表层硬度升高,其表面硬度可高达590HV。当磨削深度为0.03mm时,砂轮与材料之间的摩擦力加大,但仍然存在冷作硬化的现象;同时磨削产生了大量的热量,温度上升,使材料得到恢复。由于CBN砂轮是铝基,具有良好的导热性,可以把磨削区的热传出去,使磨削区的温度较低。此时,在工件材料中起主导作用的依然是冷作硬化,而且工件表层硬度依然比基体高(基体硬度330HV)。但由于SiC砂轮的导热性较差,在200℃时热导率仅为0.24W·cm-1·℃-1,在1 000℃时热导率为0.06W·cm-1·℃-1,砂轮不易把磨削产生的热传出去,绝大部分的磨削热都传给工件,此时磨削热起主导作用,在磨削热的影响下,工件材料的表面层产生软化,导致工件表层的硬度要低于基体的硬度。当磨削深度为0.05mm时,软化层的最低硬度为260HV,再往里层硬度又逐渐升高至基体硬度。由于钛合金的化学活性高,在磨削高温下极易与大气中的氧或氮反应,形成TiO、TiO2、Ti2O3或TiN等硬度较高的物质。另外,氧、碳、氮等元素渗入钛合金表层,还形成了过饱和间隙固溶体。这些因素共同作用提高了钛合金磨削后的表面硬度。

2.4 表面微观形貌

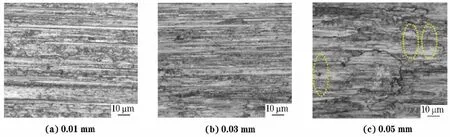

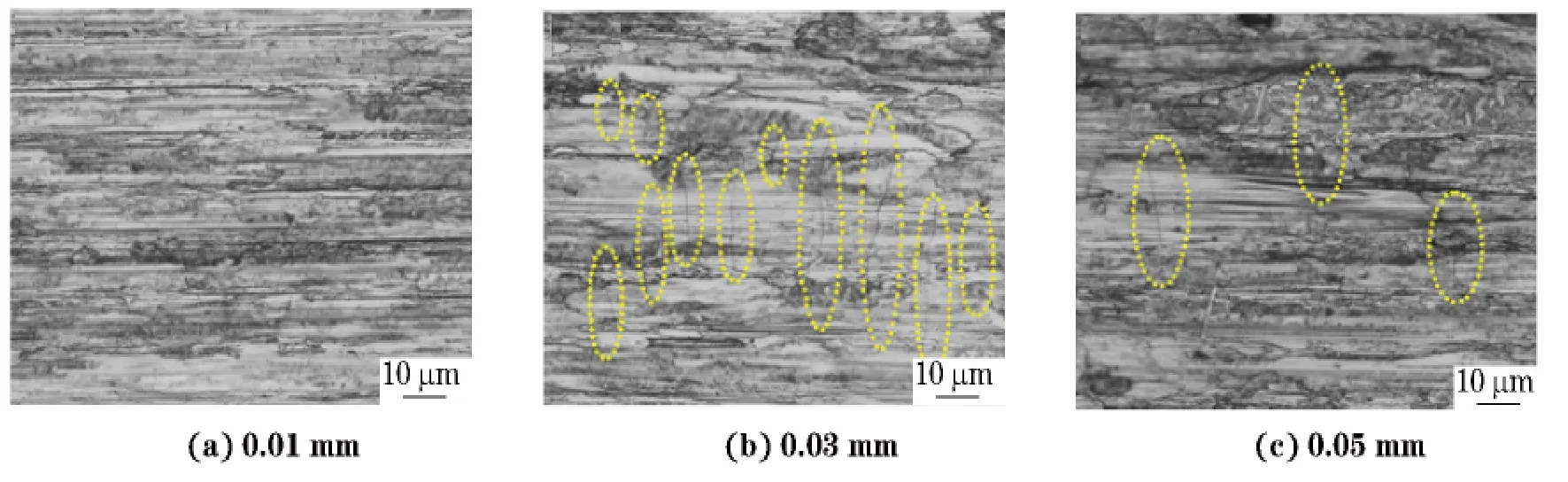

从图4,5中可以看出,当磨削深度为0.01mm时,工件表面基本上都是切削纹路、磨粒犁沟,沟槽两侧隆起,但金属变形并不严重,整体加工纹理比较清晰。经过砂轮磨削之后已加工表面会粘附或冷焊有砂轮上的部分磨屑,所以钛合金表面存在大量的黑色细小颗粒状异物。当磨削深度为0.03mm时,砂轮与工件会发生更剧烈地切削和摩擦,磨削热量增加。由于CBN砂轮传走了大量的热,磨削区温度不是很高,因此磨削加工的纹理仍然清晰可见,表面无裂纹。而SiC砂轮磨削产生的大量热不易被传出,导致磨削区的温度变得很高,使材料表面层产生软化。此时,工件表面出现了少量的裂纹,加工纹理也不再清晰。当磨削深度为0.05mm时,工件材料因受到砂轮的挤压和摩擦作用发生了更加严重的挤压变形,工件表面呈现出大块冲积状的涂覆区域。同时,出现的流动涂覆痕迹几乎掩盖了整个磨削纹路。此时有烧伤颜色出现在工件表面,并伴随有大量的磨削裂纹(图中圆圈标出)。这种磨削裂纹绝大部分都垂直于磨削方向,且一般较浅。

图4 不同磨削深度下用SiC砂轮磨削后Ti5Al4V钛合金表面形貌Fig.4 Surface morphology of Ti5Al4VTi alloy grinded using SiC grinding wheels in different grinding depths

图5 不同磨削深度下用CBN砂轮磨削后Ti5Al4V钛合金表面形貌Fig.5 Surface morphology of Ti5Al4VTi alloy grinded using CBN grinding wheels in different grinding depths

磨削加工时,磨粒和材料之间剧烈摩擦使磨削区生成大量热,并由工件表面向内部传导。由于钛合金Ti5Al4V自身的导热性能差,经过砂轮磨削后,工件中温度最高的区域是表层磨削区,其沿厚度方向上的温度梯度很大。待磨削加工完成后,工件逐渐冷却至室温。在磨削过程中工件表层会发生热塑性变形,并且工件表层体积也会因温度升高而发生膨胀。整个磨削过程中,工件表层经历了体积膨胀和热塑性变形以及冷却之后的体积收缩,使得工件表层产生了拉应力,当残余拉应力超过材料的强度时,工件表面就会出现裂纹,如图3所示。在外部载荷的作用下,工件表面的裂纹不断增大,逐渐扩展为宏观裂纹,甚至发展为贯穿的裂纹。在磨削条件下,裂纹会使工件表面的材料成块剥落,降低了零件的配合性能。在循环载荷作用下,裂纹也容易使工件发生断裂,降低了零件的疲劳寿命。

3 结 论

(1)随着磨削深度的增加,经SiC砂轮磨削后,Ti5Al4V钛合金表面形貌逐渐恶化,出现了磨削烧伤和磨削裂纹,次表层的硬度下降,出现了软化层。

(2)在相同的磨削深度下,CBN砂轮磨削后的工件表面质量优于SiC砂轮,主要原因是CBN砂轮磨削时产生的磨削力小和磨削热较少。

[1]林永新,韩传玺.钛合金研究与工艺技术的最新进展[J].稀有金属材料与工程,1994,23(3):74-80.

[2]朱知寿,王新南,童路,等.中国航空结构用新型钛合金研究[J].钛工业进展,2007,24(6):28-32.

[3]叶伟昌.CBN砂轮的进展[J].新技术新工艺,2000(11):13-15.

[4]XU X P,YU Y P,HUANG H,et al.Mechanism of abrasive wear in the grinding of titanium(TC4)and nickel(K417)alloys[J].Wear,2003,255(7):1421-1426.

[5]刘佳,陈五一.杯形陶瓷CBN砂轮修整工艺及参数优化[J].北京航空航天大学学报,2012,38(3):374-379.

[6]罗宁,黄红武,宓海青,等.CBN砂轮120m/s高速磨削表面粗糙度实验研究[J].精密制造与自动化,2005(2):22-24.

[7]YU J W,CHEN T,SHANG Z T,et al.Experimental investigation on high-speed grinding of 40Cr steel with vitrified CBN grinding wheel[J].Advanced Materials Research,2010,126/128:154-158.

[8]霍文国,徐九华,傅玉灿,等.自润滑金属结合剂CBN砂轮干式磨削特性分析[J].中国机械工程,2012(23):2773-2777.

[9]罗伟文.CBN砂轮和刚玉砂轮磨削45淬硬钢的对比试验研究[J].金刚石与磨料模具工程,2005(6):46-49.

[10]高建红,李文辉,刘伦伦,等.钛合金和镍合金加工用新型刀具材料的研究进展[J].机械工程材料,2014,38(12):1-5.

[11]曾志新.机械制造技术基础[M].武汉:武汉理工大学出版社,2009.