表面激光冲击强化对钛合金超高周弯曲疲劳性能的影响

2015-12-11冯璐璐李全通尹志朋高星伟

冯璐璐,李全通,尹志朋,高星伟

(空军工程大学航空航天工程学院,西安710038)

0 引 言

钛合金具有良好的耐腐蚀性、焊接性和韧性,被广泛用于制造航空发动机压气机叶片、轮盘、机匣和燃烧室外壳等重要零件。发动机转子叶片的主要失效形式是弯曲振动疲劳失效[1]。发动机在运行过程中,气动激振频率范围大,造成叶片发生包括高频在内的共振和受迫振动,主要以超高周疲劳振动为主,振动周次在107~109,甚至更高,直接影响着发动机的可靠性和工作寿命。在弯曲振动中,一阶弯曲振动在叶片根部产生的振动应力最大,其破坏性也最大[2]。因此,对发动机叶片的超高周弯曲振动疲劳破坏的研究越来越受到重视。

钛合金材料的疲劳裂纹往往是从表面萌生的,尤其是在应力集中部位[3]。激光冲击强化是一种新兴的现代表面强化处理方法,可以用来提高钛合金的表面强度,改善其疲劳性能,延长疲劳寿命。它是利用高功率脉冲激光辐照金属表面时产生的高压等离子体冲击波的力效应使材料表层显微组织发生变化,并在较深的厚度范围内存在残余压应力。材料经过表面激光冲击强化处理后,其内部应力分布随之发生改变,抗弯曲振动疲劳破坏的能力有所提高。针对激光冲击强化对合金应力分布与疲劳寿命影响问题,作者在工作应力与残余应力叠加模型的基础上,分析了TC17钛合金疲劳源位置与裂纹的阻滞作用;通过激光冲击强化处理前后钛合金超高周弯曲疲劳试验的对比研究,分析了激光冲击强化处理对TC17钛合金超高周弯曲疲劳性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验材料选取经退火处理的TC17钛合金,其化学成分见表1,屈服强度1 030MPa,抗拉强度1 120MPa,弹性模量111.5GPa,密度4 640kg·m-3。

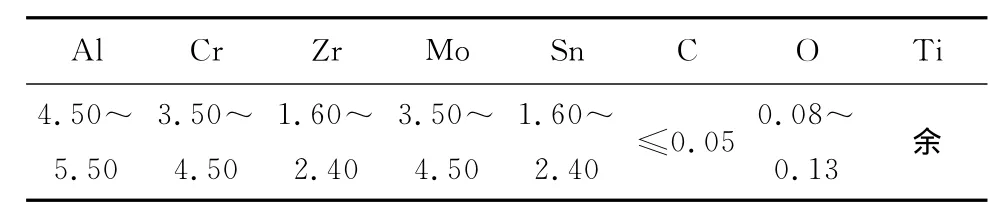

表1 TC17钛合金化学成分(质量分数)Tab.1 Chemical composition of TC17titanium alloy(mass) %

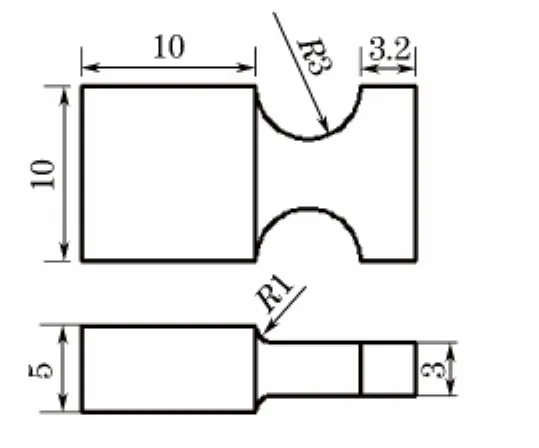

根据超声疲劳振动原理以及试验材料的特性,基于线弹性变形的理论,结合三点弯曲疲劳试样的设计方法[4],制备两组(共50个)非对称超高周弯曲疲劳试样,尺寸如图1所示,用金相砂纸研磨抛光试样,使其表面粗糙度Ra达到0.32~0.64μm,谐振频率为20kHz[5]。

图1 超高周弯曲疲劳试样尺寸Fig.1 Size of ultra-high cycle bending fatigue specimen

对其中一组试样的上下表面进行激光冲击强化处理,激光冲击强化试验是在激光冲击强化系统上进行的,系统中激光器选用SGR-25高能Nd∶YAG激光器。冲击强化的主要参数如表2所示。

表2 激光冲击强化的主要工艺参数Tab.2 Main parameters of laser shock processing

1.2 试验方法

超高周弯曲疲劳试验系统如图2所示,超声发生器将50Hz的交流电信号转化为20kHz的电信号;电信号再通过超声换能器转化为20kHz的沿轴向的机械振动;通过位移放大器将振幅放大后,加载到试样的固定端,从而促使试样根部振动,使试样产生弯曲振动;通过调整激振频率,使试样发生一阶对称弯曲谐振。当试样发生断裂时,系统自动停止试验,由计算机控制系统记录试验过程中设定的应力幅值和发生断裂时试样的循环次数。在试验中,采用空气冷却设备对试样表面进行冷却。

图2 超高周弯曲疲劳试验系统Fig.2 Ultra-high cycles bending fatigue test system

利用超高周弯曲疲劳试验系统,在20kHz频率下,对激光冲击强化前后的钛合金试样进行超高周弯曲疲劳试验,应力水平600~800MPa,每个应力水平下取5个试样进行测试。应力比R为-1,加载波形为正弦波,试验温度为室温(23℃)。根据超高周弯曲疲劳试验结果拟合得到试样的S-N曲线。

残余应力的测试在Proto-LXRD型X射线衍射仪上进行,用JSM-5900Lv型扫描电镜观察疲劳试样断口宏观和微观形貌,确定疲劳裂纹萌生位置、裂纹源区和裂纹扩展区形貌特征。

2 试验结果与讨论

2.1 S-N 曲线

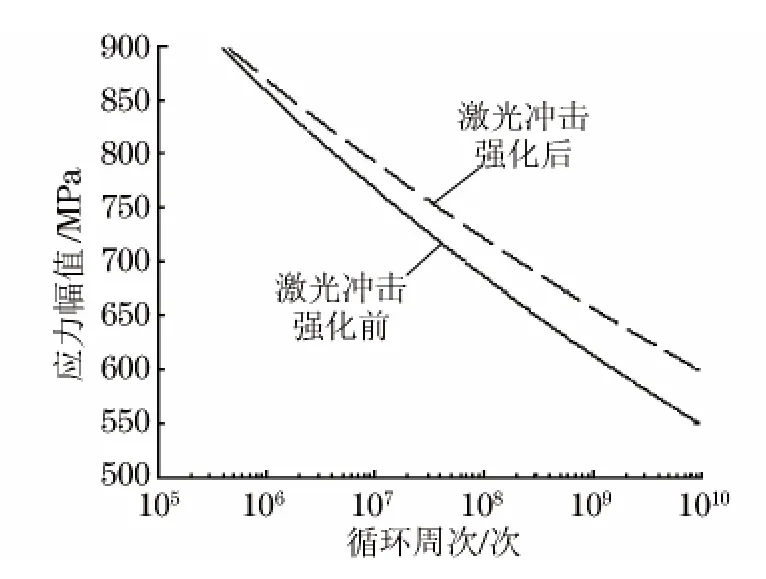

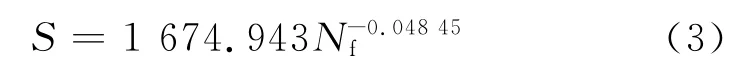

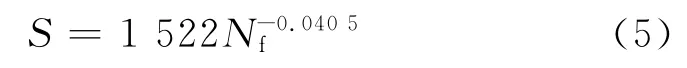

从图3可见,在双对数坐标系中,激光冲击强化前钛合金的S-N曲线呈线性,可用Basquin方程式描述:

式中:S 为应力幅值,S′为疲劳强度系数;b为Basquin指数;Nf为循环周次。

lgNf=66.5471-20.636 3lgS (2)

图3 激光冲击强化处理前后钛合金的S-N曲线Fig.3 The S-Ncurves of specimens before and after laser shock processing

从而得到激光冲击强化前钛合金S-N曲线的Basquin方程式为:

由图3还可以看出,在650MPa应力水平下,激光冲击强化处理前试样的疲劳循环周次为1.05×109次,而处理后试样的疲劳循环周次达到2.36×109次,可以看出,强化后试样的疲劳寿命较强化前提高了一倍,所以,随着应力幅值的下降,疲劳寿命在不断延长。由S-N曲线还可以看出,当循环周次大于107次时,没有明显的水平渐近线,循环周次在107~1010次之间试样仍会发生疲劳断裂。

用同样的方法拟合得到激光强化处理后钛合金超高周弯曲疲劳的S-N曲线方程如下:

lgNf=78.519 2-24.672 8lgS (4)

其Basquin方程式为:

由图3可以看出,钛合金经过表面激光冲击强化处理后其超高周疲劳性能有较大的提高,而且在高循环低载荷下提高较为明显。

2.2 疲劳断口形貌

由图4可以看出,激光冲击强化前钛合金的表面和次表面均出现了裂纹源,与文献[6]结果一致。裂纹源一般出现在高应力区,而高应力区通常在材料表面附近,即表面或次表面。理论上,最大应力出现在材料表面,但在实际弯曲疲劳试验中由于次表面的应力无法释放,使得次表面某些位置的应力大于表面的,因此裂纹源也常出现在次表面。

由图5可以看到,激光冲击强化后疲劳裂纹都在钛合金的次表面上萌生。由于钛合金表面经强化处理后具有较大残余压应力以及晶粒细化产生的大量位错,故裂纹更加倾向于在应力较大的次表面萌生。裂纹从次表面缺陷处产生,以近圆形方式扩展[7]。

图4 激光冲击强化处理前钛合金疲劳断口表面和次表面裂纹源的SEM形貌Fig.4 SEM morphology of crack source in the surface and subsurface of Ti alloy before laser shock processing:(a)at low magnification and(b)at high magnification

图5 激光冲击强化处理后钛合金疲劳断口次表面裂纹源的SEM形貌Fig.5 SEM morphology of the crack source in the subsurface of Ti alloy after laser shock processing:(a)at low magnification and(b)at high magnification

激光冲击强化细化了钛合金表面的晶粒,阻止了疲劳裂纹的萌生和扩展。细化晶粒相当于减小了平均滑移距离,减小了在晶界上位错引起的应力集中。此外,激光冲击强化处理时钛合金表面的塑性变形增加了间隙、层错等结构缺陷,从而阻碍位错的进一步运动,引起加工硬化。但是随着深度的增加,对硬度的影响逐渐减弱,硬度逐渐减小至基体硬度。

从图6可以看出,激光冲击强化后试样表面产生了残余压应力,这些残余压应力既可以阻止疲劳裂纹萌生,又通过增加裂纹的闭合效应来减小疲劳裂纹的扩展速率。通过扫描电镜观察可知(图略),强化前试样组织颜色较浅,强化后在试样内能看到一定深度的颜色加深带,这是激光冲击强化处理对试样的影响。残余应力形成的机理是材料表面发生塑性变形,在平行于表面的平面内产生残余拉应力,如图7(a)所示。激光诱导冲击波消失后,受激光冲击区域的体积发生塑性应变,塑性应变受周围金属材料的限制,在平行于冲击表面的平面里产生压应力场,如图7(b)所示。

图6 激光冲击强化后沿钛合金深度方向上的残余应力分布Fig.6 Residual stress distribution along the depth direction in Ti alloy after laser shock processing

图7 激光冲击强化后钛合金表面残余压应力形成机理Fig.7 Mechanism of residual stress forming in the surface of Ti alloy after laser shock processing: (a)shock wave generated and(b)shock wave disappeared

表面存在的残余压应力,将极大抵消工作应力引起的拉应力集中,阻止裂纹在试样表面萌生。这是由于,当试样承受弯曲变形时,工作应力从试样内部向试样表面逐渐增大,当表面应力超过裂纹萌生需要的门槛值ΔK时,裂纹便从表面萌生并扩展,直至试样破坏。而经过激光冲击强化处理的试样,其表面形成残余压应力场,可以抵消因变形形成的拉应力,试样实际承受的载荷为两种应力的差值,从而改善了其超高周疲劳性能。

由于激光冲击强化使试样表面产生了残余压应力,试样表面可承受的载荷大大提高,裂纹萌生所需要的载荷也提高,从而提高了试样的疲劳强度。此外,表面残余压应力场也将阻碍疲劳裂纹的扩展。

3 结 论

(1)对TC17钛合金进行激光冲击强化处理能够有效地提高其高周弯曲疲劳性能,使其超高周疲劳寿命提高了一倍;强化在表面造成的残余压应力减小了材料表面载荷的平均应力。

(2)经过表面激光冲击强化处理后试样的超高周疲劳裂纹在次表面萌生,而不是在试样表面。

(3)激光冲击强化使得试样表面产生的残余应力阻止了裂纹在试样表面萌生。

[1]李全通,刘青川,申景生,等.TC17钛合金超高周弯曲振动疲劳试验[J].航空动力学报,2012,27(3):617-622.

[2]通旭东,李全通,史永芳,等.表面带不同轻微损伤的钛合金的超高周疲劳性能[J].机械工程材料,2013,37(9):9-12.

[3]刘文才,董杰,翟春泉,等.喷丸对高强度变形镁合金ZK60-T5高周疲劳性能的影响[J].郑州大学学报,2009,30(1):1-5.

[4]薛红前.超声振动载荷下材料的超高周疲劳性能研究[D].西安:西北工业大学,2006.

[5]SHANYAVSKIY A,ARTAMONOV M.Fatigue cracking in high-cycle-fatigue and very-high-cycle-fatigue areas of peened and unpeened Al-based alloys because of fretting damages[J].Engineering Fracture Mechanics,2008,75(3/4):682-693.

[6]FENG Lu-lu,LI Quan-tong.Research on the model of ultrahigh cycle fatigue destruction due to curving vibration after the surface hardening[C]//The 6th International Conference on Very High Cycle Fatigue.Chengdu:[s.n.],2014:82-84.

[7]李全通,通旭东,高星伟,等.基于试片超高周疲劳试验的叶片高周疲劳寿命估算方法[J].航空动力学报,2014,29(10):2471-2475.