部分奥氏体化和完全奥氏体化铁素体/马氏体双相钢的CCT曲线

2015-12-11金光灿罗一平

金光灿,李 锦,罗一平

(上海工程技术大学汽车工程学院,上海201620)

0 引 言

热处理工艺是决定冷轧热镀锌双相钢获得铁素体和马氏体双相组织、控制马氏体形貌与分布的关键工艺环节,因此制定合理的热处理工艺是保证双相钢最终获得优良性能的关键所在[1-7]。热处理工艺参数(如退火温度、淬火温度以及冷却速率)一般都是根据连续冷却转变曲线(CCT)而制定的[8-9],而冷轧热镀锌双相钢的退火工艺大多是根据完全奥氏体化CCT曲线制定[10],但由于热镀锌双相钢的双相组织是通过两相区退火后快冷形成的,因此完全奥氏体化CCT曲线并不能为热镀锌双相钢热处理工艺的制定提供精确的依据,部分奥氏体化情况下获得的CCT曲线才符合热镀锌双相钢的生产实际[11]。

由于加热温度不同,部分奥氏体化情况下所获得的CCT曲线以及相变规律都与完全奥氏化下获得的存在一定差异。目前关于冷轧热镀锌双相钢的研究,大多是基于组织性能、轧制工艺、热处理工艺、马氏体相变过程等方面进行的[12-14],而关于双相钢CCT曲线的研究大多数是针对其完全奥氏体化或者部分奥氏体化条件下的曲线进行测定,很少有人对其完全奥氏体化CCT曲线与部分奥氏体化CCT曲线之间的差异进行分析讨论。

基于以上情况,作者以Fe-C-Mn-Cr-Nb-Ti系冷轧热镀锌双相钢为研究对象,利用Formaster热膨胀仪分别测定了完全奥氏体化和部分奥氏体化CCT曲线,对两种奥氏体化情况下的相变规律、各种相变组织开始转变温度和临界冷却速率,以及不同冷速下的室温组织形貌、显微硬度进行了研究。同时,通过对比完全奥氏体化CCT曲线和部分奥氏化CCT曲线之间的差异,从动力学角度分析和阐述了产生这种差异的原因,为Fe-C-Mn-Cr-Nb-Ti系冷轧热镀锌双相钢制定合理的热处理工艺提供理论依据。

1 试样制备与试验方法

Fe-C-Mn-Cr-Nb-Ti系冷轧热镀锌双相钢的化学成分如表1所示,经真空冶炼、锻造后,从锻坯上切取φ4mm×10mm的圆柱形试样。在Formaster热膨胀仪上将该圆柱形试样以10℃·s-1的升温速率分别加热至950℃和820℃,然后保温5min,使钢分别处于完全奥氏体化和部分奥氏体化状态;然后以不同的冷却速率冷至室温,冷却速率分别为1,3,5,10,15,20,25,35,40,50℃·s-1。

采集温度、膨胀量和时间数据利用Origin绘图软件绘制CCT曲线;采用Zeiss Axiovert 40MAT型光学显微镜观察显微组织,腐蚀剂为4%(体积分数)硝酸酒精溶液;采用430SVD型显微硬度计测维氏硬度,加载载荷为9.81N,保载时间为10s,取6个点的平均值。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of experimental steel(mass) %

2 试验结果与讨论

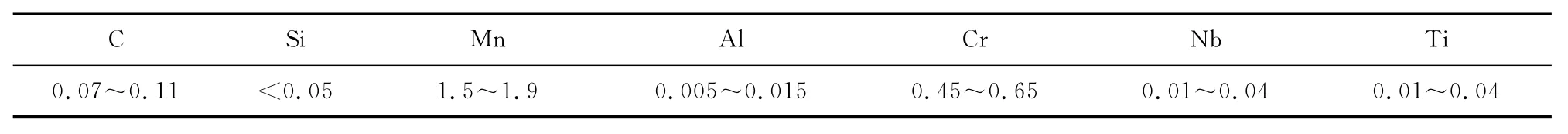

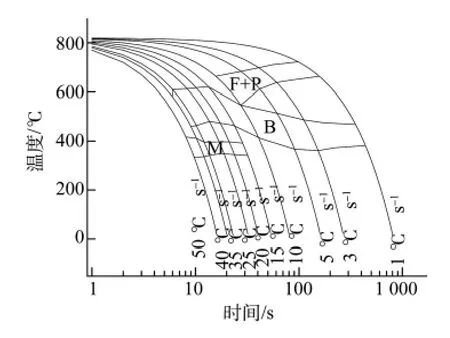

2.1 完全奥氏体化钢的CCT曲线

由图1可以看出,完全奥氏体化试验钢的CCT曲线的临界点温度分别为:Ac1=745℃,Ac3=850℃,Ms=427℃,Mf=300℃。该CCT曲线的相变区域包括先共析铁素体和珠光体转变区、中温贝氏体转变区以及马氏体转变区。

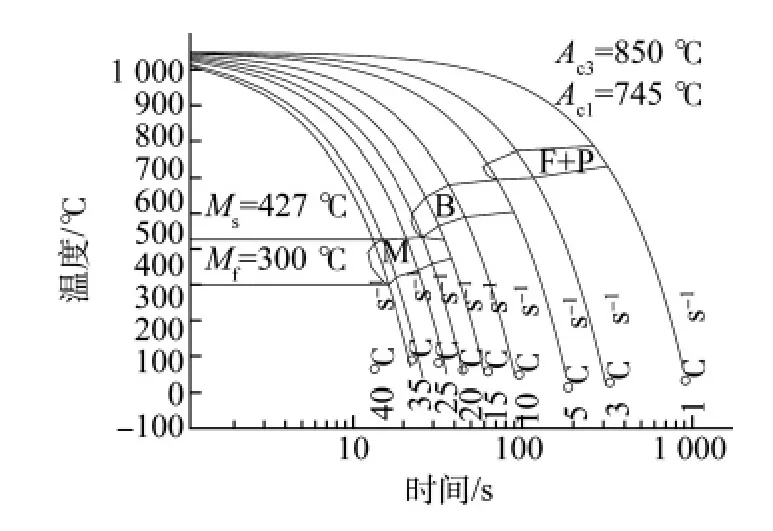

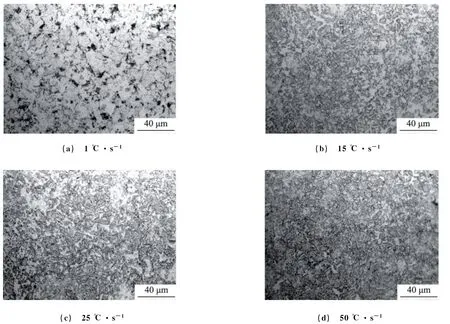

由图1还可以看出,铁素体和珠光体转变的冷却速率范围为1~5℃·s-1。当试验钢以1℃·s-1的冷速冷至686℃时,发生铁素体、珠光体转变,其室温组织为先共析铁素体和珠光体,如图2(a)所示;随着冷速增大,铁素体和珠光体开始转变温度逐渐降低,当冷速为3℃·s-1时,铁素体和珠光体开始转变温度为673℃,当冷速为5℃·s-1,则为639℃。

图1 完全奥氏体化试验钢的CCT曲线Fig.1 CCT diagram of experimental steel with complete austenitizing

贝氏体转变的冷速范围为5~20℃·s-1。当试验钢以5℃·s-1的冷速冷至594℃时,发生贝氏体转变,在其室温组织中开始出现贝氏体,此时试验钢的显微硬度为248.5HV;当冷速达到10℃·s-1时,铁素体转变已经结束,贝氏体开始转变温度为580℃,此时室温组织为完全的贝氏体组织,如图2(b)所示,试验钢的显微硬度为278.7HV。随着冷速增大,贝氏体转变温度逐渐下降。

马氏体转变的临界冷速为15℃·s-1,试验钢以15℃·s-1的冷速冷至427℃时,开始发生马氏体相变,组织中出现了一定量的马氏体,如图2(c)所示,此时试验钢的显微硬度为291HV;当冷速达到25℃·s-1时,贝氏体转变结束,室温组织为完全的马氏体组织,如图2(d)所示,试验钢的显微硬度有较大幅度增加,为327.8HV。随后继续增大冷速,显微硬度的增加幅度很小,当冷速达到40℃·s-1时,显微硬度为335HV;之后随着冷速进一步增大,马氏体开始转变温度Ms几乎保持不变,而马氏体转变结束温度Mf则逐渐降低。

图2 完全奥氏体化试验钢在不同冷速下的室温组织Fig.2 Room temperature microstructure of experimental steel with complete austenitizing at different cooling rates

2.2 部分奥氏体化钢的CCT曲线

由图3可以看出,部分奥氏体化试验钢的CCT曲线相变区域仍然包括先共析铁素体和珠光体转变区、中温贝氏体转变区以及马氏体转变区。铁素体和珠光体转变区的冷速范围为1~10℃·s-1。当试验钢以1℃·s-1的冷速冷至722℃时发生铁素体转变;随着冷速增大,铁素体开始转变温度逐渐降低;当冷速增大至10℃·s-1时,铁素体开始转变温度为663℃。

图3 部分奥氏体化试验钢的CCT曲线Fig.3 CCT diagram of experimental steel with part austenitizing

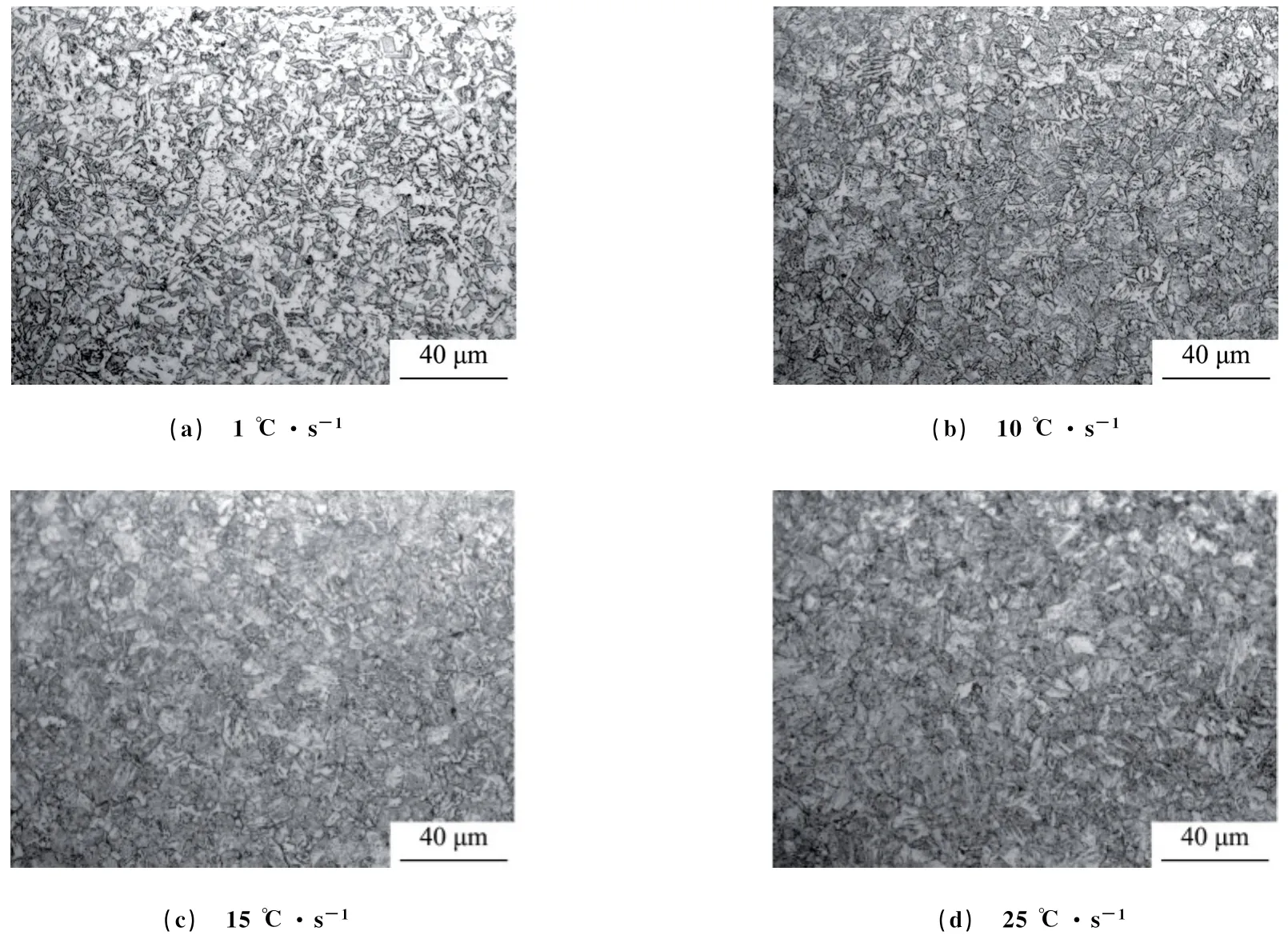

贝氏体转变区的冷速范围为1~40℃·s-1。当试验钢以1℃·s-1的冷速冷至468℃时发生贝氏体转变,室温组织中开始出现贝氏体组织,故1℃·s-1冷速下的室温组织由铁素体、珠光体及少量贝氏体组成,如图4(a)所示。与完全奥氏体化试验钢相比,部分奥氏体化试验钢的室温组织中铁素体所占比例相对大一些,虽然此时室温组织中已有贝氏体出现,但量很少,因此1℃·s-1冷速下试验钢的显微硬度要比相同冷速下完全奥氏体化试验钢的低,为190.5HV。在存在铁素体转变的低冷速区(1~10℃·s-1),贝氏体开始转变温度较无铁素体转变的高冷速区(10~40℃·s-1)低很多。随着冷速增大,贝氏体开始转变温度升高,在冷速为20℃·s-1时达到最大,为620℃;之后随着冷速增大,贝氏体开始转变温度又逐渐降低;当冷速为40℃·s-1时,贝氏体开始转变温度为581℃。

当冷速为15℃·s-1时,温度降至392℃左右时开始出现马氏体,如图4(b)所示,此时试验钢的显微硬度为244.8HV;当冷速为25℃·s-1时,室温组织中仍存在贝氏体,如图4(c)所示,此时试验钢的显微硬度为261.4HV,直到冷速为50℃·s-1时,室温组织中才没有贝氏体,只有铁素体和马氏体,如图4(d)所示,此时试验钢的显微硬度为316.2HV。在马氏体转变区,随着冷速增大,马氏体开始转变温度缓慢升高,当冷速达到40℃·s-1时,升高幅度较大,马氏体开始转变温度达到了411℃。与贝氏体开始转变温度变化趋势相同的是,在有贝氏体转变存在的冷速范围内,马氏体开始转变温度要比无贝氏体转变存在的高冷速区低一些。

图4 部分奥氏体化试验钢在不同冷速下的室温组织Fig.4 Room temperature microstructure of experimental steel with part austenitizing at different cooling rates

2.3 连续冷却转变动力学

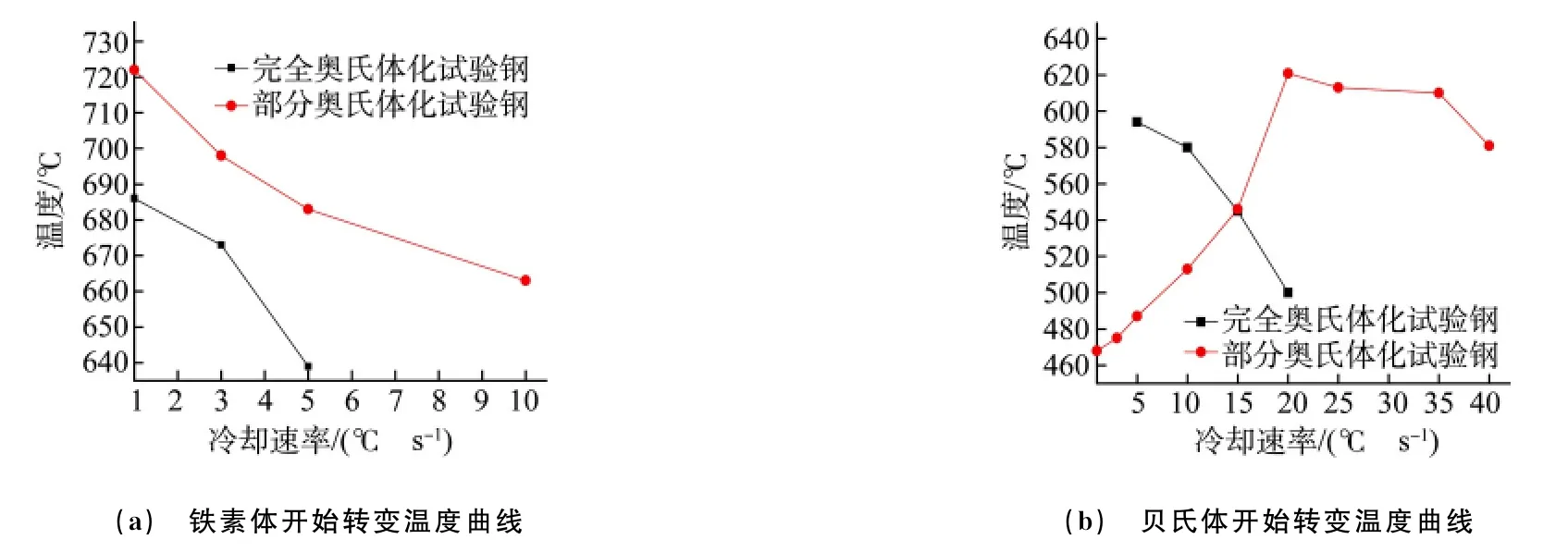

由图5(a)可以看出,部分奥氏体化试验钢的CCT曲线中铁素体开始转变温度明显要高于完全奥氏体化试验钢的,并且在10℃·s-1的冷速下,完全奥氏体化试验钢中已无铁素体转变,而部分奥氏体化试验钢中仍有。在冷速为1,3,5℃·s-1时,部分奥氏体化试验钢的铁素体开始转变温度比完全奥氏体化试验钢的分别高36,25,44℃。

由图5(b)可以看出,两种奥氏体化试验钢的贝氏体开始转变温度曲线的差别比较大。与完全奥氏体化试验钢相比,部分奥氏体化试验钢的贝氏体转变区域明显扩大,即贝氏体转变在向低冷速区推移的同时,也同样向高冷速区推移,其转变的冷速范围较宽,为1~40℃·s-1,而完全奥氏体化试验钢发生贝氏体转变的冷速范围较窄,为5~20℃·s-1。当冷速范围在1~10℃·s-1时,部分奥氏体化试验钢中存在铁素体转变,而完全奥氏体化试验钢的贝氏体开始转变温度要高于部分奥氏体化试验钢的;当冷速范围在15~20℃·s-1时,部分奥氏体化试验钢中已无铁素体转变,而部分奥氏体化试验钢的贝氏体开始转变温度要高于完全奥氏体化试验钢的。

两种奥氏体化试验钢的马氏体临界转变速率一致,约为15℃·s-1。很显然,试验中发现的一些现象与传统理论观点有一定的出入,从热力学角度来看,部分奥氏体化试验钢的CCT曲线应该右移,贝氏体相变应该是被抑止的,在最终的快速冷却过程中,应该无贝氏体转变,但试验中的贝氏体转变非但没有被抑制,反而是贝氏体转变区域有所扩大。除了Ms点下降和贝氏体转变向低冷速区移动可以用热力学观点解释,其它现象是无法用热力学观点解释的。

图5 不同奥氏体化试验钢在不同冷速下的铁素体和贝氏体开始转变温度曲线Fig.5 Ferrite(a)and bainite(b)transformation starting temperature curves of different austenitizing experimental steel at different cooling rates

2.3.1 铁素体开始转变温度的差别

部分奥氏体化试验钢中铁素体开始转变温度升高是因为试样被加热到两相区时,组织中同时存在奥氏体和铁素体,在随后的冷却过程中,会发生奥氏体-铁素体转变,转变方式主要有两种。其一,组织中原先存在的铁素体直接长大,长大主要依靠逐渐吞噬其相邻的奥氏体晶粒实现,从而使得被吞噬的部分奥氏体转变为铁素体,因为该种方式并不需要重新形成新的铁素体晶核,所以并不需要太大的过冷度;其二,在随后的冷却过程中,仍会有一些新生铁素体在奥氏体晶界上形核并长大,此时需要的过冷度要大于第一种长大方式所需要的。而由于第一种长大方式所需过冷度小,故在部分奥氏体化试验钢的慢速冷却过程中,仍然以第一种长大方式为主。因此可以推断,在部分奥氏体化试验钢缓慢冷至室温的组织中,铁素体晶粒的尺寸较大且不均匀。由图4(a)可以看出,部分奥氏体化试验钢以1℃·s-1的冷速缓慢冷至室温的组织以大尺寸的铁素体晶粒为主,但仍存在一些小尺寸的铁素体晶粒,从整体上看,铁素体晶粒的尺寸并不均匀,这与上述分析相吻合。

由于完全奥氏体化试验钢被加热到Ac3以上,其高温组织为单一的奥氏体,所以在随后的缓慢冷却过程中,铁素体的转变要通过在奥氏体晶界上或是奥氏体晶内形核与长大来实现[15],在这种情况下所需要的过冷度自然要大于部分奥氏体化试验钢的。因此导致部分奥氏体化试验钢的铁素体开始转变温度升高,所以在其缓慢冷却后的室温组织中,铁素体晶粒大小均匀,且尺寸要小于部分奥氏体化试验钢中的,如图2(a)所示。

2.3.2 贝氏体开始转变温度的差别

在部分奥氏体化试验钢的CCT曲线中,当冷速在15~20℃·s-1之间时,即无铁素体转变时,贝氏体开始转变温度比完全奥氏体化试验钢贝氏体开始转变温度高的原因很可能与固态相变中的非均匀形核有关[16]。相对来说,界面是各种缺陷处能量最高、最容易形核的地方,其中,两相界面处的能量高于晶界处的,因此在相界面处所需的形核功要小于晶界处的。由于部分奥氏体化试验钢组织中同时存在相界和晶界,而完全奥氏体化试验钢中只存在晶界,那么在相同的冷却条件下,部分奥氏体化试验钢的固态相变更容易发生。因为新相可以直接在原铁素体/奥氏体界面上形核和长大,而完全奥氏体化试验钢中的新相需要在比部分奥氏体化试验钢更大的过冷度下形核,然后再借由新相和奥氏体相界面而长大,即部分奥氏体化试验钢在较小的过冷度下就可以发生相变,而完全奥氏体化试验钢发生相变的过冷度要相对大一些。这就是在相同冷速下部分奥氏体化试验钢无铁素体转变时的贝氏体转变温度比完全奥氏体化试验钢高的原因。

在部分奥氏体化试验钢的CCT曲线中,高冷速下仍发生贝氏体转变,即贝氏体向高冷速区推移,也是由于部分奥氏体化试验钢转变所需的过冷度较低。在完全奥氏体化过程中,快冷时贝氏体相变还来不及进行就将奥氏体过冷到更低的温度,由于在低温下碳原子和铁原子都已经不能或是不易扩散,奥氏体只能以不发生原子扩散、不引起成分改变的方式,即通过切变发生马氏体相变;而部分奥氏体化试验钢在相同的高冷速下,由于原有的铁素体/奥氏体两相界面能较高,一部分奥氏体在较小的过冷度下就可以在两相界面产生贝氏体,随后奥氏体被过冷到马氏体转变区而发生马氏体相变。

在低冷速下(如5℃·s-1和10℃·s-1),部分奥氏体化试验钢的贝氏体开始转变温度比完全奥氏体化试验钢的低,这是因为低冷速下部分奥氏体化时铁素体转变更容易发生,从而抑制了贝氏体转变,降低了贝氏体转变温度。

至于贝氏体向低冷速区推移,以及马氏体转变温度略有下降,则可由热力学来解释,部分奥氏体化试验钢中的碳、锰等合金元素含量要高于完全奥氏体化试验钢中的,高的碳、锰含量提高了奥氏体的过冷稳定性,从而降低了Ms点。

如果根据完全奥氏体化试验钢的CCT曲线制定热处理工艺,冷速只要选取大于25℃·s-1即可获得铁素体/马氏体的双相组织,但实际上从部分奥氏体化试验钢的CCT曲线中不难看出,冷速小于40℃·s-1是无法避免最终淬火组织中存在贝氏体的。为了获得纯粹的铁素体/马氏体双相组织,冷速需大于40℃·s-1,因此采用完全奥氏体化试验钢的CCT曲线制定退火工艺是不合理的。

3 结 论

(1)在冷速分别为1,3,5℃·s-1时,部分奥氏体化试验钢的铁素体开始转变温度比完全奥氏体化试验钢的分别高36,25,44℃。

(2)部分奥氏体化试验钢的贝氏体转变冷速范围较宽,为1~40℃·s-1,而完全奥氏体化试验钢的贝氏体转变冷速范围为5~20℃·s-1;冷速范围在1~10℃·s-1时,完全奥氏体化试验钢的贝氏体开始转变温度要高于部分奥氏体化试验钢的,而当冷速范围在15~20℃·s-1时,情况则相反。

(3)Fe-C-Mn-Cr-Nb-Ti系冷轧热镀锌钢为了保证获得铁素体/马氏体双相组织,冷速需大于40℃·s-1。

[1]代启锋,宋仁伯,郭志飞,等.连续退火工艺对超高强双相钢力学性能的影响[J].材料科学与工艺,2013,21(3):6-13.

[2]利成宁,袁国,周晓光,等.分段冷却模式下热轧双相钢的组织演变及力学性能[J].东北大学学报:自然科学版,2013,34(6):810-814.

[3]毛鸣,潘红波,刘永刚,等.退火工艺及w(Cr)对DP500钢组织和性能的影响[J].钢铁研究,2013,41(3):29-33.

[4]FATIH H,HÜSEYIN U.Effect of heat treatment on microstructure,mechanical properties and fracture behaviour of ship and dual phase steels[J].Journal of Iron and Steel Research,International,2011,18(8):65-72.

[5]AYDIN H ,KAZDAL Z H,KUBILAY C.Effect of intercritical annealing parameters on dual phase behavior of commercial low-alloyed steels[J].Journal of Iron and Steel Research,International,2010,17(4):73-78.

[6]LUO Juan-juan,SHI Wen,HUANG Qun-fei,et al.Heat treatment of cold-rolled low-carbon Si-Mn dual phase steels[J].Journal of Iron and Steel Research,International,2010,17(1):54-58.

[7]KUANG Shuang,KANG Yong-lin,YU Hao,et al.Effect of continuous annealing parameters on the mechanical properties and microstructures of a cold rolled dual phase steel[J].International Journal of Minerals,Metallurgy and Materials,2009,16(2):159-164.

[8]周乐育,刘雅政,方圆,等.Nb对C-Si-Mn-Cr双相钢相变规律、组织和性能的影响[J].钢铁,2008,43(7):76-80.

[9]李红英,赵炎阔,唐宜,等.6082铝合金CCT图的测定及应用[J].金属学报,2010,46(10):1237-1243.

[10]祝志峰,赵征志,赵爱民.600MPa级热轧双相钢的组织性能[J].钢铁,2011,46(9):82-85.

[11]马鸣图,吴宝榕.双相钢-物理和力学冶金[M].北京:冶金工业出版社,2009:13.

[12]吴小航,李俊,郭文渊,等.淬火加热速率对980MPa冷轧双相钢显微组织和力学性能的影响[J].机械工程材料,2010,34(12):13-15,73.

[13]金光灿,赵爱民,赵征志,等.退火和卷取温度对590MPa级冷轧热镀锌双相钢板组织与性能的影响[J].机械工程材料,2010,35 (5):27-34.

[14]李桂艳,刘凤莲,时晓光.DP600双相钢热轧工艺参数的模拟优化[J].机械工程材料,2011,35(11):103-105.

[15]CHENG J H,BROWNE J D,SHAUN M.A phase-field simulation of austenite to ferrite transformation kinetics in low carbon steel[J].Acta Mater,2005,54:11-21.

[16]宋维锡.金属学[M].北京:冶金工业出版社,1989:221.