化学发泡泡沫混凝土生产缺陷及控制方法研究

2015-12-11吴世兴

吴世兴

(福建建工集团总公司 福建福州 350001)

近年来,建筑工程的节能和防火越来越受到关注。各省市地区相继出台强制性标准规范要求建筑节能设计达到65%,因而对建筑工程的保温提出了更高的要求。同时,2015年 5月 1日开始实施的GB50016-2014《建筑设计防火规范》提出建筑内、外保温系统,宜采用A级燃烧性能的保温材料,不宜采用B2级保温材料,严禁采用B3级保温材料。因此聚苯板、挤塑板、聚氨酯硬泡等有机保温材料已不适合用在建筑保温系统中,无机保温材料是发展的必然趋势。泡沫混凝土作为一种兼具保温和防火功能的无机保温建筑材料,是唯一可以对建筑的墙体、墙面、屋面和地面进行全方位保温隔热处理的材料。

1 泡沫混凝土的化学发泡工艺

泡沫混凝土是在胶凝材料、骨料、外加剂和水等制成的料浆中通过物理或化学的方式引入气泡,经混合搅拌、浇筑成型、养护而成的轻质多孔混凝土。工厂预制的泡沫混凝土板材主要以水泥为胶凝材料,以双氧水为发泡剂,采用化学发泡,干密度一般在300kg/m3以下,导热系数小于0.08W/(m·K),主要用作墙体和屋面的保温材料。

化学发泡法主要是通过双氧水分解产生氧气引入气泡,分解方程式如下:

双氧水分解率会随温度升高逐渐增大,且受料浆碱度影响大,在pH值为9左右时达到最大值。水泥水化使料浆呈碱性,同时释放出热量,而且水泥成分中含有Fe3+,因而水泥浆料能促进双氧水的分解,达到发泡效果。

化学发泡泡沫混凝土的生产工艺较为简单,生产周期短。首先将水泥、外加剂等干料加入搅拌机内进行混合均匀,而后加入一定量和一定温度的水进行搅拌制成浆料,搅拌时间约为3min;随后在搅拌的同时,快速均匀加入一定量的双氧水,混合搅拌约10~15s;最后将搅拌均匀的料浆倒入模具内发泡,达到一定强度后即可拆模养护,养护到一定强度后即可切割包装。化学发泡法是通过化学反应引入气泡,因而气泡泡壁薄,稳定性差,气泡泡径影响因素较多,难以控制。相对于物理发泡,化学发泡对于低密度泡沫混凝土的强度、吸水率等性能更为优异[1-4]。

2 化学发泡泡沫混凝土生产常见缺陷及控制方法

2.1 塌模现象

泡沫混凝土的塌模现象是指泡沫混凝土浆料注模成型后由于结构强度不足以支撑整体结构而引起坍塌的现象。在浆料发泡完成后,泡沫混凝土早期结构是靠泡孔中的气压起支撑作用。随着时间推移,泡孔中气压会逐步减弱,此时泡孔壁需具备一定强度来维持整体发泡结构,若在这特定时间内,孔壁的强度增长太慢,低于孔中压强的减少值,或受到外力的干扰,整个结构就会造成沉降或塌模。因此,解决塌模现象的关键在于料浆中双氧水的发泡速率与水泥的凝结硬化速率达到趋于平衡。所谓双氧水发泡速率是指从双氧水均匀分散在料浆中分解发泡开始,到独立气泡形成的速率;料浆水泥凝结硬化速率是指从水泥水化开始,到料浆失去可塑性,最终形成具有一定强度的水泥石的速率。若两者速率不一致,双氧水发泡速率过快或过慢,就易出现塌模现象[5-8]。塌模现象将直接导致整块板材的损坏,属于泡沫混凝土生产过程比较严重的问题,是在生产前必须要被解决的关键问题。塌模现象可能出现在浇筑早期、浇筑中期和浇筑后期,不同阶段出现塌模的原因和解决方法有所不同。本文将分塌模出现的时间(早期塌模、中期塌模、后期塌模)来详细分析塌模的原因以及相对应的解决方法。

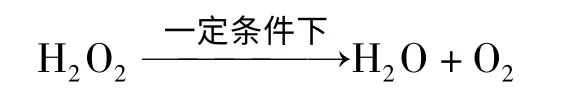

早期塌模一般发生在料浆浇筑后2到3分钟内,此时整个泡沫混凝土结构迅速崩塌发生过程比较迅速。出现早期塌模时,现象主要表现为泡沫混凝土的发泡速率很快,泡孔偏大,且浆料偏稀。早期塌模的主要原因是泡沫混凝土浆料稠度过低,气孔长大过程中受到的剪切压力过小,以致料浆发泡速率远远大于水泥凝结硬化速率,气孔偏大,气压小,无法支撑泡孔结构,如(图1)所示。增加浆料稠度,降低浆料发泡速率是解决早期塌模现象的主要方法。在生产过程中,一般通过降低水灰比、增加稳泡剂用量等方法提高浆料稠度;在浆料稠度适宜的情况下,通过降低浆料碱性和温度,减少双氧水用量来降低发泡速率。

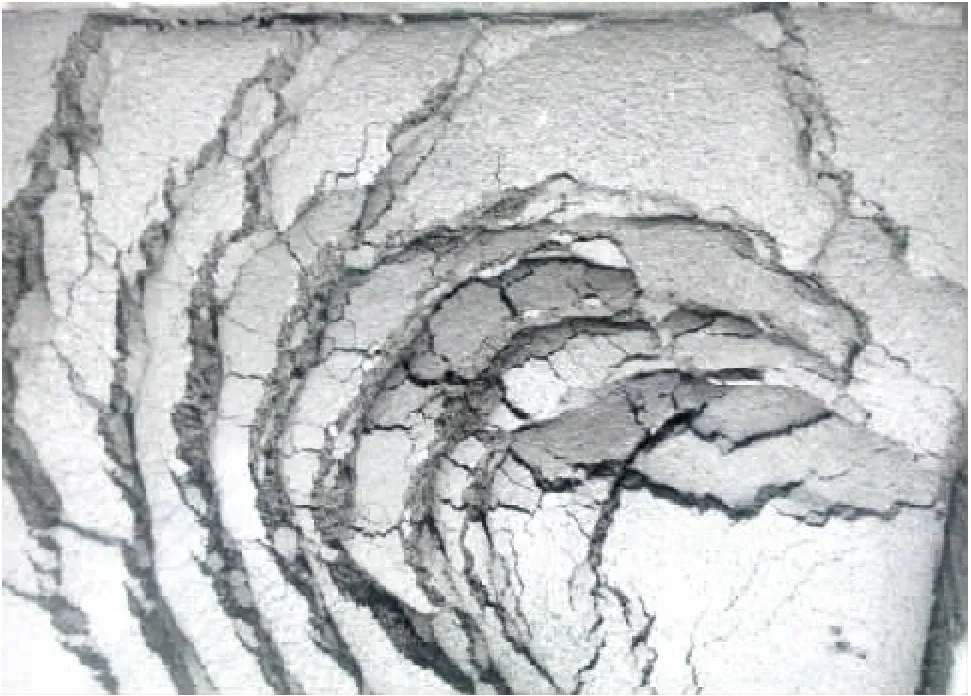

中期塌模一般发生在料浆浇筑后2min到料浆发泡过程基本结束过程。中期塌模现象主要表现为料浆浇筑后出现严重蹿泡,蹿泡数量多且较为集中、气泡尺寸大。这种蹿泡现象会引起大量气泡的合并、破裂,降低了整个泡孔结构的支撑强度,过一段时间后会出现局部塌陷,最终引起整体塌模,如(图2)所示。蹿泡现象主要是由于料浆发泡速率与凝结硬化速率引起的。当双氧水发泡过快、发泡不均匀、发泡量过大或料浆稠化速率偏低时,料浆发泡过程中气孔就容易合并,最终冲出料浆表面,出现严重蹿泡;而当料浆稠化速率过快时,料浆发泡初期就会受到较大的阻力,发泡速率慢,但随着发气量的增大,结构内部气压不断增大,最终可能冲出料浆表面,出现轻微蹿泡。严重蹿泡容易引起中期塌模,而轻微蹿泡一般不会对制品产生显著危害。在生产过程中,对于严重蹿泡现象,我们可以通过降低用水温度和增加料浆稠度来降低双氧水的发泡速率,同时延长双氧水倒入料浆后的搅拌时间,使双氧水分散均匀。轻微蹿泡现象虽一般不会引起塌模,但会影响板材的外观质量,生产上主要通过适当降低用水温度和增加用水量来解决。

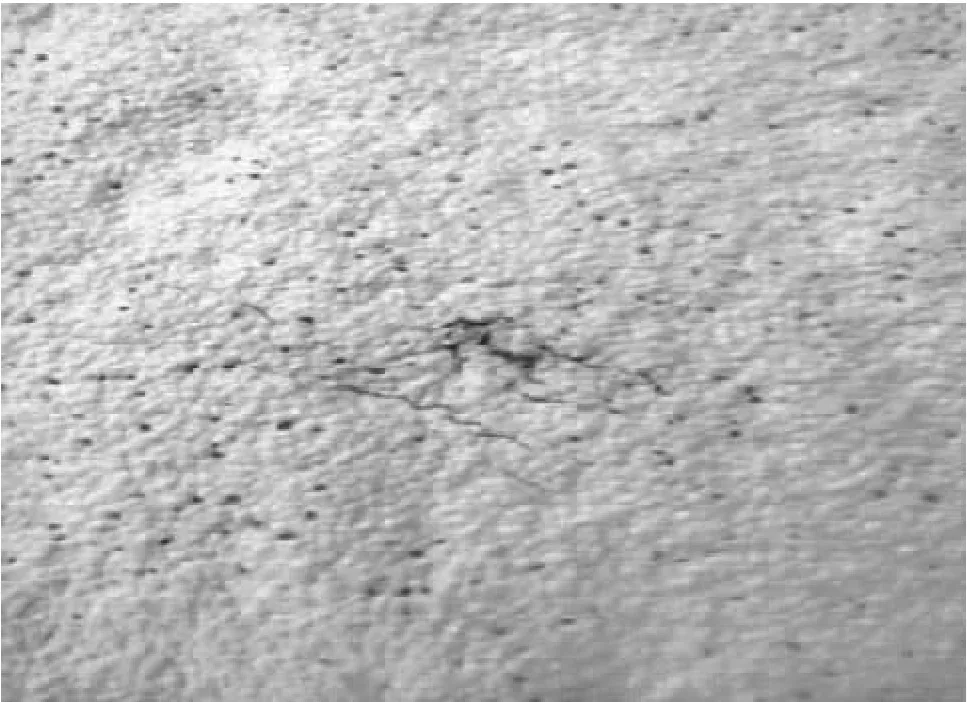

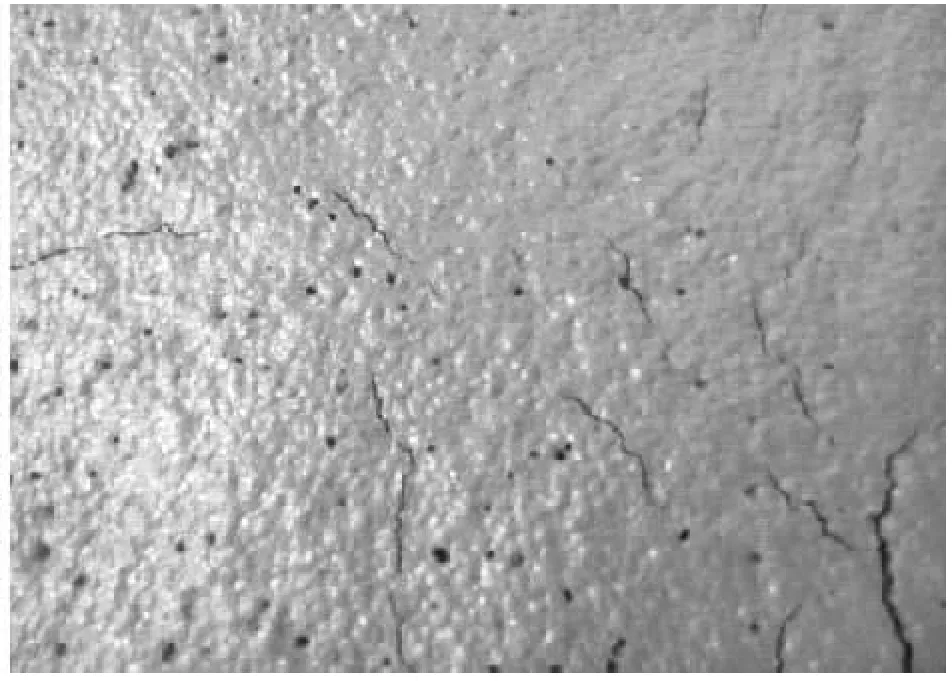

后期塌模一般发生在浇筑完1个半小时到2个小时之间,分为局部塌模(图3)和整体塌模(图4)。总体来说,后期塌模主要是由于料浆凝结硬化时间偏慢,无法在泡孔失去支撑强度前完成终凝,导致后期整个泡沫混凝土结构的支撑强度不足。局部塌模是由于泡沫混凝土结构后期局部的塌模而引起整体塌模,主要是由于浇筑不均匀导致泡沫混凝土结构不均匀,料浆凝结硬化速率慢的部位出现塌陷现象。整体塌模是由于配方和工艺参数不合理引起泡沫混凝土浆料凝结硬化速率慢于发泡速率,引起整体结构的下沉。生产过程中,我们一般通过提高浆料温度、降低水灰比、促凝剂用量来提高料浆凝结硬化速率节。另外,通过增加稳泡剂用量来减小孔径,增加泡孔强度,延长泡孔强度支撑整个结构的时间;提高浆料搅拌和浇筑的均匀性减少局部塌模现象。

图1 早期塌模的形貌

图2 中期塌模的形貌

图3 后期整体塌模的形貌

图4 后期局部塌模的形貌

另外,夏天生产时,当水泥水化热过高,会导致气孔的热破裂,气体外泄,引起沉降塌陷,如(图5、6)所示。此时,通过降低水温、掺一定量的粉煤灰、换用低水化热的水泥等措施来降低水泥水化热,从而解决沉降塌陷问题。另外生产操作不当也可能引起塌模。

2.2 开裂现象

图5 气孔热破裂的形貌

图6 沉降塌陷的形貌

开裂是混凝土常见缺陷,主要是由于温度和湿度变化引起。在泡沫混凝土生产过程中,由于湿度变化引起的干缩裂缝是较为常见的裂缝,将会在切割过程中产生大量次品。由于在低湿度的环境中,饱和水泥浆体中水化硅酸钙(C-S-H)中水分易蒸发,水分在混凝土的迁移,会在浆体中形成一系列的复杂的凹月面,形成毛细孔压力。具体说来,随着水分的迁移,固体颗粒逐渐靠近,毛细孔逐渐变细,毛细孔压力也随之增大,从而加快混凝土内部水分向外迁移。在大风、干燥、高温天气或浆料早强过快时,泡沫混凝土面层水分挥发快且挥发量大,凝结硬化速率会大于结构内部料浆的凝结硬化速率,导致泡沫混凝土由外至内出现一层硬化梯度,引起结构变形不一致,发生干燥收缩。泡沫混凝土的干燥收缩表现为在表面层以下三分之一的部位出现了一条水平贯穿性裂纹如(图7),此外,当阶段性水化热释放过大或水灰比过大会造成收缩性裂纹,表现为横向的多条裂缝如(图8),刚成型时没有裂纹,经过几天表面和内心出现龟裂,这是水泥失水过快,造成的收缩开裂,建议阴干,做好养护和浇水,特别是在气温高的夏天,不宜将大块放在室外曝晒[9-11]。对于开裂问题,我们一般通过降低浆料水化热来减少温度裂缝,并通过覆盖薄膜的方式,避免水分蒸发过快来减少干缩裂缝的出现。

2.3 孔结构不良好

图7 干燥收缩裂缝的形貌

图8 塑性收缩裂纹的形貌

泡沫混凝土板材理想的孔结构应该是气孔尺寸均匀且不宜过大,形状接近球状,孔壁强度高。泡沫混凝土孔结构不良好直接影响到产品的外观和保温性能。在实际生产中,由于水泥结团、搅拌不充分、浆料太稠等原因,)泡沫混凝土板材内部会出现水泥团粒,切割后就会出现大的孔洞;泡沫混凝土在浇筑过程中,由于水料比过大,料浆流动度过大,在发气过程中,料浆极限剪切应力小导致气泡小范围内合并,面层会蚕豆大小的气泡;另外,若双氧水加入后浆料搅拌不均匀,将会导致孔径分布不均匀[12-15]。

2.4 发泡高度不够

发泡高度不够是指料浆浇筑后,发起的高度未能达到规定的尺寸,以致切割后板材尺寸不符合要求。料浆发泡高度不够的主要原因有:① 双氧水浓度太低或加入量太少,发气量不足从而影响了料浆的发起效果;②料浆温度过低,导致双氧水分解反应缓慢,释放出的气体大大较少;③料浆太稠,增大了发泡过程受到的阻力。要使板材的高度符合要求,我们可以针对上述原因来采取对策。

3 总结

化学发泡法泡沫混凝土板材的生产受原材料、工艺等多方面因素的影响,发泡过程迅速,生产不易控制。塌模、开裂等问题在泡沫混凝土板材过程中较为常见也是必须解决的问题。

1)要解决塌模问题,调节双氧水发泡速率和浆料稠化速率是关键。需根据出现塌模的时间,来确定是加快还是减慢浆料稠化速率;

2)要解决开裂问题,保水保湿是关键,特别是在干燥通风环境下。一般可通过及早覆盖薄膜来减少开裂现象;

3)为了得到良好孔结构的泡沫混凝土,浆料需要搅拌均匀,不能出现粉料结团或双氧水搅拌不均匀的情况;

4)泡沫混凝土的高度可通过多种方式调节,要根据实际情况采取适当方式。

[1]谷亚新,王延钊,王小萌.不同工艺泡沫混凝土的研究进展[J].混凝土,2013(12):148~153.

[2]徐文,钱冠龙,化子龙.用化学发泡制备泡沫混凝土的试验研究[J].混凝土与水泥制品,2011(12):1~5.

[3]李启金,李国忠,徐徉辑,蒋晓妹.轻质泡沫混凝土新型制备方法的研究[J].砖瓦,2012(07):25~29.

[4]张云飞,陈岳敏,郭中光,谢慧东.化学发泡法泡沫混凝土稳定性的研究[J].混凝土,2013(05):141~144.

[5]蔡娜.超轻泡沫混凝土保温材料的试验研究[D].重庆大学,2009.

[6]张亚明.轻质、高性能泡沫混凝土外墙保温的制备与结构性能研究[D].长安大学,2013.

[7]李启金.低密度泡沫混凝土保温材料的制备与性能研究[D].济南大学,2014.

[8]刘川,王智,熊凤鸣,王艳茹.化学发泡泡沫混凝土中硬脂酸钙稳泡能力及其影响因素[J].新型建筑材料,2014(10):81~85.

[9]马一平,李国友,杨利香,张乐.表观密度和聚丙烯纤维对泡沫混凝土收缩开裂的影响[J].材料导报,2012(06):121~126.

[10]吕正航.泡沫混凝土性能的改善及机理研究[D].河北联合大学,2013.

[11]杨奉源.泡沫混凝土性能的影响因素研究[D].西南科技大学,2012.

[12]张磊蕾.泡沫混凝土的组成与性能、微结构的研究[D].中国建筑材料研究总院,2011.

[13]关凌岳.泡沫混凝土孔结构表征与调控方法及其性能研究[D].武汉理工大学,2014.

[14]李相国,刘敏,马保国等.孔结构对泡沫混凝土性能的影响与控制技术[J].材料导报,2012(04):141~145.