深水半潜式钻井平台钻井系统选型配置研究

2015-12-11李迅科

刘 健,李迅科

(中海油研究总院,北京 100028)

深水半潜式钻井平台钻井系统选型配置研究

刘 健,李迅科

(中海油研究总院,北京 100028)

钻井系统选型配置是深水半潜式钻井平台设计的关键环节之一。提出了井架、升沉补偿装置、绞车、泥浆循环系统等主要钻机设备的选型配置和参数确定的方法。分析了钻井系统配置对平台设计的影响。提出的方法可为深水半潜式钻井平台的钻井系统配置提供支持。

深水;半潜式钻井平台;钻机;选型配置

0 引 言

南海深水油气田的开发离不开半潜式钻井平台,而钻井系统是半潜式钻井平台最关键的系统之一。通过第一座深水半潜式钻井平台“海洋石油981”的设计建造,我国在深水半潜式平台钻机的选型设计、系统配置方面有了一定技术积累,但是由于国内对深水半潜式钻井平台钻机的研究起步较晚,技术水平和经验与国外先进水平还有一定差距,有必要对深水半潜式钻井平台的钻井系统选型配置进行深入研究。本文对深水钻机选型配置的原则、深水钻机主要参数的确定、钻机各个系统的配置与布置等开展研究,给出了深水钻机选型配置方法,可为今后的半潜式钻井平台设计提供支持。

1 钻井系统主要设备选型

井架、钻柱升沉补偿、隔水管张紧系统和隔水管的选择均对钻机系统有较大影响。

1.1 井架

深水钻机井架主要有四种类型:单井架、一个半井架、双井架(主辅井架)、双井架(双主井架)[1-2]。现代作业水深超过7 500 英尺(1英尺=30.48 cm)的半潜式钻井平台上主要采用双井架和一个半井架的配置,作业水深5 000 英尺以下的半潜式钻井平台均采用单井架,不同井架类型的钻机提升系统、旋转系统、管子处理系统、泥浆系统和司钻系统配置不同[3-4]。

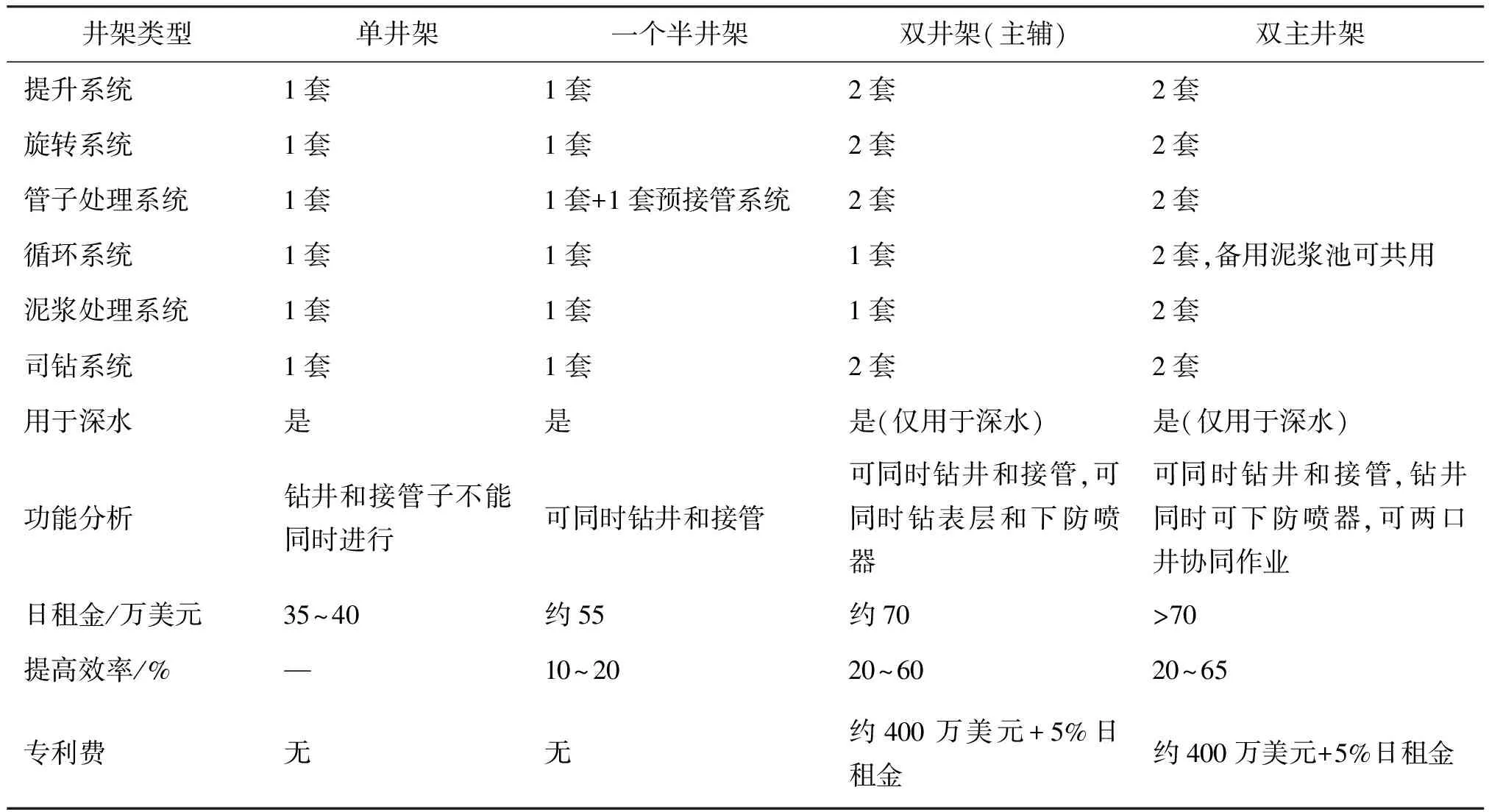

不同井架类型的钻机配置如表1所示[5-7]。

表1 不同类型井架钻井系统的比较Table 1 Comparison of different derrick drilling systems

双井架专利为Transocean所有,因此在建造深水钻井平台时必须付专利费,这也提高了双井架钻机的建造和作业费用。

1.2 钻柱升沉补偿装置

目前深水钻机用的升沉补偿方式主要有两种:天车型主动升沉补偿和绞车型补偿(主动补偿绞车)。这两种补偿方式均有较好的补偿精度[3]。

采用天车补偿器会导致井架重量增加以及整个井架的重心高度增加。绞车主动补偿装置安装在绞车上,因此井架整体的重量和重心均低于采用天车补偿器的井架,对平台的整体稳性有利。但是主动补偿绞车目前只有NOV一家公司提供,主动补偿绞车的价格高于天车补偿器加普通绞车的价格。另外,对于双井架钻机,如采用天车补偿,则井口中心距必须大于10 m,一般要在12 m左右(天车补偿器的尺寸所致);而如果采用绞车补偿,则井口中心距可小于10 m。

1.3 隔水管张紧系统

隔水管张力器有导向钢丝绳型和无导向绳型(DAT液压缸型)两大类。

导向钢丝绳型张力器采用滑轮组可以将张紧系统的张紧升沉补偿行程增大为液压缸活塞行程的n倍(n为滑轮组倍率),但补偿液压缸的压力相应增大n倍;而无导向绳张紧升沉补偿方案的补偿行程基本为液压缸活塞杆的行程,由于没有滑轮组倍率的影响,补偿液压缸的补偿参数相应减小。此外,导向钢丝绳型的张力器安装在月池内(钻台下方),占用月池的空间较多。无导向绳悬挂在月池下,液压缸的放置采用倒置式,通过卸扣悬挂在钻台底下的结构上或者滑移装置上,此种布置方式极大地降低了张紧器相对于平台的重心位置,有利于平台的稳性,占用空间较少,但是此种布置方式需要较大的中央月池的开口,对平台结构提出了较高的要求。

1.4 隔水管

隔水管接头有两种型式:法兰和快速接头。传统隔水管的连接方式均为法兰连接,近年来发展起来的快速接头型式的隔水管由于联接方便快速,可提高作业效率,因此逐渐被推广使用。

隔水管单根长度范围一般为50~90 英尺。采用较短尺寸的隔水管会增加隔水管的数量,降低隔水管起下速度。采用90 英尺隔水管,能够减少隔水管接头数量,提高起下隔水管效率,但同时要增加隔水管处理设备能力,且陆路运输和海上运移均较困难。目前较多深水钻机采用75 英尺长隔水管。

2 钻井系统配置

2.1 钻机主参数的确定

最大钩载为钻机的主参数,最大钩载确定了钻机最大起重量和处理事故的能力。确定最大钩载主要根据钻柱的重量、水下器具的重量及下放的套管柱的重量,同时考虑平台运动导致的附加动载荷[8]。

钻机最大钩载可以通过如下简化公式进行计算:

Qmax≥KKaddmax(F管柱,F水下),

F管柱=(L1G空+L2G空f)[1-(γ泥/γ铁)×2/3]+400,

F水下=Friser+FBOP,

(1)

式中:K为钩载储备系数;Kadd为动载荷系数;F管柱为最大管柱重力,kN;L1为定向井中管柱垂直投影长度,m;L2为定向井中管柱水平投影长度,m;G空为管柱在空气中的单位长度的重量,kN/m;f为摩擦系数;γ泥为泥浆比重;γ铁为钢铁比重;F水下为水下系统最大重力,kN;Friser为隔水管湿重,kN;FBOP为防喷器组湿重,kN。

根据平台设计水深和最大钻井深度,确定极限状况下的井身结构,根据给出的具体井身结构,按照式(1)可计算出作业工况中受到的最大钩载。

2.2 井架

井架的主要参数包括井架最大载荷和井架有效高度。井架最大载荷必须满足钻机最大的起重量和处理卡钻等事故的要求,因此井架最大载荷与钻机大钩的最大载荷相等,双井架(主辅)钻机的辅井架最大载荷和辅助井口大钩的提升能力相等。井架有效高度(从钻台面到二层台的高度)必须满足一个钻杆立柱起下钻和排放的要求,深水钻机为了提高工作效率,普遍采用4个单根的立柱,因此深水钻机井架有效高度必须满足一次起下4根钻杆长度的要求。

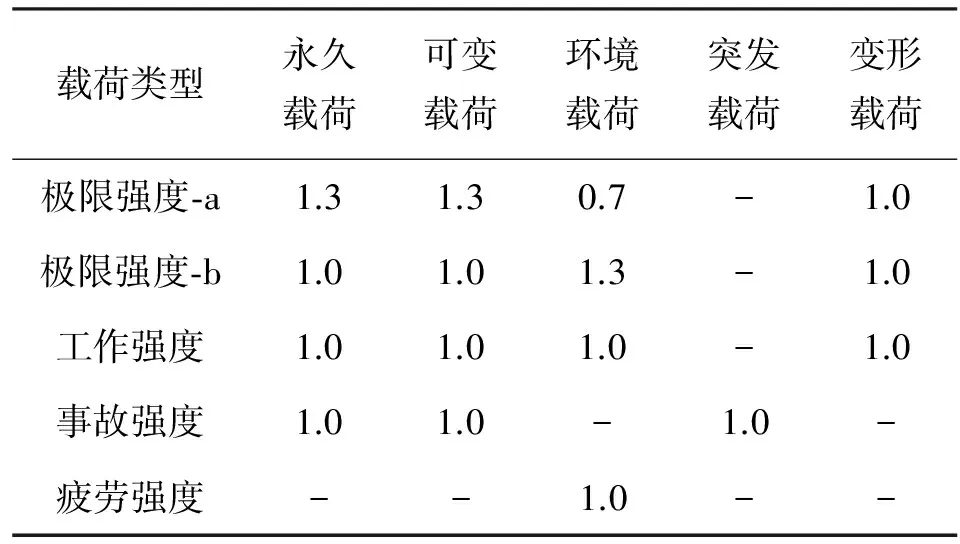

对井架和底座进行计算校核时,载荷可以分成以下几个类型:永久载荷、可变载荷、环境载荷、突发载荷、变形载荷以及疲劳载荷。对不同载荷进行载荷组合来校核井架强度。

校核井架与底座时,载荷组合主要分以下几个工况:起下防喷器,下套管,正常钻进,平台的生存工况,疲劳,平台损坏。对井架和底座进行校核,需要进行极限强度校核、工作强度校核、事故强度校核、疲劳强度校核。不同情况下进行载荷组合,所取的载荷系数不同,具体取值如表2所示。

表2 井架底座校核时载荷系数取值Table 2 Values of load factors of the derrick and substructure

另外,进行井架疲劳计算时,采用的是平台在波浪作用下的加速度,平台的最大运动加速度是按照100年重现期计算的。井架的设计寿命一般为25年,因此计算最大加速度时,需要乘一个系数f25转换到25年重现期计算,系数计算公式如下:

(2)

式中:f25为转换系数;N为波浪循环次数;h为波浪Weibull分布参数。

2.3 绞车

钻井绞车是提升系统最主要的设备。提升系统的提升能力应与钻机最大钩载相等。

对于绞车,除了确定最大钩载外,还要计算绞车的功率、最大提升速度等参数,从而确定绞车的型号。大钩提升速度可以按照经验公式选定:

Vk=al0.5/Z

,

(3)

式中:Z为钻井绳数,可按美国石油协会(API)标准取值;a为速度系数,可取3~4;l为立根长度,深水钻机一般取37 m;对于深水钻井设备,大钩提升速度可以取到2.4 m/s。

根据最大钩载以及最低提升速度,可以确定绞车功率,计算公式如下:

P绞=V1Q1/(η传η滚η游),

(4)

式中:V1为最低起钻速率,取0.2 m/s;Q1为游动系统总重量(钩载+游车重量),kN;η传η滚η游为传动系统、滚筒和游动系统的效率之积,可近似取0.7。

另外,由于主动补偿绞车需要补偿钻柱的运动,因此必须配置比普通绞车更大的功率,同样大钩载荷能力的主动补偿绞车功率比普通绞车功率大30%~50%,选配时须注意。

2.4 旋转系统

旋转系统包括转盘与顶驱。深水钻机的转盘开口直径大多数为60-1/2英寸(1英寸=2.54 cm),可通过外径54英寸的隔水管,转盘的额定负荷与最大钩载一致。辅井架的钻机一般不用于下放水下器具,因此可配置开口直径为49-1/2英寸的转盘,辅转盘的额定负荷与辅井口大钩载荷一致。

深水钻机中普遍采用大扭矩交流变频率顶驱,顶驱的扭矩和功率确定了钻机旋转钻井的能力,钻机必须给钻具提供足够的扭矩和速度来保证钻柱的旋转和破岩能力。额定负荷是顶驱动的主参数,表示顶驱能承受的最大起重量,顶驱的额定负荷和钻机的最大钩载一致,辅顶驱的额定负荷与辅井口大钩载荷一致。

2.5 泥浆泵

深水钻机的泥浆传输系统包括高压泥浆泵、灌注泵、泥浆输送泵、盐水泵、基油泵、混合泵、计量泵等。高压泥浆泵是最主要的循环设备,也是钻机主要的大功率设备之一。

高压泥浆泵参数包括最大排量、最大泵压和总功率。最大排量可按照下式计算:

Q=Aπ[D(D-d)d]V×0.001/(4Dγ),

(5)

式中:D为井眼直径,mm;d为钻杆直径,mm;V为泥浆返回速度,m/s,一般泥浆返回速度不大于1 m/s;A取值范围一般在180~250,对于深水钻机可以取A=250;γ为泥浆比重。

另外,可根据井身结构以及泥浆的水力学参数计算出最大泵压,深水钻机泥浆泵压一般为7 500 psi(1 psi=6.895 kPa)。

根据泥浆泵的排量和压力,可以计算泵组的功率:

P泵=pQ/0.75,

(6)

式中:P泵为功率,kW;p为泵压,kPa;Q为排量,m3/s。

高压泥浆泵的最大排量和最大压力不会同时出现。可计算不同井深情况下的泵排量和压力,选用其中最大的一种情况作为泵组功率选择的依据。

钻深井的下部井眼时,为了保证井壁的稳定性只能用小排量钻进,这时隔水管内泥浆上返速度很小,甚至可能低于允许的最小环空流速,因此必须从隔水管直接泵入泥浆提高隔水管内泥浆上返速度。隔水管增压流量计算公式如下:

Q1≥π(D2-d2)v×10-3/4-Q0,

(7)

式中:Q1为泵加力所需要的泵排量;Q0为原泵排量;v为泥浆在隔水管内的上返速度,m/s;D为隔水管内径,d为钻杆外径,mm。

考虑到隔水管增压的需要以及泥浆泵的备用,深水钻机往往配置4台泥浆泵。

2.6 防喷器组

防喷器组的参数包括压力等级和环形防喷器、闸板防喷器的数量,深水半潜式钻井平台上防喷器组的参数主要和作业水深有关。表3所列是在不同水深典型钻井平台的BOP组配置情况得出的数据,可作为深水钻井防喷器组配置的参考。

表3 深水防喷器配置与水深关系Table 3 Relationship between BOP configuration and water depth

2.7 隔水管张紧系统

隔水管张紧系统的参数包括:张力器液缸的数量,单个张力器液缸的张力,总张紧力和补偿行程。根据隔水管所需的张紧力来配置隔水管张紧系统,总张紧力根据隔水管浮重确定。张紧系统最小张力的设定应保证隔水管的稳定性;最大张力的设定不应超过张力器动态张力极限值的90%。隔水管最大张紧力的核算是以隔水管组(包括隔水管内的泥浆)在水中的重量为计算依据的,另外还要考虑钢丝绳或活塞杆与隔水管组的角度及系统效率的影响,并且张紧系统的设计应能保证在一个张力器液缸失效或维修的情况下,其余张力器液缸能为隔水管提供所需要的最小张力。

根据以上原则可以配置隔水管张力器。张力器液缸相对于井口对称布置,并且都成对使用。张力器补偿行程与平台的升沉运动最大幅值对应。

2.8 灰罐与泥浆池

深水半潜式钻井平台灰罐与泥浆池配置方法是:根据平台设计水深和最大钻井深度,确定极限状况下的井身结构,然后计算需要的泥浆容积及土粉、水泥、重晶石消耗量,根据设计经验取放大系数,从而得到灰罐和泥浆池容积。其中日用泥浆池容积配置计算公式为[9]

Va≥CaVrh max,

(8)

式中:Va为日用泥浆池体积,m3;Vrh max为隔水管和井眼最大体积,m3;Ca为系数,取1~1.5。

备用泥浆池容积配置计算公式为[9]

Vr≥CrVa,

(9)

式中:Vr为备用泥浆池体积,m3;Va为日用泥浆池体积,m3;Cr为系数,一般要求大于等于1.5。

灰罐容积配置计算公式为[9]

Vt≥CtL/ds,

(10)

式中:Vt为灰罐体积,m3;L为干料载荷,t;ds为干料堆积密度,g/cm3,水泥粉为1.4,土粉为1.1,重晶石为2.1;Ct为系数,取1~1.5。

3 钻井系统配置对平台设计的影响

钻机升沉补偿方式、井架类型、隔水管存放方式等钻井系统的参数对平台设计均有影响,主要体现在对平台重量重心的影响、对甲板面积的影响和对平台电力负荷的影响。

3.1 钻机不同井架型式对平台的影响

不同井架型式对平台系统的影响主要有两点:重量重心(可变载荷)与电力负荷。

(1) 对平台重量的影响:天车补偿的一个半井架系统和绞车补偿的双井架(主辅)系统相比,双井架(主辅井架)的钻机重量增加400~700 t。根据平台重心和稳性计算,与一个半井架钻机相比,双井架钻机平台的可变载荷降低600~800 t。

天车补偿的双井架(主辅)钻机总重量比天车补偿的一个半井架钻机总重量增加1 000 t左右,重量增加主要在钻台面以上,因此如果采用天车补偿的双井架(主辅),平台的可变载荷要降低1 000 t以上(与一个半井架钻机比较)。双主井架钻机重量比一个半井架钻机的重量增加超过1 200 t,泥浆系统、散料系统和管材堆场等辅助系统的重量也要增加,而且对可变载荷的要求更大。

单井架重量比一个半井架重量轻,而且少了一些配套设备(接管设备),因此单井架钻机在不降低可变载荷的情况下,钻井平台的尺寸和排水量均可减小。

(2) 对平台电力负荷的影响:由于双井架(主辅)钻机可以在一个井口钻井的同时另外一个井口钻表层,因此双井架钻机比一个半井架钻机的电力负荷高。最终导致双井架钻机的主发电站功率比一个半井架钻机的主发电站功率高一个量级。

3.2 钻柱升沉补偿装置对平台的影响

钻柱升沉补偿装置的型式对于平台的重量、重心以及电力负荷也有一定的影响。对于双井架钻机,升沉补偿装置的型式还影响到井口间距和月池尺寸。

天车型升沉补偿装置布置在井架顶端(重量近150 t),且采用天车补偿装置会导致井架本身重量增加(与采用绞车补偿的钻机井架比较),这两方面均对平台重量和重心有很不利的影响。绞车型升沉补偿装置对平台重量和重心的影响很小,但是主动补偿绞车的功率比普通绞车功率大30%~50%,会造成平台电力负荷增加2 000 hp(1 hp=0.745 7 kW)左右。

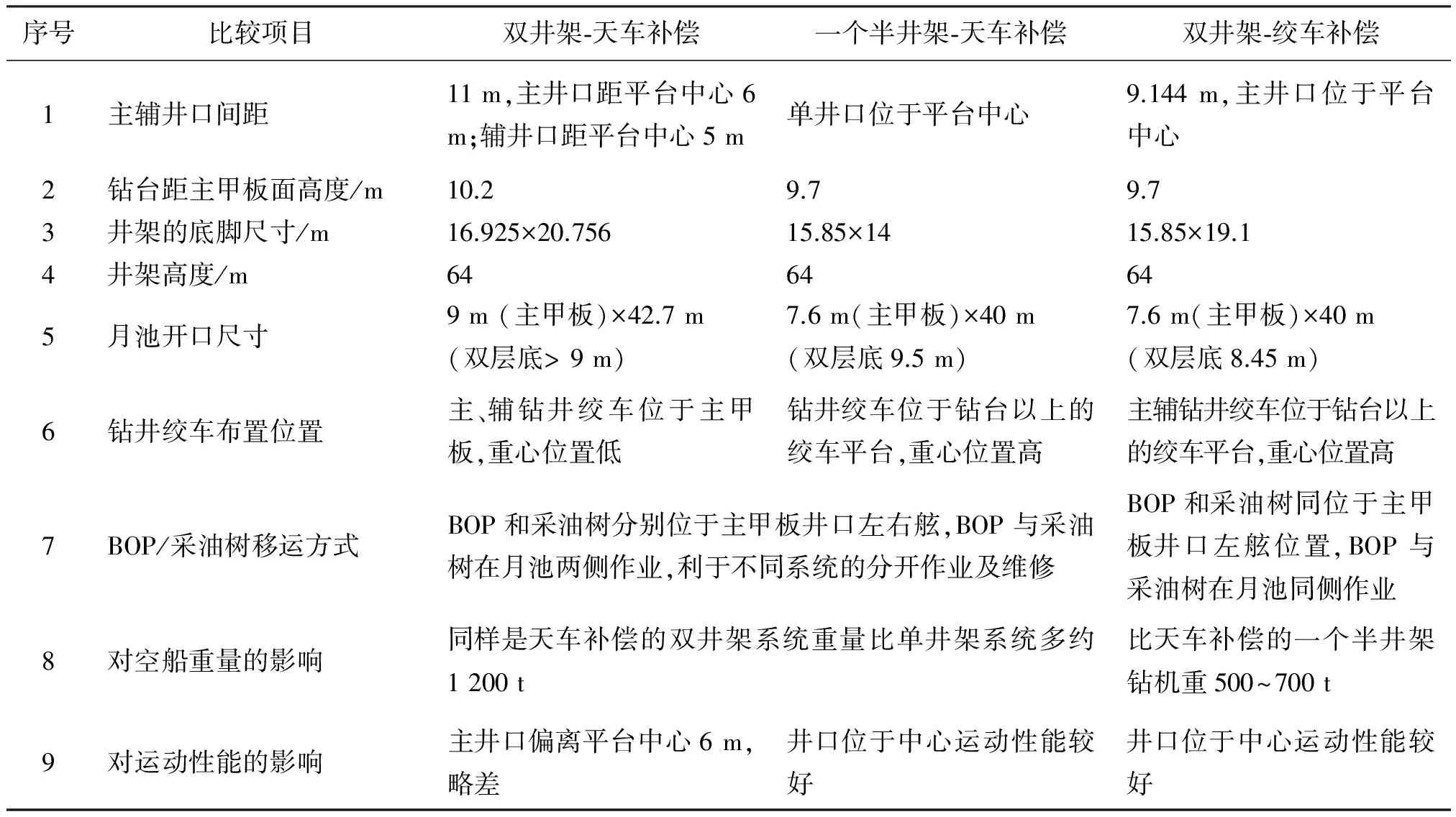

表4给出了双井架-天车补偿、一个半井架-天车补偿和双井架-绞车补偿三种情况下,井架形式和升沉补偿装置对平台的影响。

3.3 隔水管布置方式对平台的影响

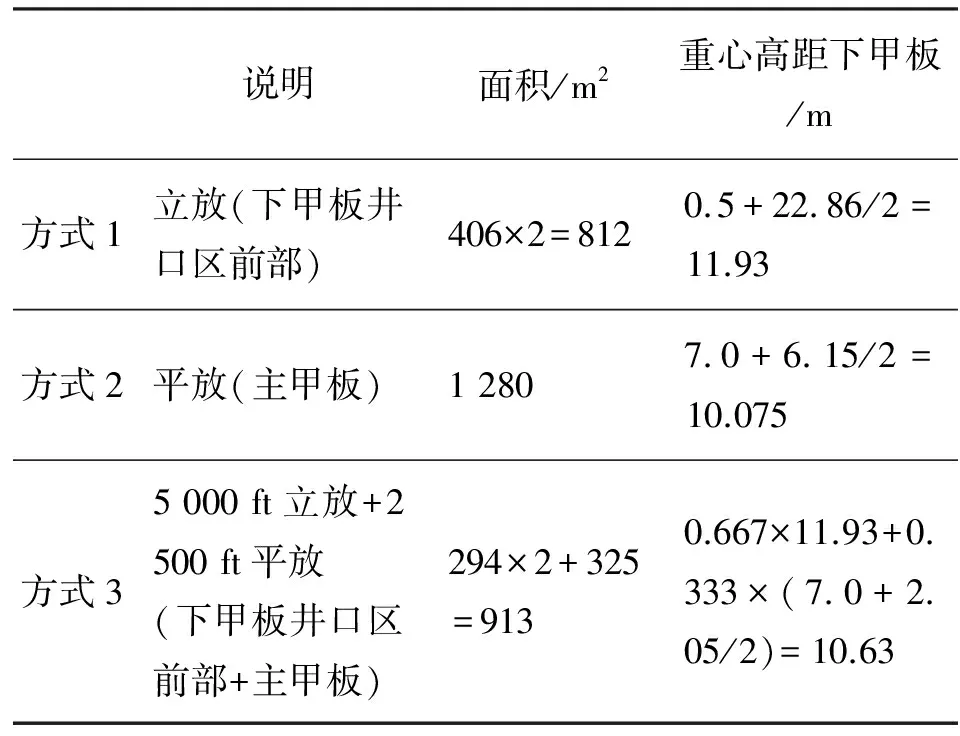

隔水管的存放形式主要为三种形式:平放、立放、立放+平放。立放可提高隔水管以至整体作业效率,但提高了重心,对稳性不利。平放一般位于主甲板,其区域可与套管存放区域综合使用。立放则伸入箱型甲板,自下甲板始放,为专门存放区域,不易做其他用途。立放+平放的组合形式兼顾了两种存放形式的优势。

表5给出了7 500 英尺隔水管在立放、平放和立放+平放的三种情况下占用甲板面积和重心高的比较。其中立放隔水管放到箱型甲板上,其占用面积按双层计入,底端距下甲板取0.5 m。为便于比较其对稳性的影响,重心高统一相对下甲板而言。

表4 井架形式和升沉补偿装置对平台的影响(三种典型情况)Table 4 Influence of derrick type and heave compensation system on platform (three typical cases)

表5 隔水管不同存放方式的比较Table 5 Comparison of different storage modes of riser

方式1与方式2的重心高度差对平台整体的影响,平台总重以45 000 t(生存工况)计入:(11.93-10.075) ×2 400/45 000=0.1 m,即平台重心差0.1 m。

4 结 语

设计深水半潜式钻井平台时,需根据设计标准、作业水深、环境条件、平台功能需求、钻井深度等设计基础来确定平台设计方案以及钻井系统配置。钻井系统中,井架、钻柱升沉补偿、隔水管张紧系统、隔水管等是影响钻井系统选型设计的主要因素。本文重点分析了这些钻井设备的选型配置方法,并给出钻机的提升系统、旋转系统、循环系统、防喷器组等钻机主要设备参数确定方法,最后分析了井架、钻柱升沉补偿、隔水管布置方式对平台设计的影响。本文的研究可为深水半潜式钻井平台的设计配置提供决策依据。

[1] Munch-Soegaard L, Nergaard A. Offshore drilling experience with dual derrick operations [C]. SPE, 2001:67706.

[2] 廖谟圣. 2000—2005年国外深水和超深水钻井采油平台简况与思考[J]. 中国海洋平台, 2006, 21(3): 1.

[3] 杨轶普, 肖文生, 王凌寒. 深水半潜式钻井平台井架经济型分析[J]. 中国海洋平台, 2008, 23(6): 46.

[4] 岳吉普, 綦耀光, 肖文生, 等. 深水半潜式钻井平台钻机选型[J]. 石油勘探与开发, 2009, 36(6): 776.

[5] 刘健, 殷志明. 深水钻井装置的选型方法[C]. 第十届石油钻井院所长会议论文集, 2010.

[6] Avignon B. Deepwater drilling performance[C]. SPE Annual Technical Conference and Exhibition, 2002.

[7] Hariharan P R, Robert A J. The economic analysis of a two-rig approach to drill in deepwater gulf of Mexico using dual gradient pumping technology[C]. SPE Annual Technical Conference and Exhibition, 2003.

[8] 许亮斌, 蒋世全, 谢彬, 等. 深水钻井平台钻机大钩载荷计算方法[J]. 中国海上油气.2009, 21(5): 338.

[9] 刘科, 蒋世全, 付英军. 深水半潜式钻井平台甲板可变载荷及相关储存空间设计方法[J]. 中国造船, 2009, 50(11): 41.

ResearchontheDrillingSystemMode-SelectionandConfigurationofDeepwaterSemi-SubmersibleDrillingPlatform

LIU Jian, LI Xun-ke

(CNOOCResearchInstitute,Beijing100028,China)

The mode-selection and configuration of drilling system are the key step of deepwater semi-submersible drilling platform design. The mode-selection and configuration methods of drilling equipment such as derrick, heave compensator, drawworks and mud system, are put forward. The influence of drilling system configuration on platform design is analyzed. The proposed method can provide technical support for drilling system configuration of deepwater semi-submersible drilling platform.

deep water; semi-submersible drilling platform; drilling rig; mode-selection and configuration

2015-10-20

国家科技重大专项(2011ZX05027-001)

刘健(1973—),男,高级工程师,主要从事海洋钻采装备方面的研究。

U674.38+1

A

2095-7297(2015)06-0384-06