从浅海走向深海的挑战与钻井设计技术对策

2015-12-11蒋世全李峰飞刘怡君周建良李迅科

蒋世全,李峰飞,刘怡君,周建良 ,李迅科 ,谢 彬

(1.中海油研究总院,北京 100028;2.长江大学石油工程学院,湖北 荆州 434000 )

从浅海走向深海的挑战与钻井设计技术对策

蒋世全1,李峰飞1,刘怡君2,周建良1,李迅科1,谢 彬1

(1.中海油研究总院,北京 100028;2.长江大学石油工程学院,湖北 荆州 434000 )

回顾了中国海洋石油钻井从浅海走向深海的历程及中国南海近几年已钻深水井概况,较系统地总结和讨论了深水钻井工程核心技术问题,阐述了海洋深水钻井从设备到工艺与浅水及陆地钻井的主要差别,并讨论了深水钻井设计考虑的主要因素和钻井设计方法概要等,为深水钻井工程设计提供参考。

深海;半潜式钻井平台;水下防喷器;钻井;核心技术问题;设计考虑因素;设计方法概要

0 引 言

国外从海洋钻井到深水钻井经历了60多年的发展历程,已成为成熟技术[1-19]。我国海洋钻井从1960年开始,与国外具有相似的经历。先是用驳船改造进入海洋,步履维艰;1978年,我国建设第一座半潜式式钻井平台南海1号,开始在南海西部乐东8-1构造95 m水深进行自营探井钻井,1982年对外开放,开始以对外合作和自营并举的方式进行海洋浅水钻井作业[8];2010年前,中海油自营井在300 m左右水深进行钻井和开发。

深水钻井和浅水钻井有本质的不同,水深的增加,必须采用动力定位或锚泊定位半浅式平台和水下防喷器,另外水深的增加也带来了海底地质环境的变化。深水油气钻井具有高投入、高风险、高技术的特点。因此,从300 m水深的浅水迈向500~3 000 m深水作业给钻井工艺和钻井设计方法上带来了巨大的挑战。近年来,国内已有大量相关的专题研究文章讨论了深水钻井的设计及分析问题,但没有比较系统地描述深水和浅水钻井的差异以及钻井设计应考虑的因素。陈建兵等[14]在海洋浅水钻井工程设计方法的基础上,结合深水探井钻井实践,系统地补充和论述了深水钻井工程的一般设计方法,但对深水钻井特点描述不够深入。自从2010年美国墨西哥湾马贡多井(Macondo)发生井喷爆炸重大事故后,2013年国际上石油工程行业系统总结和提出了深水钻完井的关键问题和井设计要素,首次提出了深水钻完井系统化安全设计及作业指导文件[5]。

本文简要总结了中海油从浅水向深水井跨越的历程,深水钻井和浅水(陆地)钻井的技术差别,深水钻井工程核心技术问题以及设计考虑的因素和方法概要。总结深水钻井系统并不断完善构建设计技术体系与方法上的研究,对我国继续迈向深水、进行深水钻完井工程实践具有重要的意义。

1 国内外深水钻井概述

1.1 国外深水钻井技术慨况

海洋深水钻井一般指在水深500 m以上的深水海域进行钻井、完井和修井作业,1 500 m以上水深作业则称为超深水钻井[11]。随着浅海石油天然气资源勘探开发日益饱和,石油勘探开发已向深水进军,最新的深水钻井纪录于2013年由印度石油天然气公司等在印度东部海域完成,钻探水深达到3 165 m(井深5 625 m)。

国外从海洋钻井到深水钻井经历了60多年的发展历程,已成为成熟技术,如表1所示。

表1 国外深水钻井历程概表Table 1 Foreign deepwater drilling process

1.2 中国南海深水钻井历程

我国海洋钻井从1960年开始[9],与国外具有相似的经历,用驳船改造进入海洋,步履维艰。到1978年,我国建成第一座半潜式钻井平台南海1号,开始在南海西部乐东8-1构造95 m水深进行自营探井钻井;1982年对外开放,开始以对外合作和自营并举的方式进行海洋浅水钻井作业,到2010年前,自营井在300 m左右水深进行钻井和开发。从1987年南海东部白云7-1-1开始,中海油以对外合作的方式进入深水领域,向外国作业者学习并不断积累经验,从2006年LW3-1-1开始,由国外公司主导完成的水深500~1 600 m已钻井达到32口。2001年以来中海油开展了针对国际深水钻井技术的调研和研究工作,进行了钻井工艺的设计方法研究和技术探索。2005年,中海油开始建造国内第一座第六代超深水半潜式钻井平台海洋石油981(钻井水深3 000 m,钻井能力10 000 m)[10],并于2009年,以作业者身份在国内外涉足深水钻井作业。2012年2月,海洋石油981下水(见图1),在流花29-2-1井开钻。通过18口自营井(见表2)的钻井实践,建立深水钻井、测试规程和指南,经过跨越式发展,克服南海特有的台风和内波流等海洋环境,于2013年完成了东南亚第一超深水探井(水深2 451 m)LW21-1-1[4]的钻探(见表2)。

图1 超深水半潜式钻井平台:海洋石油981Fig.1 Ultra-deepwater semi-submersible drilling platform: HYSY981

表2 中国海洋钻井走向深水历程概表Table 2 China deepwater drilling process

(续表)

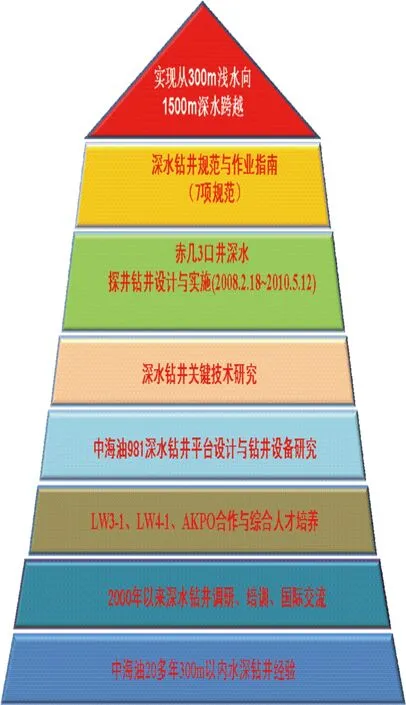

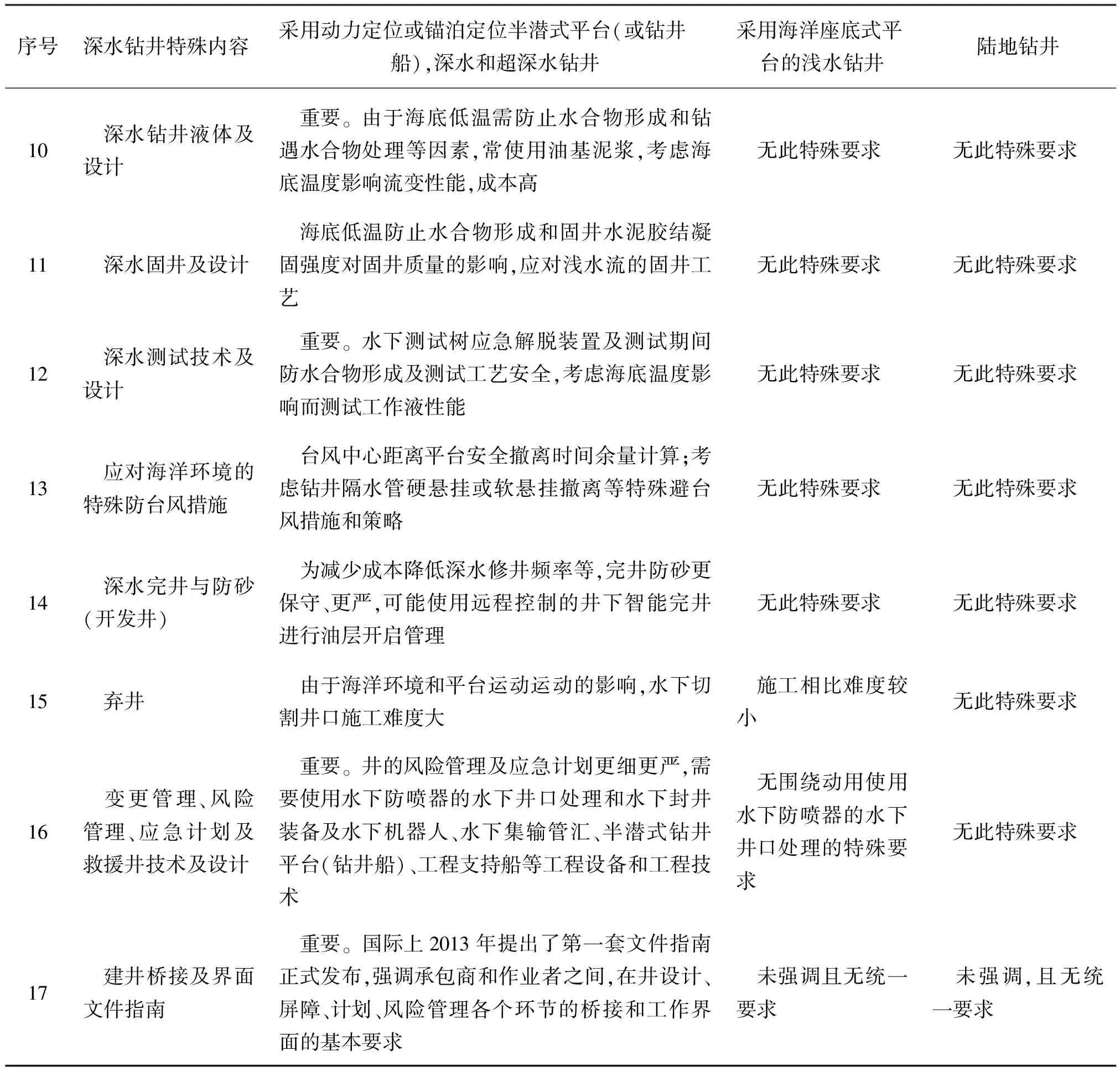

中海油作为作业者成功地自主实施第一口超深水井钻井,实现了从300 m到1 500 m超深水钻井技术的跨越,对于中国海上油气钻井具有里程碑的意义(见图2)。中海油深水钻井技术研究走在了深水钻井作业的前面,从2001年开始,进行了充分的关键技术跟踪和研究,为中海油现场实践提供了强有力的技术支持和支撑[2],如图3所示。中国南海第一口超深水井荔湾21-1-1水深2 451 m,也是东南亚作业水深最深的超深水井,面对陡峭海底滑坡风险;表层松软井口下沉的问题;海底低温,形成水合物风险;破裂压力较低,带来井身结构设计、泥浆及水泥浆密度设计问题;风浪流影响水防喷器(BOP)下入;距香港330 km,存在后勤供应难题。面对各种困难和多项技术挑战,项目于2009年2月启动,在对超深水钻井认识几乎为零的基础上,积极收集查阅相关资料,潜心钻研、分析和认识超深水作业中存在的风险,并积极与国际知名深水培训机构咨询和交流,将国外深水和中海油浅水的钻井经验融入到荔湾超深水井的技术方案中,于2011年1月完成设计。2011年12月开始计划用海洋石油981钻井平台实施,安全顺利地开展作业,2013年12月完钻,实现了勘探目标。

图2 中海油深水钻井里程碑Fig.2 CNOOC deepwater drilling milestone

图3 中海油深水钻井技术研究历程Fig.3 CNOOC deepwater drilling technology research progress

2 深水钻井与浅水(及陆地)钻井的主要差异和核心技术问题

与大陆架和浅水钻井相比,深水钻井面临三大核心技术问题和挑战。

(1) 海底低温问题对钻井的挑战:当量循环泥浆密度的准确计算和动态变化带来的井控及环空水力学问题,钻井液流变性,水泥浆低温早凝,深水测试的防水合物工艺和测试液保温问题。

(2) 深水浅部地质问题对钻井的挑战:地层破裂压力低,造成很窄地层空隙压力和破裂压力窗口;表层松软井口下沉的井口稳定性及深水喷射作业工艺;深水高压浅水流、深水浅层气、深水浅层水合物等三浅问题;深水陡峭海底滑坡风险等。

(3) 特殊的海洋环境和巨大水深带来的水下钻井隔水管和防喷器系统的使用技术问题对钻井的挑战:装备上需要满足深海海特殊洋环境的浮动式动力定位(DP)钻井装置、水下防喷器和隔水管系统等,钻井装备大,非生产时间长,设备可靠性要求高;风浪流影响水防喷器下入;波流环境下隔水管应急解脱与回接;预防水下防喷器的水合物生成;水下井口的锁紧密封及控制;后勤供应等。

深水钻井问题无不以这三项核心技术问题及其相互影响和关联为核心。如浅层井喷、井漏风险高需要动态压井钻井工艺;深水测试安全问题;井喷应急救援问题等。这些问题造成了深水钻井的复杂性,如图4所示,形成了深水钻井高风险、高投资和高技术的三高特点。

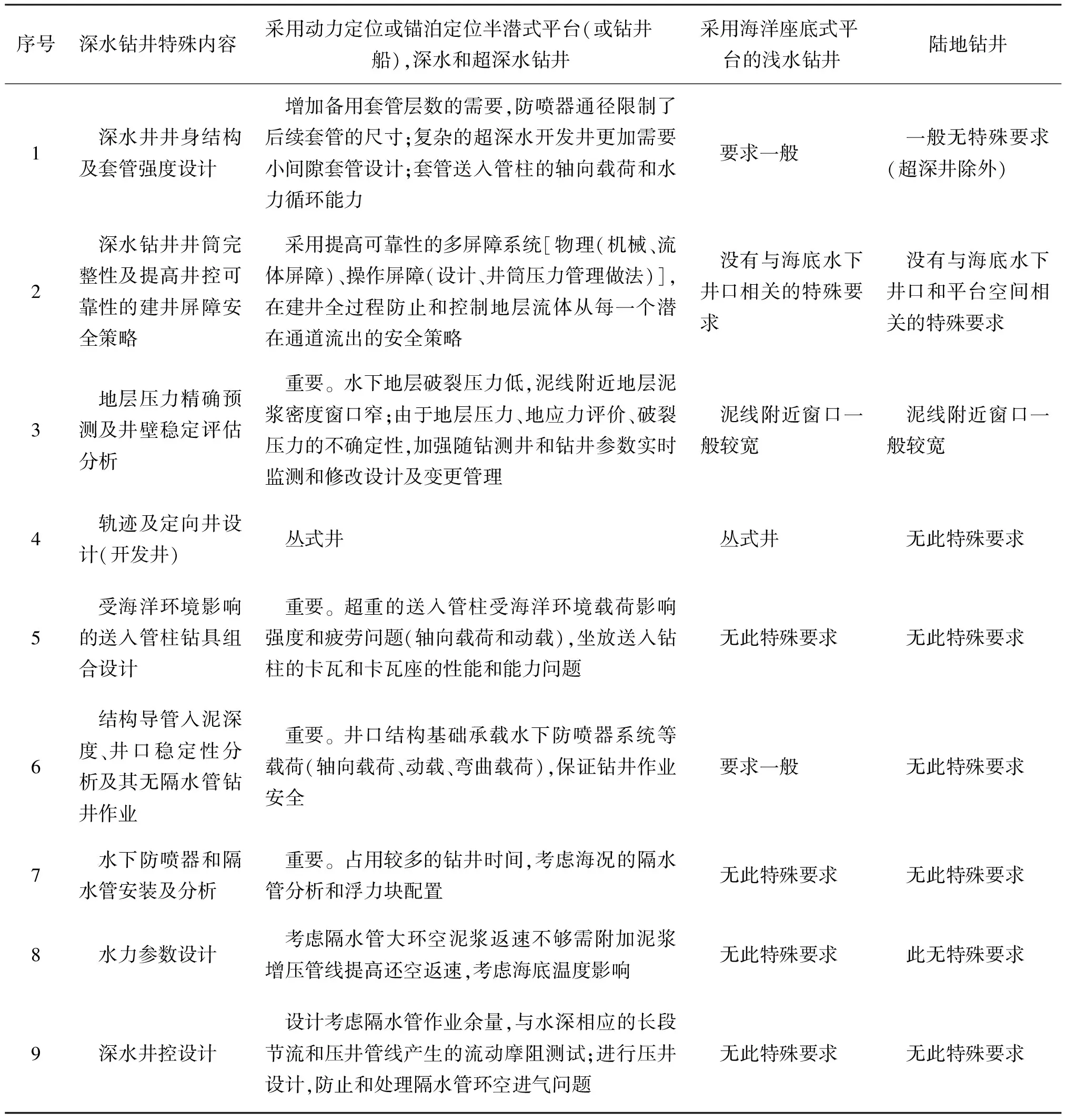

深水钻井设备和钻井工艺和浅水(及陆地)钻井工艺与设备的主要差别及特点如表4和表5所示。

图4 深水钻井挑战Fig.4 Deepwater drilling challenges

表4 深水钻井设备与浅水(及陆地)钻井设备的主要差别Table 4 Essential difference of drilling equipment between deepwater and shallow-water (on-land) drilling

(续表)

表5 海洋深水钻井与海洋浅水(及陆地)钻井工艺的主要差别Table 5 Essential difference of drilling technology between deepwater and shallow-water (on-land) drilling

(续表)

3 深水钻井工程设计考虑的主要因素和方法概要

海洋深水钻井设计和作业,考虑到与浅水钻井的相似性、大型钻井装备的使用以及装备和工具技术进步不断加快,国外一直没有相应的深水井设计和建井的推荐做法发布。自从2010年美国墨西哥湾马贡多Macondo井井喷爆炸重大事故发生后,业界重新审视深水井设计、作业和设备能力的要求。为保证安全作业,2013年3月第1次正式发布美国石油协会(API) RP96“深水井设计和建井”推荐做法[5],总结了国际深水钻完井的经验和教训,系统地提出了深水钻完井设计考虑的关键技术问题和要素(见图5),对深水钻完井设计和安全作业具有重要指导意义。提出只要是遇到了类似深水的特殊问题,如海底低温、窄压力窗口、浅层地质风险等,无论水深是多少,从技术上都必须当做深水钻井进行设计和考虑。根据地区和实际井眼的复杂情况,深水钻井设计涉及的主要内容可参考文献[14]。

图5 深水井设计考虑的关键技术问题和要素Fig.5 Key technical problems and considerations of deepwater well design and construction

现结合中海油南海及海外近40口井的深水钻井设计和实践总结,对钻井设备选型和隔水管配置、深水地层压力预测、深水表层下导管、深水隔水管携岩、深水井身结构设计、深水无隔水管段送入管柱、深水井控设计、深水测试设计等设计因素和方法概要进行分析说明。

3.1 深水钻井需要考虑浅层气和水合物等浅层地质灾害对钻井作业的影响

在深水钻井,一般从泥线以下500~600 m有浅层气现象,在南海目前还没有遇到。为了正常钻进和开发作业,在进行钻井和井深结构设计时,必须仔细考虑浅层气风险和海床稳定性及其井口入泥深度计算。在上部井段无隔水管钻进时,ROV必须严密监视井口头的一切情况,如在井口附近发现有气泡出现,应迅速泵入重浆进行压井,并开小泵正常钻进作业,称为动态压井钻井。如气泡很大,则迅速移钻井船到安全的位置,进一步观察浅层气情况以决定下一步的作业。

深水钻井由于海底高压低温的存在,存在着水合物对钻完井的影响。水合物会使解脱防喷器非常困难,在业界甚至有防喷器不能解脱的现象。如果遇到这种情况,就只能切割井口头从而导致整个井眼的报废。钻井期间,ROV定期向防喷器和井口头的联接器处注入甲醇和乙二醇,以防止和避免水合物的形成。

3.2 深水钻井需要具有动力定位系统的钻井平台进行海上定位并根据水深进行钻机设备选配

常规水深的钻井船一般采用的是锚链定位(半潜式)或直接将钻井平台固定在海床上(固定式平台或自升式平台),而深水钻井船是通过动力定位系统来进行定位的,其有一静态跟踪系统,该系统将采集到的海况数据传输到计算机系统中,以井眼中心位置为目标函数,自动计算出平台实时的中心位置,对比两中心位置的偏差,给不同方向的推进器发出不同的指令,确保两中心位置处于允许的安全偏差范围内,从而使钻井船始终处于相对固定的位置,这就是动力定位的基本思路。

深水钻井的硬件设备配置高,隔水管比常规的隔水管长,压力等级高,在隔水管的上部配有一特殊的应力短节。对于水深在1 500 m左右的钻井,采用具有离线 操作系统的单井架钻井船是提高钻井效率的方法。其平台的机械化程度达85%~95%,钻台面的操作空间大,泥浆储存量大,配有高压力等级的泥浆泵,静态跟踪定位系统,供应船马力大。

钻井平台的选择在技术上考虑的因素包括:动力定位或锚泊半潜式钻井平台或钻井船,钻井水深和井深,设备压力等级、隔水管尺寸和防喷器技术规格,甲板空间和钻井可变载荷能力,钻井泥浆重量及储存和处理能力,钻机大钩载荷能力(甲板摆放钻柱和套管的能力),水下机器人能力,海洋环境使用记录。综合拟合法、类比法、经验法三种方法,利用已建立的深水钻井设备数据库[最大作业水深从600英尺(183 m)到12 500英尺(3 810 m)的300多座深水钻井平台,其中半潜式钻井平台200余座,浮式钻井船90余座]来综合对比,再考虑深水钻机选型及设备配置[3]。

3.3 深水钻井需要使用大型钻井隔水管系统,并根据海况进行分析和选配

深水钻井隔水管是海底井口与钻井船之间最重要却又最薄弱的连接,深水钻井隔水管的作业分析和管理技术是整个深水钻井作业管理体系中的重要环节。隔水管在钻井过程中需要针对环境条件进行实时作业监测管理,遭遇台风时,隔水管的作业监测管理尤为重要。针对中国南海海域,需要建立考虑我国复杂海况及台风条件下的隔水管系统作业分析和管理方法。在所到海区井位时,需要确定钻前的隔水管配置优化设计、顶张力优化设计和作业窗口[1]。

3.4 深水钻井需要考虑采用喷射钻井下导管方法并确定入泥深度

海上浅水区的表层导管作业通常采用钻孔、下导管然后固井的作业方式。但在深水区,为解决海底浅部地层比较松软、海床不稳定、地层承压能力低、气体水合物堵塞、浅层水流危害以及海底低温变化等浅层土风险难题,通常采用喷射下导管(二合一下入)技术。导管入泥深度设计是喷射钻井作业中关键的一环,入泥深度过大容易造成导管喷射下入遇卡,入泥深度过浅将由于导管轴向承载能力(水下井口、防喷器、以下各层套管等)不足而导致井口失稳下沉,合理的设计深度是确保导管能够安全定位以及后续钻井作业能够顺利进行的基础。调研的文献表明,导管入泥深度从40 m到130 m不等,南海已钻深水井的入泥深度为65~100 m[1]。

3.5 深水钻井地层破裂压力低,泥浆密度窗口窄,井壁稳定模型需考虑水深的影响

随着水深的增加,地层破裂梯度变小, 主要是由于上覆岩层压力被海水水柱静水压力代替, 按海平面转盘面计算的岩石破碎压力随着水深的增加而减少,同时海底表层沉积物胶结性更差,井筒稳定性受到影响。地层孔隙压力是油气勘探研究的热点问题,虽已形成多种方法和技术,但如何提高地层压力的求取精度仍然是国内外关注的技术难点,特别是在深水及地层情况比较复杂的一些地区。由于深水钻井的特殊性,深水压力预测有其自身的特点:(1)在深水地层压力预测中计算上覆岩层压力时必须考虑水深的影响;由于静水压力较高而上覆岩层压力较低,造成浅部地层强度低。(2)深水钻井的高成本要求更科学的套管程序设计,以减少和避免因井身结构不合理造成复杂事故。这就对地层压力钻前预测的精度提出了更高的要求。(3)由于深水钻井作业窗口窄,单纯的一维压力预测(单井压力剖面)已很难满足设计要求,需要从三维角度获取地层压力的空间分布信息,更准确地依靠临井地层对比,确定和判断所钻井对应层位的地层孔隙压力,保证安全、经济钻井[1]。

3.6 深水钻井井身结构更加复杂,设计需要考虑各种钻井安全余量,精细选取设计安全系数

井身结构设计的研究主要基于三个压力剖面的预测,结合深水作业特殊要求考虑的隔水管余量,使其当隔水管发生意外解脱时,仍能实现井筒的压力控制,即泥线以上的液柱压力由钻井液液柱压力变成海水液柱压力,保证能平衡井筒压力。选择压力剖面时,井身结构设计一般用坍塌压力梯度、孔隙压力梯度与破裂压力梯度形成安全钻井液密度窗口,深水作业一般ECD较大,为防止压漏地层,建议用漏失压力替代破裂压力。

深水钻井分为无隔水管钻井阶段和有隔水管钻井阶段,表层套管固井结束后才安装隔水管,深水套管载荷计算需要选取不同的计算基准面,按照套管设计的工作流程,考虑送入管柱下套管作业、隔水管解脱等特殊工况,根据经验和公司规范选取与深水井相关的设计安全系数[1]。

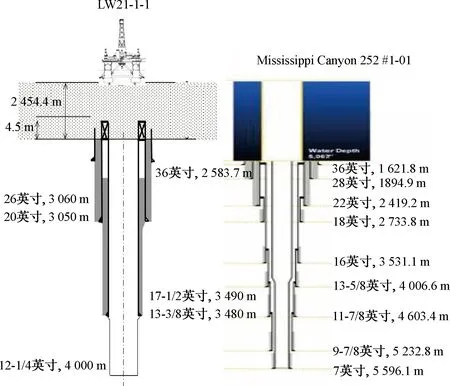

走向深海,为钻达深水井及其更深的目的层,钻井水深可达3 048 m,井深可达10 668 m,对泥浆密度、温度和套管层数要求提高,同时由于平台能力和水下防喷器的过套管通径的限制,对深水钻井和井深结构设计提出了挑战,在目前技术因素限制的情况下,出现了窄间隙套管结构,已用到8~9层套管或尾管(见图6)以及使用非标套管和尾管(711.2 mm,660.4 mm,558.8 mm,457.2 mm,406.4 mm,346.1 mm,301.6 mm和196.9 mm)[5]。从图6可以看出,中国南海第一超深水井的井眼不深,井身结构只有3层,还比较简单,面对更复杂情况时井身结构还有调整余量。

图6 中国南海LW22-1-1与美国墨西哥湾 Mississippi Canyom 251#1-01井身结构对比图Fig.6 Comparison of well bore structure in the South China Sea and with the Mississippi Canyom 251 # 1-01

3.7 深水钻井表层无隔水管钻井需要建立送入管柱设计校核方法

与浅水和陆地钻井不同,深水表层导管喷射安装作业过程中,送入管柱会承受海流环境参数、钻井船运动等的影响。送入管柱所受到的环境载荷主要是考虑海流及平台偏移造成的弯曲应力和平台升沉造成的轴向振动载荷。另外,为了保证钻井船的作业安全,需要考虑复杂工况:深水导管喷射安装过程中,若导管遇阻,需要上提活动管柱降低地层阻力,因此需要考虑拔出导管对送入管柱的强度影响;如果管柱送入过程中遇卡,还需要反复过提和旋转。因此,需要校核送入管柱的设计拉力余量以满足作业要求。

综合考虑波流载荷以及钻井船的运动,需要建立深水作业管柱的纵横弯曲变形模型、纵向振动模型以及送入管柱极限载荷计算模型,形成作业管柱力学分析与安全设计方法[3]。

3.8 深水钻井长距离大隔水管环空段携岩的特点

常规情况下泥浆上返速度由泥浆排量决定,所以钻井中必须保证足够的泥浆排量来确保携岩,但排量也不宜太大以避免造成ECD增加而压漏地层,同时排量过大也会对井壁造成过度冲刷。对于深水钻井,由于采用了长距离大直径隔水管,若泥浆排量仅满足在地层环空中有效的携岩条件,隔水管内的环空岩屑运移速度显然太小,不足以达到有效携岩的要求;若首先满足隔水管内清除岩屑的要求,又会导致地层环空中钻井液流速过大,环空压耗随之增大,ECD太高容易发生井壁不稳定、地层压漏压塌等问题。仅地面泥浆循环系统无法同时保证在地层环空与隔水管内的携岩要求,必须在海底增加一套单独的增压泵系统,循环的携岩效果也需重新进行分析,另外长海水段的冷却作用也必须考虑。

长距离、大直径隔水管钻井循环系统通常含两套钻井液排量供给系统。其一是钻柱中的泥浆排量,经过地层中环空,进入隔水管;其二是隔水管井下增压线中的泥浆排量,不经过钻柱及地层环空,直接从隔水管底部注入返回到钻井船。以上循环系统带来了深水钻井隔水管内携岩及压耗计算的新问题和新方法[17]。

3.9 深水钻井长节流压井管线和海底低温需要建立新的压井计算和分析模型

深水井控与陆地或浅水钻井有很大的区别,井控要求高且更复杂。与常规防喷器相比深水防喷器多了一个超级剪切闸板;同时还必须将隔水管联接器处的气体循环干净以避免在此处形成水合物,或上窜到地面导致二次溢流的发生;在完井平台的防喷器上还必须多安装一油管挂定位器以保证能顺利地坐放油管悬挂器。在工艺上主要表现为:(1)泥线以下地层强度低,钻井液密度窗口小;(2)海底高压低温环境,使得井筒中易形成天然气水合物,给钻井液性能维护以及井筒内的压力控制带来挑战;(3)考虑深水压井时必须求得压井管线和阻流管线的循环摩阻的大小,设计作业参数时需要考虑其影响;(4)深水井涌通过水下井口后,进入隔水管的高压气体处于失控状态,当在地面井口发现井涌气体时,隔水管内已经充满气体,因此对于深水,需要设置更加严格的井涌监测值,以便尽早发现。

考虑上千米节流压井细长管线摩阻、较低的海底温度(2~3 ℃)及钻井液性能变化等因素对压井过程套压、立压的影响,需要针对性地建立深水司钻法和深水工程师法,建立压井参数计算模型,计算井涌余量等[16]。

3.10 深水测试需要考虑预防水合物生成、水下应急解脱、撤离和地面测试安全控制等因素

深水测试与常规水深测试相比,具有更大的难度和挑战性。在安全和环保方面,存在环境恶劣、灾难性事故和应急救援困难等风险,因此风险防范和应急措施特别严格: (1) 钻井装置漂移对深水测试技术和设备提出了更高的要求,深水油气井测试必须使用浮式钻井平台进行作业。平台的运动使得深水井测试管柱特别是泥线以上测试管柱力学行为异常复杂,给深水井测试管串设计及深水井测试管柱安全性控制带来很大困难,随着水深的增加,这一问题更加突出。(2) 抑制天然气水合物生成的潜在威胁是深水天然气测试所面临的一个重要问题。深海海底泥面低温环境(南海海底泥线附近的温度可能低于3 ℃)及井下关井后压力迅速减小将是导致水合物生成的主要原因,水合物的形成不仅会造成测试失败,而且会大大增加井控风险,甚至带来灾难性事故。(3)深水平台地面空间小、地层压力窗口窄、高产高压,这些都给深水井测试井控和深水井测试地面安全控制带来挑战,如何解决这些难题需要寻求新的方法和技术。(4) 由于使用浮式钻井平台进行测试,平台动力定位系统故障、水下暗流和恶劣天气等因素可能会导致不可预见性的突发性平台偏移井位的情况,应配备具有快速解脱、应急关断及水下化学注入的电液式水下测试树,即此时需要将泥线以上测试管柱与井下测试管柱进行分离,防止恶性事故的发生,同时,危险解除之后需要回接进行测试[ 1]。

4 结 语

本文简要回顾和总结了中国南海从浅海到深海的钻井发展历程。通过与大陆架和浅水钻井比较并总结中海油40多口自营井的作业经验,提出了深水钻井面临的三大核心技术问题和挑战,对于在认识上简化深水钻井错综复杂的问题以及在后续深入的方法和理论研究中提炼出科学问题提供参考。

通过多角度总结和提炼深水钻井需要考虑的技术要素及影响因素,为深水钻井设计抓住问题本质提供参考。提出的深水钻井设计因素和方法概要,包括钻井设备选型和隔水管配置、深水地层压力预测、深水表层下导管、深水隔水管携岩、深水井身结构设计、深水无隔水管段送入管柱、深水井控设计、深水测试设计等进行分析说明,对深水钻井设计具有指导意义。

南海深水及超深水钻井仍然要面对的问题是:南海深水钻井井深还不够,深井身结构不够复杂;南海西部深水钻井将面临大温差的高温高压钻井问题;远海深水钻井的后勤供应和应急救援支持问题;深水浅层地质灾害井的复杂情况处理问题。深水开发井钻井即将开始,但仍然准备不够、经验不足。

致谢深水钻完井工程技术研究工作得到了中国海洋石油总公司工程技术管理部、中海石油有限公司深圳分公司深水作业中心、湛江分公司深水项目组、中海油和相关科研院所的领导和技术专家的大力支持,在此表示谢意。特别感谢中国海洋石油总公司曾恒一院士、中海油工程技术部姜伟总工程师、中海油研究总院研发中心谢彬副主任、中海石油有限公司深圳分公司深水作业中心刘正礼经理、中海石油有限公司湛江分公司深水项目组方满宗经理对研究工作的指导。

参与课题工作的研究人员还包括中海油工程技术部朱荣东,研究总院许亮斌、刘健、殷志明、何玉发、盛磊祥、罗洪斌、郝西宁、张玉亭、姜智博、高飞等,在此一并致谢。

[1] 蒋世全,姜伟,周建良,等.深水钻井设计关键技术研究及其在探井的应用[C].深水钻完井技术专集.北京:石油工业出版社,2014:1-15.

[2] 姜伟.中国海洋石油深水钻完井技术[J].石油钻采工艺,2015,37(1):8.

[3] 姜伟,周俊昌,蒋世全,等.中国海洋石油深水钻井技术及展望[C].深水钻完井技术理论与实践专集.北京:石油工业出版社,2015:3-8.

[4] 刘正礼.南海深水钻完井技术挑战与对策[J].石油钻采工艺,2015,37(1):14.

[5] American Petroleum Institure. API Recommended Practice 96 First Edition. Deepwater well design and construction[S]. 2013.

[6] 谢彬,杨建民.深水半潜式钻井平台关键技术研究[M].上海:上海交通大学出版社,2014.

[7] Leffler W L, Pattarozzi R, Sterling G. Deepwater petroleum exploration amp; production: a nontechnical guide [M]. Tulsa: Pennwell, 2003.

[8] International Association of Drilling Contractors, IADC deepwater well control guidelines[S].2002.

[9] 罗明.中国海洋石油总公司志[M].北京:改革出版社,1999.

[10] 唐海雄.中国海洋石油总公司企业标准.深水探井钻井工程设计指南,Q/HS 14007—2011[S].2012.

[11] 董星亮,曹式敬,唐海雄,等.海洋钻井手册[M].北京:石油工业出版社,2011.

[12] Moyer M C, Lewis S B, Cotton M T, et al. Challenges associated with drilling a deepwater, subsalt exploration well in the Gulf of Mexico:Hadria Prospect[C]. SPE,2012:154928.

[13] 蒋世全,许亮斌,盛磊祥,等.深水钻完井技术体系框架研究[C].深层、深水、非常规钻井技术研讨会暨2012年钻井研究院(所)长会议论文集.北京:石油工业出版社,2013:3-8.

[14] 陈建兵.深水探井钻井工程设计方法[M].北京:石油工业出版社,2014.

[15] 董艳秋.深海采油平台破浪载荷及响应[M].天津:天津大学出版社,2005.

[16] 罗洪斌,田波,蒋世全,等.考虑海底增压的深水钻井当量密度预测方法[J].石油钻采工艺,2015,37(1):72.

[17] 郝希宁,苏峰,蒋世全,等,南海深水钻井井涌余量主控因素分析[J].石油钻采工艺,2015,37(1):60.

[18] American Petroleum Institure. API Bulletin 97 First Edition. Well construction interface document guidelines[S]. 2013.

[19] 李中,万满宗,李磊.南海西部陵水区块深水钻井实践[J].石油钻采工艺,2015,37(1):92.

FromShallowtoDeepwaterDrillingChallengesandDesignTechnicalCountermeasures

JIANG Shi-quan1, LI Feng-fei1, LIU Yi-jun2, ZHOU Jian-liang1, LI Xun-ke1, XIE Bin1

(1.CNOOCResearchInstitute,Beijing100028,China;2.CollegeofPetroleumEngineering,YangtzeUniversity,Jingzhou,Hubei434000,China)

The history of China’s offshore oil exploitation is reviewed. The general situation of deepwater wells built in the past several years in the South China Sea is introduced. We systematically summarize and discuss the key technologies of deepwater drilling engineering. The main differences between deepwater and shallow water (on-land) drilling engineering in technologies and equipment are stated. The key factors that should be considered and the design methods of the deepwater drilling design plan are given. This research could provide references for deepwater drilling design.

deep water; semi-submersible drilling platform; underwater blowout preventers; drilling; core technical issues; design considerations; design methods outline

2015-08-07

国家科技重大专项(2016ZX05028-001)

蒋世全(1958—),教授级高级工程师,主要从事钻完井方面的研究。

TE52

A

2095-7297(2015)06-0361-12