新型水动力式水面薄油膜回收分离装置设计

2015-12-11姚木林宋长友李明政

倪 阳,姚木林,宋长友,李明政

(中国船舶科学研究中心,江苏 无锡 214082)

新型水动力式水面薄油膜回收分离装置设计

倪 阳,姚木林,宋长友,李明政

(中国船舶科学研究中心,江苏 无锡 214082)

当前海上溢油风险日益增加。为满足溢油回收设备的迫切需求,基于水动力学原理及油-水-气的物理特性,经过逐步探索和不断优化改型,最终设计了两型分离效率高、能耗低、体积小的油水分离装置——多格栅单集油舱油水分离装置和双集油舱油水分离装置,其中双集油舱油水分离装置具有更好的油水分离率和更高的分离效率。这类基于水动力学构型即可实现浮油回收与分离的设备较市场上其他类型的设备具有更简单的控制系统,因此具有更高的系统可靠性,适用于各种黏度和各种厚度的油层,具有广阔的市场前景。

海上溢油;油水分离;浮油回收;油气水三相流;数值方法

0 引 言

20世纪中叶以来,海洋事业发展极为迅速,海上钻井、采油、生产处理及海面船舶运输等作业活动日趋频繁,然而海洋环境复杂多变,众多石油生产和运输环节发生的意外事故造成的海上溢油的可能性亦随之不断增大[1]。国家海洋灾害统计公报的数据显示,近年来我国海洋溢油事故量平均每年都以超过200%的速度增长。同时越来越多的海上钻井平台和海上输油管道相继建成,也存在着环境或者自身结构的安全隐患问题,可能会发生平台爆炸或者输油管道的泄漏,从而导致原油泄漏事故。近年来,尽管中石油、中石化、中海油等大型石油企业相继建成一批专业的海上应急处理船,然而数量有限。

海上原油泄漏事故不仅浪费了紧缺的石油资源,还可能引发国际纠纷,更严重的是,泄漏的原油漂浮在海洋或其他水域上将严重破坏海洋、海岸及其他水域的环境,造成巨大的经济损失和难以修复的生态破坏。因此海上原油泄漏事故发生后,需要通过有效先进的海面浮油回收分离装置将海上浮油尽可能回收,从而把事故的负面影响降至最低[2]。

综上所述,设计一种高效快捷的海上浮油收集设备是非常必要的。目前,海上浮油收集的方法大致分为物理法、化学法和生物法三种。如采用分散剂、微生物富氧化以及燃烧等化学或生物清理手段,不仅对生态环境带来二次破坏及污染,而且会浪费日益短缺的能源。因此,利用油和水的不同物理特性、基于流体力学的物理分离方法,必将得到广泛的应用。

本研究利用数值模拟方法,对油水分离装置进行设计及优化,经过逐步的优化改型得到了两型分离效率高、能耗低、体积小的油水分离装置。

1 数学模型及控制方程

经过分析与不断的实践,总结出油水分离装置数值模拟的难点和特点有:(1)相态较多(“油气水”三相流),需要精细计算各相态间以及流体与壁面上的剪应力,准确确定体积流量、体积分数和沿程压降之间的关系,才能精确模拟集油舱内的流动特性;(2)鉴于集油舱内流体流速较快,三相流体带有复杂的自由面或交界面,以及舱内结构复杂等特点,在计算网格的划分以及湍流模式等计算模型的选取方面需要做大量的工作;(3)由于集油舱内某些特定区域流体的湍动剧烈,各相间界面呈随时间变化的曲线形状,并且由于油和水的密度相差不大,因此各相间的表面张力不能被忽略。

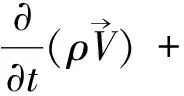

鉴于以上难点和特点,在本文的油水分离问题的数值模拟中,将油-气-水交界面流动作为三相流来处理;由于流场中流体流动速度与音速相比很小,因此将油、水和空气都作为不可压缩流体处理;油-气-水交界面使用流体体积(VOF)方法处理。这样,油水分离问题数学模型的控制方程包括:连续性方程、体积分数方程、动量方程以及湍流模型的k-ε方程[3]。

1.1 控制方程

不可压缩流体流动的连续性方程为

(1)

对于油水分离问题这种三相流,油、水与空气的质量都应该是守恒的。由于流体的不可压缩性,可以用体积分数写为

(2)

计算区域内的每个控制体积都由水、油或空气充满,它们的体积分数之和应为1,即

αa+αw+αo=1,

(3)

式中:α表示体积分数,下标a、w和o分别代表空气、水和油。

两相流同样要满足动量守恒方程:

(4)

(5)

1.2 湍流模型

RNGk-ε二方程模型是使用 “Renormalization Group (RNG)”的数学方法,从Navier-Stokes方程导出的,其表达式如下:

(6)

(7)

下面给出上两式中各系数的表达形式(或值)。

Gk表示由时均速度的梯度产生的湍流动能:

Gk=μtS2,

(8)

Rε可表示为

(9)

常数:ck=cε≈1.393,C1=1.42,C2=1.68。

1.3 边界条件

在本文的油水分离问题的数值模拟中,具体的边界条件设置如下(参见图1)[4]:集油舱外部构型及内部结构使用壁面条件作为边界条件;集油舱的自由表面油-水液体入口使用压力入口作为边界条件;集油舱的水下抽水泵采用速度入口作为边界条件。

图1 计算流体力学(CFD)数值仿真中边界条件设置Fig.1 Set of boundary conditions in CFD simulations

2 油水分离装置优化设计方案及其性能分析

2.1 油水分离装置优化设计方案

基于水动力学原理及油-水-气的物理特性,利用数值模拟方法分析,对油水分离装置进行了设计及优化。经过逐步的探索和不断的优化改型得到了两型分离效率高、能耗低、体积小的油水分离装置,分别为多格栅单集油舱油水分离装置和双集油舱油水分离装置,如图2和图3所示,图中虚线为流体的交界面。

图2 多格栅单集油舱油水分离装置Fig.2 Oil recovering and oil-water separating equipment with multi-grilling single tank

图3 双集油舱油水分离装置Fig.3 Oil recovering and oil-water separating equipment with double tanks

2.2 油水分离装置设计方案的性能分析

应用前述“油气水”三相流集油数值模拟数学模型,并把模拟结果动态地显示在屏幕上,从而形象直观地看到浮油在集油舱内聚集和移动的全过程,进一步探索油在集油舱内的运动规律,从而得到了集油舱内部构造的优化设计方案。下面分别对多格栅单集油舱油水分离装置和双集油舱油水分离装置内部的水动力分离特性进行分析。

2.2.1 多格栅单集油舱油水分离装置的分离性能

对多格栅单集油舱油水分离装置进行了不同抽吸速度的数值模拟,如图4(抽吸速度0.1 m/s)和图5(抽吸速度0.2 m/s)所示。图中按流体密度不同来区分不同瞬时时刻的三相流分布,其中蓝色代表空气(1.225 kg/m3),绿色代表油(949.1 kg/m3),而红色代表海水(1 025 kg/m3)。图4和图5的左上图为集油分离装置刚起动时内部的三相态流体分布;右上图、左下图和右下图依次为随着时间递进,集油分离装置内部的三相态流体分布。

图4 多格栅单集油舱油水分离装置内部流动(抽吸速度0.1 m/s)Fig.4 Internal flows in multi-grilling single tank (injecting velocity is 0.1 m/s)

图5 多格栅单集油舱油水分离装置内部流动(抽吸速度0.2 m/s)Fig.5 Internal flows in multi-grilling single tank (injecting velocity is 0.2 m/s)

通过分析图4和图5中的流体流动与不同相态流体的分布,发现多格栅单集油舱油水分离装置的一些分离性能。

(1) 若抽吸速度适当,当海平面处的油层累积到一定量后,油才会向下流动(见图4和图5的右上图)。这提示我们需要及时地将海平面处已经累积的油层进行分离回收。

(2) 此方案中的流体流动显示出,海水主要沿着装置内部的左壁面向下流动,而油主要沿着装置内部的右壁面向下流动。因此,可沿着右壁面设置多个恰当的集油分离设备。

(3) 当抽吸速度适当小时,油-水的交界面比较平滑稳定;而当抽吸速度增大时,流动中的涡流会导致油-水的交界面不清晰,将会有部分油逃离,致使分离效果变差。

根据如上分析的多格栅单集油舱油水分离装置的内部流动特性,可在油分布密集区设置回收通道实现油的回收。

2.2.2 双集油舱油水分离装置的分离特性

通过前面的分析,尽管如使用得当,多格栅单集油舱油水分离装置有着良好的分离效果,但当抽吸速度加大后,其油水分离率会大大降低。为了弥补多格栅单集油舱油水分离装置的这一不足,我们设想能否通过增加二次分离舱来对从一次分离舱逃逸的油滴进行二次收集,以取得高效的分离流动和更高的油水分离率。经过十多次的改进衍化,并且集十几个方案中有益的水动力学特性于一身,最终设计出了双集油舱油水分离装置(见图3)[5]。

对双集油舱油水分离装置进行的数值模拟结果见图6所示(抽吸速度0.2 m/s)。与多格栅单集油舱油水分离装置内部的流动显示方法相同,图中同样按流体密度不同来区分不同瞬时时刻的三相流分布,其中蓝色代表空气(1.225 kg/m3),绿色代表油(949.1 kg/m3),而红色代表海水(1 025 kg/m3)。图6左上图、右上图、左下图和右下图依次为随着时间递进,集油分离装置内部的三相态流体分布。左上图为集油分离装置刚起动时,内部的三相态流体分布;右上图为一次集油舱内的油层达到一定厚度后,开始有油滴逃往二次集油舱;左下图中显示二次集油舱中的分离机构起到了良好的分离作用;右下图表明当一次集油舱中累积大量油的同时,二号分离舱中的分离机构将从一次分离舱逃逸的油滴良好地收集起来。

图6 双集油舱油水分离装置内部流动(抽吸速度0.2 m/s)Fig.6 Internal flows in double tanks (injecting velocity is 0.2 m/s)

从数值模拟的结果可清楚地观察到,如设计者所愿,在一次集油舱(左舱)具有强大集油效果的同时,二次集油舱能够有效地将从一次集油舱中逃逸出的油进行二次收集。

双集油舱油水分离装置的集油及油水分离设计过程中的主要诀窍是在舱室内部的近自由面处设置低速高阻尼的流动区域,使得密度较小的油可以上浮于自由表面留在集油舱内部,而密度较大的水随着水泵的抽吸排出集油舱。图7所示内部流动矢量图更加清晰地说明了双集油舱油水分离装置的设计理念与流动特性。

(1) 尽管一次集油舱(左舱)构型简单,但由于其近似直角三角形的设计,使得油水混合物在进入一次集油舱后,既可利用油和水密度不同的物理特性,使水沿着三角形斜边附近的“高速流动通道”流向二次分离舱,同时也可将密度稍小的油聚集起来并浮于自由表面附近的“低速流动区域”。

(2) 由于经过了一次分离,因此从一次分离回收舱流到二次分离回收舱的流体中,油处于水的上部。二次分离正是利用了这一流动特性。流体质点进入装置内部后,总是选择最短的路径以最快捷的方式从装置内部流出。图7中的流体质点迹线显示了其流动路径与速度分布。二次分离回收舱中的机构在将以A为中心的流体上端,将流动的质点群分离成两股流体。一股流体向下直奔出口(不含油流体),而通过设置格栅,对另一股流体(含油流体)施加具有向上分量的力后,这一部分流体质点的运动速度降低,因而由油和水的密度差导致的沉降分离效果得以发挥作用。以B为中心的环流巧妙地弥补了由于油上升累积而造成的向下流动流体的质量不守恒问题。

图7 双集油舱油水分离装置内部流动矢量图(质点流动速度单位:m/s)Fig.7 Vector diagram of internal flows in double tanks (m/s)

综上可知,双集油舱油水分离装置的优点为:流体质点流动路径的良好设计使得该装置体积小、能耗低,但效率高;二次分离收集舱的设计使得该装置的油水分离率极高。

3 结 语

本研究基于水动力学原理及油-水-气的物理特性,利用数值模拟方法分析,对油水分离装置进行了设计及优化,得到了两型分离效率高、能耗低、体积小的油水分离装置——多格栅单集油舱油水分离装置和双集油舱油水分离装置。其中双集油舱油水分离装置具有更好的油水分离率和更高的分离速度,属于水动力式浮油回收装置。

通过将出水口设计成喷水推进装置,本研究中的油水分离装置可进一步改装成无人水上集油分离机器人或海上浮油回收船,其应用及市场前景十分广阔。

[1] 丛岩. 国内溢油回收船现状及溢油回收装置选型研究[J]. 船舶工程, 2015(5):1.

[2] 王磊,封培元,史琪琪,等. 海上铲式浮油收集器:中国,CN 101565942B [P]. 2011-01-19.

[3] 高清军. 多种海况下的水下溢油数值模拟[D]. 大连:大连海事大学,2008.

[4] 韩占忠. FLUENT——流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

[5] 宋长友,姚木林,李明政,等. 一种水面薄油膜回收分离装置:中国,CN 104047274A [P]. 2014-09-17.

DesignSchemesofaNewHydrodynamicTypeofEquipmentforFloatingThinOilSlickRecoveryandOil-WaterSeparation

NI Yang, YAO Mu-lin, SONG Chang-you, LI Ming-zheng

(ChinaShipScientificResearchCenter,Wuxi,Jiangsu214082,China)

With the increasing risk at oil spilling in the seas, floating oil recovering equipment is in an urgent need. Based on the hydrodynamic principle and the different physical properties of oil, water and air, two design schemes of a new hydrodynamic type of equipment for floating thin oil slick recovery and oil-water separation are proposed. The two oil recovering and oil-water separating devices are multi-grilling single tank and double tanks, respectively. It is worth mentioning that the double tanks equipment has a higher separation rate and also a higher recovering efficiency. This kind of oil recovering equipment has many advantages compared with the other existing ones, such as higher system reliability, lower water content of the recovered oil and higher oil-water separating efficiency.

oil spill at sea; oil-water separation; floating oil recovery; oil-gas-water three-phase flow;numerical method

2015-08-31

倪阳(1985—),男,工程师,博士研究生,主要从事船舶流体力学方面的研究。

U674.24+7

A

2095-7297(2015)05-0342-05