FLNG上部组块热站方案设计研究

2015-12-11沈志恒

杜 明,沈志恒,高 华,辛 顺

(海洋石油工程股份有限公司,天津 300451)

FLNG上部组块热站方案设计研究

杜 明,沈志恒,高 华,辛 顺

(海洋石油工程股份有限公司,天津 300451)

依据节能减排原则,综合考虑能量利用及热站的应用,依据基础数据,从热介质的选择、成本分析、安全性、效率及设备尺寸等方面对设备选型进行了论述。进而对设备台数、供热量、操作维修及总体布置给出了建议。通过对比发现,以热油为介质的余热回收装置在运行成本及安全性等多方面占有优势,是浮式液化天然气生产装置(FLNG)热站的首选设计方案。最后,针对某项目中FLNG上部热站的具体要求,给出了具体选型分析,并依据课题基础数据进行了实例计算分析。

浮式液化天然气生产装置;热站设备;余热锅炉;成本分析

0 引 言

对海上工程设施而言,热站装置是重要性仅次于电站装置的设备,热介质系统的选择关系到系统的用能分析、装置的平面布置、整个系统的安全性和操作复杂性。热介质系统主要用于浮式液化天然气生产装置(FLNG)上部组块工艺系统和公用系统内设备的加热和保温(如:醇胺法脱酸预处理时,吸收大量酸气的富液需经加热系统加热)以及FLNG的隔热舱内加热等。

可用于FLNG热站设备的主要有直燃式锅炉和烟气余热锅炉[1-2]。由于烟气余热不足,有些烟气余热锅炉带有补燃装置,但其不是典型热站设备,本文不作单独的分析研究。在对设备选型进行细致分析的基础上,针对某项目完成实际选型设计。

1 各类热站设备的综合比较

本节对用于FLNG的热站设备作综合比较,为热站的选型设计提供技术支持[3-6]。

1.1 直燃锅炉与烟气余热锅炉的综合比较

(1) 燃料消耗量不同。直燃锅炉的运行需要消耗大量的燃料,而烟气余热锅炉是对电站机组烟气余热的再利用,所以它比直燃锅炉的燃料耗量大为节省。

(2) 安装布置的灵活性差异。直燃锅炉机组同主电站机组相对独立,在平台或浮式生产储卸装置(FPSO)上可分别独立安装、布置,安装布置的灵活性较好。烟气余热锅炉为减少原动机排烟背压,同主电站机组要靠近布置,为此电站和热站机组的安装布置要统一考虑,安装布置时相对于直燃锅炉而言灵活性较差。

(3) 两类装置重量、尺寸不同。直燃锅炉机组炉膛内的燃气要高达1 000 ℃以上;而烟气余热锅炉的烟气,对燃气轮机而言,排放的烟气温度一般为500 ℃左右。直燃热站机组的导热工质盘管间的总传热系数要比余热锅炉高得多,为此在同样供热量情况下,直燃热站机组的重量、尺寸比烟气余热锅炉要小。

(4) 标准产品和非标准产品。直燃锅炉机组一般都按系列参数标准化制造生产;而余热锅炉一般都按具体条件非标准制造生产。由此导致后者的制造成本高,交货周期长。

(5) 成本分析。首先是运行成本。考虑以天然气作为燃烧介质的直燃锅炉,以25 000 kW为例,锅炉效率为88%,则每小时需要的气量为

25 000×3 600/4.186 8÷8 500÷88%=2 873.8 m3.

上述计算中涉及的天然气燃烧热值为8 500 kcal/m3, 1 kcal=4186.8 J。

按照天然气价格2.5元/立方米考虑,每小时的成本为

2 873.8×2.5=7 184.5元=1 140.4美元.

由上述计算可知,每年的燃料费用大概为1 000万美元。如果使用余热锅炉,虽然需要考虑其附属设备的运行费用,但就其本体而言,在不需补燃的情况下,运行费用可视为0,因此其在FLNG整个20年的生命周期内所节省的燃料费用是非常可观的。

然后考虑购置成本。仍然以容量25 000 kW为例,直燃锅炉和余热锅炉的初始投资如表1所示。

表1直燃锅炉和余热锅炉的初始投资

Table1Initialinvestmentofdirectcombustionboilersandwasteheatboiler

锅炉类型初始投资/万美元直燃锅炉165余热锅炉250

综上比较,虽然余热锅炉的初始投资较高,但其在运行成本上的优势明显。

(6) 节能减排效应。在FLNG上部的涡轮效率较低,烟气排放带走大量的热量,而选用烟气余热锅炉,可以有效回收这部分热量,达到从整体上节约能耗的目的。此外,使用余热锅炉,可以有效减少碳排放量。

仍以25 000 kW锅炉为例,使用直燃锅炉,则天然气消耗量约为2 873.8 m3/h;天然气密度为0.716 7 kg/m3,因此天然气的消耗量约为4.1 t/h;每消耗1 t天然气,CO2排放量约为2 t;因此,一年的CO2排放量约为71 000 t。而使用余热锅炉, CO2的排放量为0,减排效果明显。

综上对比,直燃锅炉和余热锅炉各有优缺点,但后者在燃料的消耗量及减少CO2排放量方面优势明显,符合节能减排的重要思想,从长期使用上考量,其使用更受到推荐。

1.2 蒸汽余热锅炉与热油余热锅炉的综合比较

目前,在固定平台及FPSO上,多采用以热油为介质的废热锅炉,但是否采用以蒸汽为热介质的废热锅炉作为FLNG的组块热站,还需要进一步讨论。下面将从安全性和运行成本等方面进行分析和比较。

(1) 起动时间。由于水和导热油之间的物理特性不同,蒸汽余热锅炉停炉后,再次起动、升温所需时间比热油余热锅炉要长。

(2) 安全性。虽然水是一种安全介质,但如果蒸汽余热锅炉内的高压高温水蒸气泄漏,将会对周围的设备以及操作者造成极大伤害。而导热油也是一种可燃物,当发生漏泄时,会对生产安全性造成极大隐患。此外,导热油在运行温度超过最高使用温度时,在导油管壁会出现结焦现象,随着结焦层的增厚,导油管壁温偏高又促使黏附结焦,不断增厚的管壁温度进一步提高,随着管壁的不断增厚传热性能恶化,随时可能发生爆炸事故。

因此在两种介质的使用上,都应该提高安全意识,避免事故发生。

(3) 锅炉系统。热油余热锅炉和蒸汽余热锅炉的系统对比如下。

FLNG所用加热系统的加热温度较高,若采用饱和蒸汽余热锅炉,其工作压力(即饱和蒸汽压力)要在10~40个大气压范围内。加热温度愈高,工作压力愈高。由此导致蒸汽余热锅炉重量和加热系统重量增加、成本增加、操作管理复杂等一系列问题。热油余热锅炉中的导热油在加热过程中始终保持液相状态;其加热温度同压力无关,可在常压下达到很高的加热温度。而FLNG所用加热系统的流动阻力相对较低。由此其余热锅炉的工作压力一般均在低压范围内。最高加热温度可达250 ℃或更高。

相较于热油系统,蒸汽系统需要更大管径和更高压力的输送管道,且蒸汽对管线有更强的腐蚀作用。

蒸汽余热锅炉所用介质为水,但由于海上固定平台和FPSO上所使用水的标准不能符合余热锅炉的要求,因此需要购置单独的水处理装置,且长期使用过程中,还要通过水软化设备清除水中的钙镁离子,避免结垢后影响传热效果。

相对于热油余热锅炉系统,蒸汽余热锅炉还需要蒸汽放空系统和压力控制装置等。

(4) 效率分析。在蒸汽余热回收系统中,由于传导热量是靠水的循环相变(水变成水蒸气,之后再冷凝为水)而实现的,因此增加了疏水冷却器的冷凝损失(因这类冷却器要求海水冷却)以及蒸汽在相变中的损失(蒸汽相变为水过程中的有效能量损失)。热油余热锅炉中的导热油,在传热过程中无相变,且供热系统保持封闭。因此,蒸汽余热回收系统效率较低。

(5) 设备尺寸。由于热油余热锅炉的工作压力低,介质密度高,同蒸汽余热锅炉比,它具有重量轻、尺寸小、装置简单、占地面积小等优点。

(6) 运行稳定性。蒸汽余热锅炉在气温低于0 ℃的情况下,长时间停炉时,为防止水冻结,一般均将水放掉。热油余热回收锅炉中导热油的泵吸温度一般可低于-20 ℃或更低,为此冬季停炉,无须将导热油放掉。此外,导热油对金属管线的腐蚀性要比水小,可增加热油管线的使用寿命。热油余热锅炉的导热油无相变,通过简单的流量调节,即可获得满意的调温效果。

(7) 成本分析。综合以上分析,在相同供热量下,虽然导热油的初期购置费用较高,每吨约为5 000美元,但蒸汽余热锅炉系统需要数量更多的辅助系统和压力等级更高的管线系统,再考虑到蒸汽对系统的腐蚀作用以及购置水处理和软化系统的费用,其总体购置和运行费用更高。热油余热锅炉在安装、操作和维护费用上都占有优势。

导热油加热系统与蒸汽加热系统的优缺点可以概括为表2。

基于上述综合对比,在节能减排的思想指导下,废热锅炉以其优越的节能特性被广泛应用。通过对比还可知道,以蒸汽为介质的余热锅炉与以热油为介质的余热锅炉各有优缺点,目前都是现代海上油气田工程中的常用设施,且以热油为介质的余热锅炉更具优势,被广泛应用[7]。

表2导热油加热系统与蒸汽加热系统的比较

Table2Comparisonbetweenoilheatingsystemandsteamheatingsystem

项目导热油蒸汽操作安全性 低压下可获得高温,提高了安全性;但存在着火和爆炸的危险性 高温传热时需要高的操作压力,增加了系统和设备的危险性,存在着火和爆炸的危险系统复杂性 在一个系统中同时实现高温加热和低温冷却的工艺要求。降低了系统和操作的复杂性 增加了水处理系统和设备,系统投资和操作复杂性提高操作复杂性 操作简单,系统升、降温慢 由于存在附属系统设备,操作相对复杂。系统升、降温快介质要求 油品要求较高,需满足最高使用温度、热稳定性、结焦性等要求 水质要求较高,平台供水难以满足,因此需要附带水处理装置管路压力较低较高运行费用较低较高节能性热损失小热损失大腐蚀性腐蚀性较小 对设备和管道有腐蚀性介质使用年限 一次注入,可使用10年左右,运行费用较低 需定期补充,且考虑到水处理装置及管线系统的维护,其运行费用较高环保性没有污水排放水浪费严重空间性设备布置节省空间占用空间较大导热介质价格价格较高价格低廉火灾危险性有有

2 热站设备的选型建议

热站总设计供热量确定后,设计者要对热站机组台数、单机供热量进行优化选择。确定热站机组台数、单机供热量要考虑以下6点因素。

2.1 操作、维修

热站机组台数愈多,操作维修愈复杂。为此一般2~3台为佳,4~5台尚可,5台以上则除特殊情况外不宜采用。

同型或同系列机组的备件和维修技术要求基本相同,为此应优先选用它们。方案选择时,先以最佳台数作初选,之后再考虑下述其他因素,作最终选择。

2.2 总体布置

在热站总供热量一定的情况下,热站机组台数、单机供热量不同时,它们所需的安装面积将有不同,而且机组装置重量也不同。一般地说,机组台数愈多,单机供热量愈小,它们所需的安装面积愈大,机组装置的重量也愈大。为此,要对不同方案进行安装布置和装置重量核算,以确定它们是否满足限定要求。

2.3 初始价格

在热站总供热量一定的情况下,热站机组台数、单机供热量不同时,它们的总初始价格将不同。一般地说,机组台数愈多,单机供热量愈小,它们的总初始价格将愈大。为此,要对不同方案的总初始价格进行比较。

按以往海上油(气)田工程所用热站机组初始价格不完全统计,它们单位功率的初始价格大致范围如表3所示。

表3 热油热站机组(包括热油循环泵等)的初始投资Table 3 Initial investment of hot oil heat station unit (including hot oil circulation pump, etc.)

表3中的数据只能作为估算时的相对参考,因为统计的数量较少而且没有考虑通货膨胀等因素影响。此外,不同厂商的产品价格也有较大差别(例如在±10%或更大范围内变化)。因为热站装置的初始投资是其选型极为重要的影响因素之一,方案比较时须向有关厂商询价,以确保初始投资估算的准确性。

2.4 热站机组的经济运行工况

热站机组设计供热量QD可按下式计算:

(1)

式中:QD为热站机组的总设计供热量,kW;Qwmax(或Qsmax)为热站机组在生产工况的最大热负荷量,kW;α为 热站机组的设计负荷率,%。

设计负荷率α的取值控制在80%~95%范围内。

所选用热站机组的总供热量Qs应满足

Qs≥QD.

(2)

运行工况可由设计负荷率α值表征,对它的要求是:

(1) 其最大设计负荷率力求在85%~90(或95%),使机组的装机功率得以足额利用,以求其初始价格保持较低。

(2) 力求在经济工况区(60%~100%);次之在一般工况区(50%~60%);避免在非经济工况区(50%以下)长期运行。

2.5 热站机组的备用率

热站机组的备用率β可用下式表示:

(3)

β值愈大,备用可靠性愈高,但经济代价也愈高;反之,β值愈小,备用可靠性低,但经济代价也小。选择机组台数和单机供热量时,β值要适度。

2.6 运输中限定的热站机组尺寸和重量

在运输过程中,通常会对热站机组这类大件的尺寸、重量等有限定要求,选型时要作考虑。

3 FLNG热站方案选型设计

3.1 热站方案选型设计条件

3.1.1 热负荷量

由热负荷表计算的典型热负荷量如表4所示。

表4 典型热负荷量Table 4 Typical thermal loads kW

3.1.2 同热站装置有关的环境条件

该项目主要研究南海深水气田开发项目,因此,该项目采用荔湾3-1油气田开发项目的环境条件。环境温度:15.9~36 ℃,月平均气温最大28.7 ℃(7月),月平均气温最小21.4 ℃(1月);环境相对湿度:60%~97%。

3.1.3 热站机组安装处所

两层甲板间的半封闭空间内或在平台顶部开敞空间内;机组的控制部分封闭式或开敞式安装。

3.1.4 原动机烟气余热能量的再利用

由于2台主工艺压缩机原动机及主电站均选用涡轮驱动,而且烟气余热能提供足够的热量,因此本文不再讨论燃料耗量。

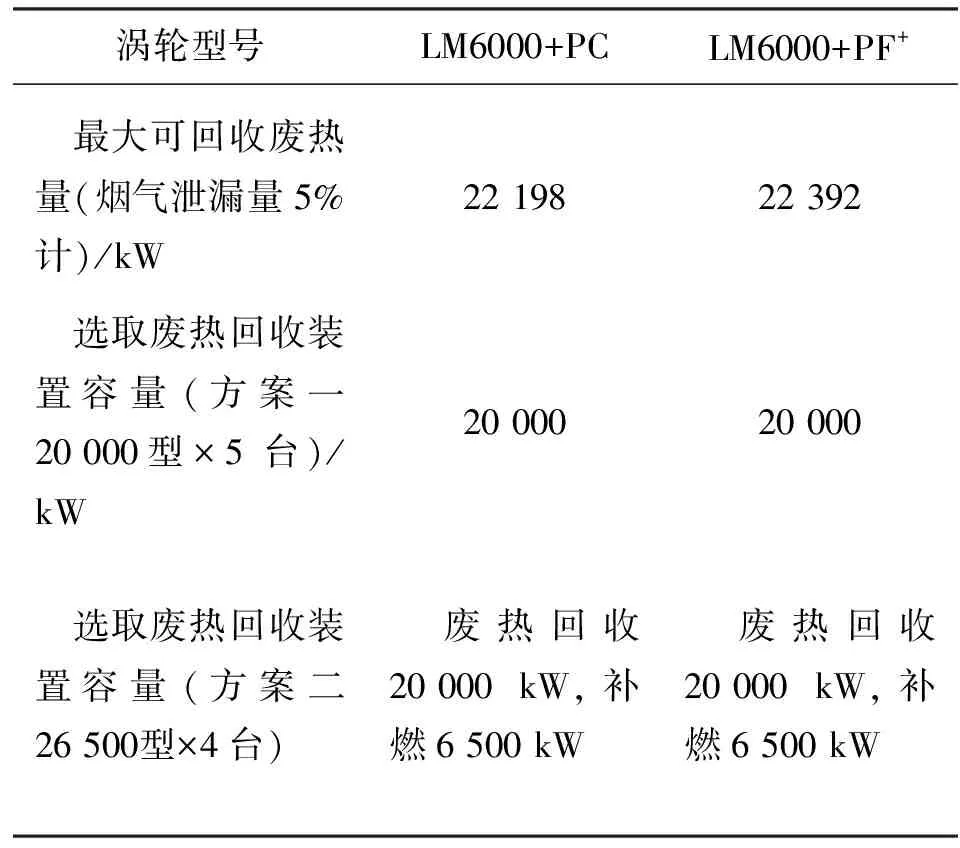

主工艺压缩机选用涡轮驱动,初步选定其涡轮型号为LM6000+PC和LM6000+PF+,共2台。

主电站涡轮型号为LM6000+PF+,共3台。

3.2 热站方案

3.2.1 各方案参数估算

废热回收装置有效利用热量估算结果如表5所示。

表5 废热回收装置有效利用热量估算Table 5 Estimated heat utilization of waste heat recovery unit

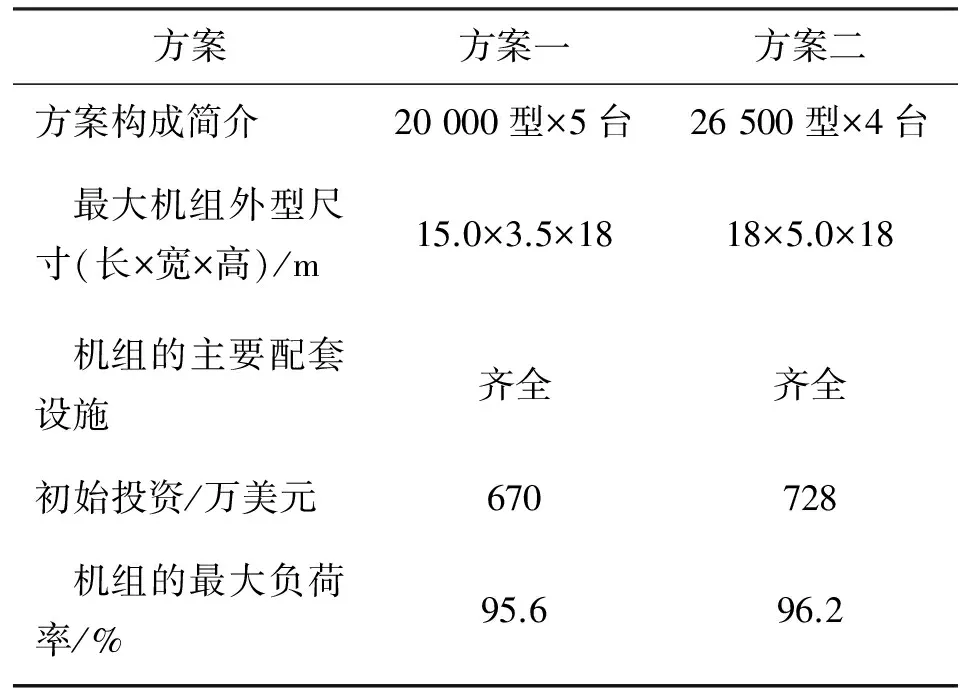

各方案设计负荷率如表6所示。

表6 各方案设计负荷率Table 6 Design load rate of each unit

各方案机组的备用率β如表7所示。

表7 各方案机组的备用率Table 7 Standby rate of the each unit %

各方案的初始价格如表8所示。

表8 各方案的初始价格Table 8 Initial cost of each unit 万美元

3.2.2 热站方案选型建议

将上述估算结果汇总于热站方案选型分析表,如表9所示。

表9 热站方案选型分析Table 9 Thermal station scheme selection

续表

在表9所示分析结果中,每年预计运行330天(7 920 h),主要考虑每年三次台风停产,因此,总运行时间为237 600小时;天然气的低热值38 000 kJ/ kg;每吨天然气价格为0.412×104元,按照1人民币元=0.1610美元换算。

从表9比较知,方案一较方案二有以下优点:(1)机组台数适当;(2)设计工况在经济工况区运行;(3)充分利用涡轮烟气废热,未增加烟气排放;(4)无燃料费用;(5)机组初始投资低。

5 结 语

以热油为介质的余热锅炉,虽然其初始投资较直燃锅炉较高,但其在燃料消耗量、安全布置和节能减排效应上优势明显,全生命周期费用较少。通过合理的功率及台数选择,加上优化的整体布置,可以在为FLNG上部组块提供稳定热源的同时,创造最大的经济及社会效益,是理想的热站选型方案。

[1] 王补宣.热工基础[M].北京:高等教育出版社,2013: 277-282.

[2] 高国权.热站选型与装置设计, 海上油(气)田工程设计指南[R].2011.

[3] 汤学忠.热能转换与利用[M].北京:冶金工业出版社, 1989: 151-158.

[4] 郭吉林,张岳良. 烟气余热回收利用与节能分析[J].能源与环境,2010(6): 26.

[5] 赵刚山,甘李军.导热油系统的设计及使用[J].燃料与化工,2003,34(2):98.

[6] 郭子谦,张辑洲.热油介质供热系统的节能分析[J].节能技术,1985(2):37.

[7] 中国联合工程公司.GB 50041—2008,锅炉房设计规范[S].2008.

DesignandStudyofHeatStationonTopsideofFLNG

DU Ming, SHEN Zhi-heng, GAO Hua, XIN Shun

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

In line with the principle of energy saving and emission reduction, considering about the comprehensive application of energy utilization and station, according to the basic data, we discuss the use of heat station from the choice of heat medium, cost analysis, safety, efficiency, and equipment size selection. Then suggestions are given for the number of devices, heat supply, operation and maintenance and layout. After comparison, we find that waste heat recovery unit which uses heat oil as medium has several advantages in running cost and safety. And, according to the specific requirements of a project of the topside of FLNG station, selection analysis is performed. In the end, based on the data given from the subject, we finish the example calculation and analysis.

floating liquefied natural gas system; heat station; waste heat recovery system; cost analysis

2015-09-15

工信部课题(E-0813C002)

杜明(1983-),男,工程师,主要从事液化天然气方面的研究。

TE64

A

2095-7297(2015)05-310-06