全液压动力头多工艺水井钻机系列介绍

2015-12-11张文举高杉张雅石苏健

张文举,高杉,张雅石,苏健

(中国地质装备集团有限公司,北京 100102)

0 引言

在我国水井钻进设备发展相对落后,长期以来该类设备主要是以机械转盘式为主,与同期国际上先进的全液压动力头式设备相比具有较大的差距。近年来随着我国经济的快速发展,与各国的技术交流也越来越广泛,同时我国的基础工业及基础零部件特别是液压、电气元件的发展和日趋成熟,为我国水井钻进设备的发展提供了好的基础和条件。在此前题下,我们在总结吸收一些国内外设备的经验、长处基础上,结合我国国情设计了全液压动力头式水井系列钻机。下面就该系列钻机作一介绍,并对其中一款SYD-500钻机的主要结构、主要技术参数、主要的配套设备以及适用的工艺作了详细介绍。

1 概述

全液压动力头多工艺水井系列钻机是一类新型、高效、环保、多功能自行走式(履带、拖车)钻机。钻进方式主要以空气钻凿为主,泥浆钻进为辅。通过与不同的配套设备及部件的不同组合型式,实现不同领域、不同工艺(正反循环)所要求的钻进方式。

该类设备主要应用于钻凿不同深度的水井、监测井、地源热泵空调孔及其他工程钻孔。200m深度以内设备尤其适用于要求高效密集型作业的地源热泵空调孔工程。

钻机设计按我国惯用以深度为主参数的习惯,分为200m、300m、500m、700m水井钻机系列,对应基本型号分别为 SYD-200型、SYD-300型、SYD-500型、SYD-700型。

钻机采用模块化设计,每种同功率、同能力的型号设计出基础部件,再根据不同用户的特殊要求进行变型组合设计。在基本型下分别变型:如装载型式可变型有拖车式、汽车式、履带式;桅杆型式根据钻杆长短有单升倍速机构,适合3m、4.5m钻杆的,也可设计成双升倍速机构适合6m钻杆;卷扬配置可在桅杆强度满足的前提下配置不同提升力的卷扬;支腿基本配置为短支腿,满足设备的调平,钻孔时对设备的支撑,根据用户要求可配置长支腿既要满足前者又要满足设备自行装缷的要求;动力头配置可进行单速、双速或多速的变型,主要在液压驱动马达和液压控制阀上进行组合设计;直斜孔配置,在垂直基本型基础上对桅杆下部进行加长及孔口装置的重新设计,增加滑移托架使钻机可满足直孔、斜孔的钻孔要求;正反循环配置是在动力头的主通径设计上对反循环工艺留有空间,配置相应的反循环钻具、气水龙头及相应的泥浆循环装置即可满足正反空气、泥浆、气举等多种工艺方式的钻进要求。由于上述不同配置,钻机型式可派生出不同的变型产品。

2 结构共性特点

钻机为全液压型式,其钻架起落、钻杆接卸、回转和进给、支腿、卷扬、行走等功能动作均由液压系统实现,降低劳动强度,提高施工效率和工程质量。

钻机主要采用空气潜孔钻进。进行高性能的冲击器潜孔作业,由空压机供风和排渣,根据孔尺寸配套各种冲击器、钎头等。钻进工艺可采用空气潜孔锤的正循环钻凿钻进,通过配备配套的气龙头、双壁钻杆、贯通式潜孔锤等设备可进行反循环潜孔及气举反循环钻进。对不适用空气钻的泥土层可进行大、小口径的泥浆正反循环钻进。由此该种钻机广泛用于工程地质勘探、水文、水井以及大口径的工程施工钻进。

空气系统特制油雾器可有效提高冲击器的使用寿命。

动力系统为柴油机驱动液压系统。选用最新专利产品-空气预滤器,可滤除进气中90%以上的粉尘,并自动排尘,无需清理,有效降低发动机磨损,延长使用寿命,提高工作效率,使之真正适用于各种恶劣工况环境。

自行走式结构,移动方便。履带式有钢制履带板,也可选镶橡胶块,用于不便压碾及城市道路行走;根据要求钻机可移植在拖车或汽车上,移动更加方便快捷。

钻机回转采用马达两点驱动,机型小,扭矩大。回转速度根据不同工况调整,提高冲击器进尺效率。

钻进、提升采用油缸板式链条结构,安全可靠。钻进井底压力、钻进速度亦可根据不同工况调整,提高冲击器进尺效率。且提升力大,满足钻深和处理事故的能力。

液压系统配有独立的液压油散热器,保证钻机在户外高温气候条件下连续工作。

均配有提升能力10kN以内的工具卷扬机,可灵活吊装钻具或辅具。

滑板自行保护钻杆螺纹,提高钻杆使用寿命。

3 SYD-500型钻机介绍

3.1 基本型的组成及结构

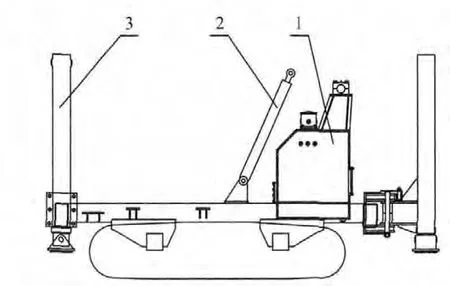

钻机主要由底架、气路系统、动力装置、桅杆和给进系统、回转动力头、液压系统、油箱、操纵台、卸扣装置、井口装置、工具、履带底盘组成,如图1所示。下面对主要部件作一介绍。

3.1.1 底架(图2)

图1 SYD-500型钻机组成及结构

底架(四支腿)由几种不同型钢焊接成结构框架,中间前部由整体油箱将底架的左右部分连接,即增加了底架的刚性,又为桅杆的支架,节省了油箱的位置空间。四个液压支腿,可快速调平钻机,钻进时保持桅杆与底面的特定角度,液压锁可防止液压支腿的蠕动。特有的高支腿在需要长距离运输时不用吊车就能轻松实现装卸,使设备的搬迁移动工作更加方便快捷。

图2 底架(四支腿)结构

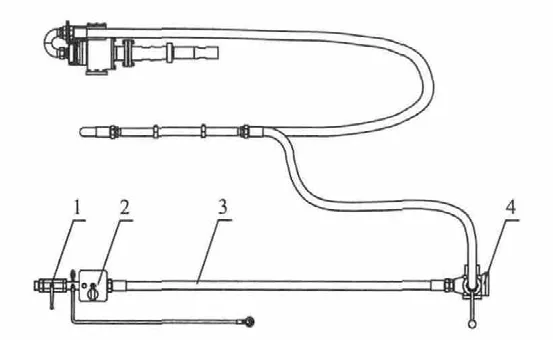

3.1.2 气路系统(图3)

气路系统由截门阀、油雾器、控制阀及管路等组成。由空压机提供气源,经过油雾器为孔下的气动元件冲击器提供润滑,压缩空气进入冲击器,冲击器提供冲击功破碎岩石实现钻孔进给。冲击器需要雾化油对其零件润滑。油雾器加油时必须先停气,所加油必须清洁,不准带有任何杂质。

图3 气路系统

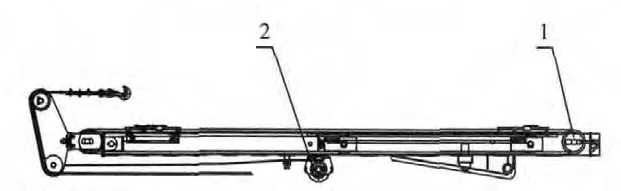

3.1.3 桅杆和给进系统(图4)

桅杆为焊接结构,采用热轧碳素槽钢整体焊接结构,矩形钢作为大扭转回转动力头的导轨,通过单向节流阀控制油缸平稳升降。操作台上的水平仪控制其垂直度。在桅杆上端安装了支撑拉杆,另一端与支架连接,可提高钻进过程中整机的稳定性。桅杆上装有给进机构、卷扬机构。

给进机构采用油缸-链条行程倍速机构,由给进油缸、链条、滑板等组成。给进油缸活塞杆伸出及缩回,带动滑轮组,通过链条使滑板在桅杆上下滑动,从而完成钻机的钻进和提升。在深孔钻进中利用给进油缸可调节井底压力。滑板上采用滚轮结构,有效减少滑道的磨损。

图4 桅杆和给进系统

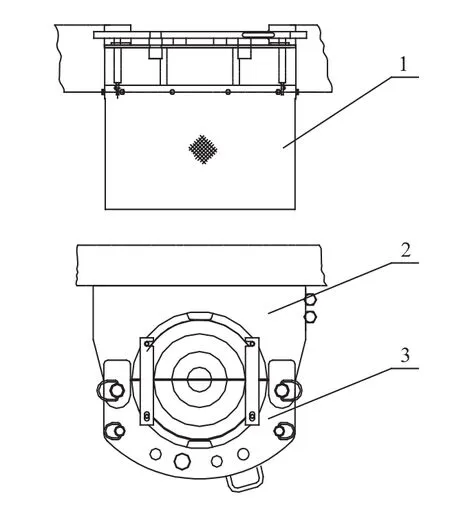

3.1.4 回转动力头(图5)

回转机构由液压马达、回转减速箱组成。两个高性能低速大扭矩液压马达驱动回转减速箱,由一个手动换向阀控制两台回转液压马达的串并联,使回转机构获得等功率下两级不同的扭矩和转速(低速高扭、高速低扭)。以使钻机适应不同工况和孔径。回转机构可翻转离开钻孔轴线,便于卷扬机装卸钻杆作业。

3.1.5 液压系统

图5 回转动力头

液压系统由液压油箱、液压油泵、液压马达、液压油缸、阀、各种连接管、滤油器及压力表等液压元件组成。此系统结构简单、功能可靠、使用方便,通过油泵给液压油加压,用溢流阀调定系统压力,换向阀控制油缸的运行方向或液压马达的转向,从而完成钻机的各种动作。通过双泵合流完成钻具的快进、快退,单泵时正常给进;通过手动换向阀控制回转机构两驱动马达的串并联,使回转机构获得两级不同的扭矩和转速;调节调速阀,获得回转的无级调速,保证钻孔时的钻具回转速度;调节减压阀,确定推进压力,保证钻孔时冲击器所受轴压力为最佳值。安全阀调定压力,使系统压力始终在安全压力值内工作。

3.1.6 操纵台

操纵台由操纵箱、手动换向阀、减压阀、调速阀、油压表、各种管路、发动机仪表、油门拉线、熄火拉线、风门控制等组成。所有控制功能均集中在操纵台上,便于操作,省时、省力。操作者可站在有足够面积的脚踏板上操作。

3.1.7 动力系统

动力系统由柴油发动机、联轴器、油泵联接盘、空气滤清器组成。大功率柴油机通过联轴器驱动恒功率液压变量泵,可使动力机功率得到有效利用;空气滤清器采用三级滤清器,可有效的保护发动机在恶劣工况下也能正常使用。

3.1.8 井口装置(图6)

井口装置配有组合式夹板,可改变内径与钻具匹配,使钻具具有定心功能。辅以水平仪,保证钻机的开孔精度和钻孔垂直度。井口装置可分为两半,外侧的一半采用铰接旋合,可用手开合自如,在孔口上方提供开阔的工作空间,使孔口的各种操作更加方便。配有防尘罩使工作环境干净、清洁。

图6 井口装置

3.1.9 履带底盘

履带底盘采用加固的箱形焊接框架、钢制履带板组成(可另镶橡胶块)、履带涨紧装置、支重轮总成、驱动链轮、行走马达总成等组成 。柱塞式液压马达驱动内藏式行走减速机实现行走。

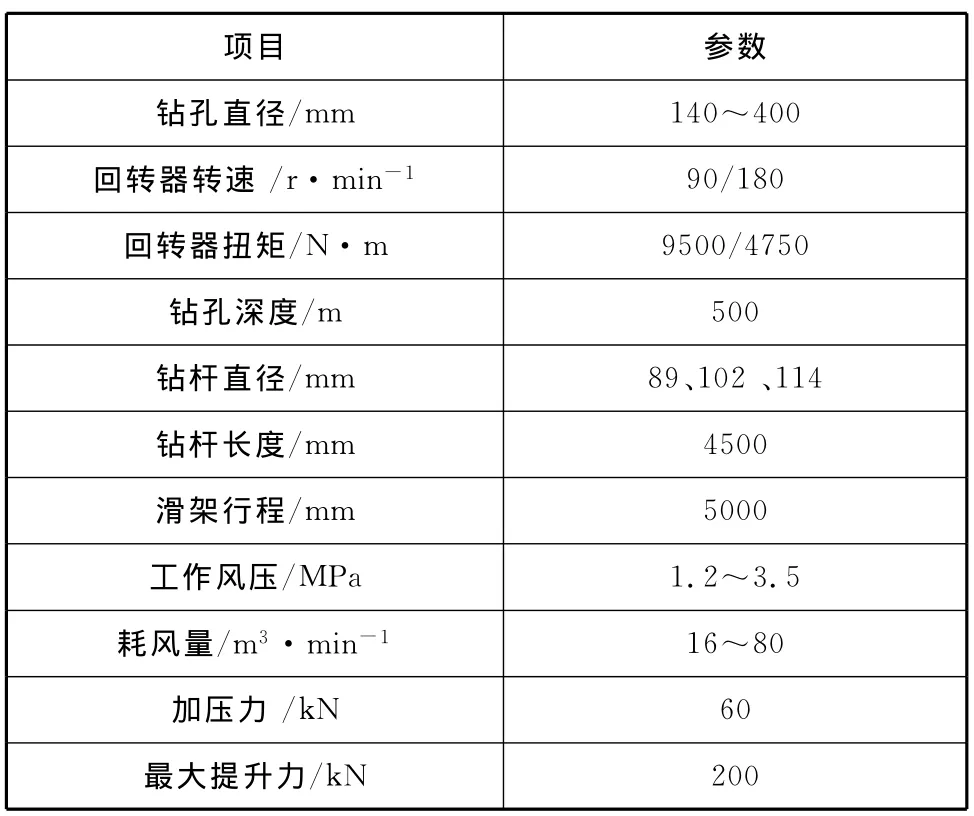

3.2 主要技术参数(表1)

表1 主要技术参数

3.3 主要选配设备及部件

该设备根据不同钻孔工艺需要配套主要的设备有:空压机、冲击器、钎头、过渡接杆(正循环)、钻杆(φ89、φ108、φ114、φ127)、双层过渡接头(反循环)、双层 钻 杆 (φ89、φ108、φ114、φ127)、反 循 环气龙头总成、4~8吨卷扬机、450~600L/min往复式泥浆泵、1300L/min离心泵(切削或牙轮成孔时使用、24kW/380V发电机(用于焊管或照明)等。

3.4 主要特点

SYD-500钻机具有可进行泥浆钻进和空气反循环钻进所需的大通径液压动力头。尤为适合目前地质行业所进行的贯通式潜孔锤反循环连续取样钻进。

桅杆具有长行程给进功能,满足4.5m钻杆的钻进要求。

配备井口钻杆拧卸工具,配有钻杆提引器、液压扳手组合。使钻杆接卸安全、方便、快捷,降低劳动强度。

钻机作业时,钻架可与车体固定,提高钻架刚性,保证钻机工作稳定性。

4 系列钻机适合的工艺方式

该系列钻机由于其动力头通径、速度、扭矩等特性,其适合的主要钻进工艺方式是空气潜孔锤正反循环钻进。

浅层较硬地层采用正循环方式;用于水井、工程孔的钻进。

中深孔钻孔采用气举、泡沫反循环方式;用于水井孔的钻进。

浅中孔的贯通式潜孔锤反循环连续取样钻进,用于地质反循环取样钻进。

对于破碎、砾石复杂地层采用空气潜孔锤跟管钻进方式,以解决钻进难题。

在不适合空气潜孔钻进的地层,配套泥浆泵循环系统,在合适的地层,可进行泥浆正反循环钻进。

5 结论

从以上介绍可以看到该系列钻机从结构、功能、效率、工艺等方面都具有一定的优势,是近几年我国水井钻机又一进步。使水井钻机形式从过去单一的转盘、卷扬形式,又增加全液压长行程动力头连续给进钻进方式的设备。设备的长行程、大功率的空气潜孔钻进,大大提高了设备的钻进效率;全液压操控方式,大大减轻劳动强度,设计上考虑到主要零部件的标准化、优质国产化,使其制造成本控制在合理的范围内,满足大部分用户的使用要求,因此是一款适合国情,满足多种钻进方式的优选设备。