超长边坡渠道削坡开槽机的自适应切削设计

2015-12-11郝用兴马少丹满达张明慧

郝用兴,马少丹,满达,张明慧

(华北水利水电大学,河南 郑州 450045)

边坡构筑在工程施工中具有重要的地位,其中,坡面平整和坡面开槽是施工中的重要任务.据统计,在欧美,大型开槽机的工作效率是挖掘机的数倍,开槽深度大,对地表破坏小. 但该种机器的功能单一,只具备开槽功能.在国内,黄河三角洲地区麻湾灌区节水改造工程中使用的HHLJG2 -1 型削坡器和洛阳丽铭机器设备有限公司研制的自动削坡机可用于渠道削坡施工,其功能也比较单一,只具备削坡功能,且削坡的坡面长度短[1]. 菏泽黄河二期标准化堤防建设中研制的旋耕式多齿开槽机和长江大堤牛屯河段防渗墙施工中运用的链斗式开槽机仅具备开槽功能,其开槽的渠道长度较小[2-3].按照南水北调工程的技术要求,笔者研制了超长边坡渠道削坡开槽机及其新型施工工艺. 该机器不仅能进行削坡作业还能进行开槽作业,满足了一机两用的削坡、开槽要求,实现了削坡、开槽快速高效的机械化施工.

在南水北调中线一期潮河段六标工程中,渠道内侧采用4%的水泥改性土换填,经换填后的水泥改性土坡面土质强度较高,坡面局部土体的扰动和剥落会影响坡面的平整度[4],超长边坡渠道削坡开槽机采用自适应切削技术,根据工况变化自动调整切削速度,适应坡面局部土体硬度变化,减少了坡面局部土体扰动和剥落,实现了匀速切削,提高了坡面、沟槽成型后的平整性与顺直性及机器的作业效率.

1 切削装置的组成

超长边坡渠道削坡开槽机的切削装置主要由机座、回转盘、电动机、减速器、切削刀具等组成.

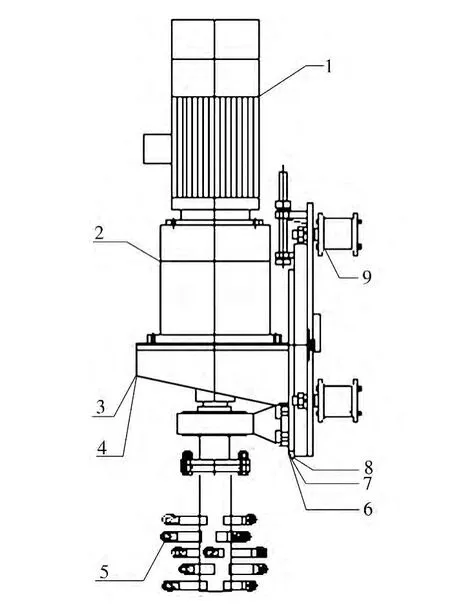

为适应削坡开槽一体化作业要求,以及水泥改性土坡面材料的特殊需求,刀头装置可以根据实际切削需要随时更换,并采用密齿铣刨刀具,加装可更换的合金刀头.这样可以及时方便地换下已经损伤的刀头,保证切削的质量和效率,有效地延长了刀具的使用寿命.将渠道削坡机和渠道开槽机合二为一,保证了坡面、沟槽成型后的平整顺直.系统切削装置结构如图1 所示.

由图1 可知:切削装置的刀头由电动机1,通过减速器2 进行驱动;机座(3、4)与回转盘(6、7、8)是切削装置的支撑机构. 机座是电动机与减速器的支撑平台,作为桁架与切削装置的连接部分、回转盘可以与切削刀头与电动机1、减速器2、回转盘前板6一起绕回转盘中心旋转,实现刀头切削与削坡位置的切换.通过行走滚轮9 沿着桁架运动,实现整个切削装置的直线移动,保证了削坡与沟槽切削的平整顺直.

图1 切削装置的结构示意

2 自适应切削控制系统的硬件设计

2.1 控制系统的结构设计

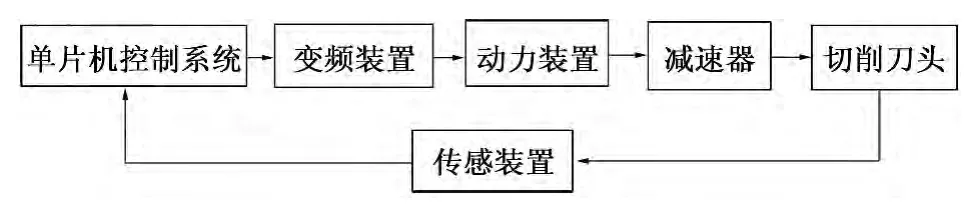

根据自适应切削控制的需要,设计了基于单片机的自适应切削控制闭环系统[5]. 该自适应切削系统以单片机为核心控制部件,还包括变频装置、动力装置、减速器、切削刀头、传感装置等部件.用传感装置获取数字脉冲信号,完成速度测量.给定速度通过外部输入设置在单片机内部. 单片机输出速度控制信号通过D/A 转换至变频装置[6],实现对动力装置的变频控制,达到匀速切削开槽的目的.其控制系统的结构如图2 所示.

图2 自适应切削系统的结构图

2.2 元器件选型

该自适应切削系统中主控制器采用单片机AT89C52,它是控制器的核心部件,这种单片机共有4 类8 位并行I/O 口(P0、P1、P2、P3);拥有内部定时计数中断系统,可将霍尔传感器送来的数字量进行阈值判断,通过预先设定的控制算法进行转化,达到控制转速的目的.

DAC0832 是数模转换芯片,也为电流输出型D/A 转换器,可以将单片机输出的数字量转换成模拟量.在控制系统中,控制量经D/A 转换后输出至变频器,变频器根据接收到的信号产生变压、变频的电源信号,以控制交流电机的转速,实现速度调节.

霍尔传感器是测速传感装置,通过该传感器检测刀具转速,及时对刀具进行调节.霍尔传感器安装在挡板上,磁片安装在刀具上.当刀具转动时带动磁片转动产生脉冲信号,经过信号处理即变为相应的转速.单片机接收脉冲信号的频率和电机的转速成正比,测出脉冲的周期或频率即可计算出刀具的转速.

变频器是一种驱动系统的可调速变频装置,从易于控制和调试角度等方面选择西门子MM440 变频器.它利用变频驱动技术对交流电动机进行幅度和频率的改变,使交流电动机速度及转矩得到平滑控制.在切削系统中,其作用是在单片机系统的控制下,通过改变模拟给定输入电流,调节交流电动机的转速,使切削刀具达到匀速切削的目的.

切削系统的动力装置主要是由减速箱和电动机2 部分组成.二级圆柱齿轮减速器,工作平稳,瞬时传动比恒定,传动准确可靠,结构紧凑,径向尺寸小,重量轻.连接减速器的是专为变频器设计的变频专用电机,该变频电机可以在变频器的驱动下实现不同的转速与扭矩,以适应负载的需求变化.

2.3 系统的控制策略

该控制系统的控制策略如图3 所示.

图3 系统控制策略图

基本控制策略是,利用单片机为主控制器来控制变频器对电机进行调速. 为使刀具转速保持稳定状态,需要切削控制系统及时控制刀具转速的变化.环境变化使系统产生反馈控制,刀具转动时带动磁片转动导致脉冲信号产生,霍尔传感器将脉冲信号反馈至单片机,经过控制算法转换为转速信号,根据传感器的采样值与设定值的比较结果,进行数据处理,将处理结果经过D/A 转换器转换后的信号作为变频器的输入给定,控制变频器的输出频率,调节交流电动机的转速,从而形成闭环反馈自适应控制,以此达到匀速削坡开槽的目的.

3 自适应切削系统的软件设计

一个好的控制过程需要有好的控制器,PID 控制通过调整比例、积分和微分3 项参数,使得大多数的工业控制系统获得良好的闭环控制性能[7]. 其输入e(t)与输出u(t)的关系为:

将公式(1)离散化后得到离散PID 表达式为:

式中:e(t)为给定值与实际值构成的偏差;KP为比例系数;TI为积分时间常数;TD为微分时间常数;e(n)为第n 次采样给定值与实际值的偏差;T 为采样周期.由于计算机只能识别数字量,所以必须对控制规律进行离散化.

当控制系统中被控制的对象得不到精确的数学模型,或不能通过有效的测量手段来获得系统的参数时,可采用PID 控制[8]. 文中采用经验数据法对PID 参数进行整定,选择KP= 30,TI= 2,TD= 2,T = 0.5,将控制系统模拟运行,做闭环调试. 图4为系统PID 校正控制的阶跃响应曲线.

图4 PID 校正控制阶跃响应曲线

由图4 可见,将PID 算法应用于自适应切削系统中不仅可以提高控制精度,使其动态响应和调整更加快速稳定,还可节约成本.

4 控制流程

控制器的主程序包括初始化、控制模块和中断的调用等.键盘中断是通过键盘控制开关量输出,实现电动机的启动和停止. 定时中断程序用于定时采样速度反馈信号的输入.而速度信号的采集、控制算法等功能可由子程序完成.软件的主要流程是:当系统进入运行状态,系统将定时启动中断,通过速度采集信号模块得到速度的反馈信号,将采集到的速度反馈信号与给定的速度信号进行比较,然后根据PID 控制算法,求出控制变量. 程序流程如图5所示.

图5 系统流程图

5 结 语

文中设计的自适应切削系统,能根据环境变化,通过对刀头转速的闭环控制自动调节切削速度,实现匀速切削,增加了自适应回路;采用了PID 控制算法,在系统和参数发生变化时,能迅速和准确地跟踪给定值变化,超调量小,控制稳定,简单易行.

[1]刘升华,吕树田,张思彬.HHLJG2 -1 型削坡器在节水改造工程中的创造应用[J].河南水利,2003(6):39.

[2]罗永平,代存军.旋耕式多齿开槽机研制与应用[J].治黄科技信息,2012(1):14 -16.

[3]梁斌,杜恩松,华耀佩,等.渠道衬砌机械化施工控制技术[J].河南水利与南水北调,2010(5):28 -29.

[4]任杰. 南水北调中线总干渠渠道衬砌施工试验研究[J].水科学与工程技术,2012(3):92 -94.

[5]何立民.单片机应用系统设计[M]. 北京:北京航空航天大学出版社,1990:99 -145.

[6]姜宏波,朱家友.变频调速系统的速度检测与控制[J].电力电子技术,1996(1):21 -24.

[7]朱雪凌,张娟,许智勇,等.基于PLC 的变频恒压供水系统的设计[J].华北水利水电学院学报,2013,34(2):87-90.

[8]徐建明.PID 控制器及其设计方法研究[D].杭州:浙江工业大学,2003.