从铜阳极泥中提取精硒的工艺研究

2015-12-11李杏英

李杏英,顾 珩,黄 玲

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

硒是一种稀散金属元素,在地壳中含量很少,在自然界中一般不能形成独立矿床,而是以杂质形态分散于铜矿、铅矿、辉汞矿等矿物中,因其性能独特而广泛应用于电子、玻璃、冶金、化工、农业及医药等行业中.

目前生产硒的主要原料是铜电解精炼的阳极泥,其含量约为3%~28%,主要的提取方法有硫酸化焙烧法、苏打焙烧法及苛性碱氧化高压浸出和酸性氧化浸出等.硒的还原大都采用二氧化硫(或亚硫酸钠)和铜还原.这些工艺除各自有其独特的优点外,也有其不可克服的缺点,如严重的环境污染,设备复杂且腐蚀严重及回收率较低.为改善劳动生产条件,降低生产成本,提高经济效益,研究从铜阳极泥中提取精硒的技术具有重要的现实意义[1-5].

1 试验部分

1.1 原 料

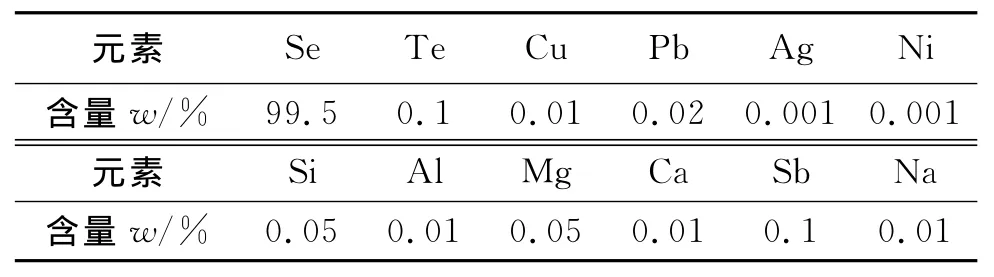

试验所用的铜阳极泥来自于国外某厂,其主要成份列于表1.试验中所用的氢氧化钠、硫酸、还原剂及氧化剂均为工业级.

表1 阳极泥的主要化学成份Table 1 The main chemical composition of anode mud

1.2 方 法

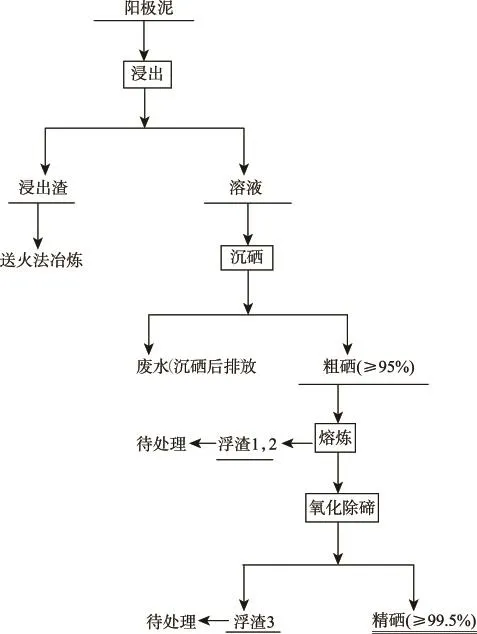

本工艺流程主要分为氢氧钠浸出、氧化还原沉硒和粗硒精炼三部分,按三部分进行条件试验研究,以确定最佳工艺.氢氧化钠浸出及氧化还原沉硒是在带电动搅拌的恒温水浴锅中进行的,溶液过滤方式采用的是真空抽滤;精制过程采用的是自制的带有搅拌器的小型熔炼炉.在氢氧化钠浸出的过程中,主要考察温度、氢氧化钠浓度及固液比对硒浸出率的影响;在氧化还原沉硒的过程中,主要考察溶液的酸碱度(PH值)及还原剂的选择对硒回收率和纯度的影响;在粗硒精炼的过程中,主要考察温度及氧化剂对硒回收率和纯度的影响.

对于原料、浸出液、金属产品和浸出渣、沉硒液及熔炼渣中的硒,采用化学容量法进行测定,其他杂质则可用不同的分析方法进行测定.浸出率为按浸出液计算的金属浸出率和按固相计算的金属浸出率的平均值,回收率计算也是如此.试验所采用的工艺流程如图1所示.

图1 试验工艺流程示意图Fig.1 Technological flow chart of test

2 结果与讨论

2.1 浸出条件的影响

2.1.1 碱浓度对硒浸出率的影响

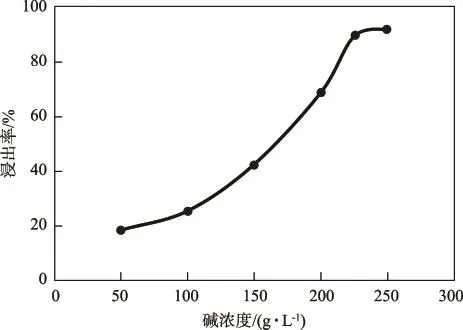

在固液比为1∶4,温度为80~85℃的反应条件下,研究氢氧化钠浓度对硒的浸出率的影响.图2为碱浓度对硒的浸出率影响的曲线.

从图2可见,随着氢氧化钠浓度的增大,硒的浸出率随之提高,但当达到250g/L时,硒的浸出率已无多大变化,曲线出现平坦,这时硒的浸出率为92.3%.由此可知,碱浓度是影响硒浸出率的一个重要因素,碱浓度的提高有利于反应的进行,即浸出率增大.试验选取适宜的氢氧化钠浓度为250g/L.

图2 碱浓度对硒的浸出率的影响Fig.2 Effect of alkali concentration on leaching rate of selenium

2.1.2 温度对硒的浸出率的影响

在固液比为1∶4,氢氧化钠浓度为250g/L条件下,考察了不同的温度对硒的浸出率的影响.图3为温度对硒的浸出率影响的曲线.

从图3可见,随着温度的升高,浸出率随之增大.当温度达到80℃以上时,硒的浸出率基本不变.由此可知,试验的适宜温度为80~85℃.

图3 温度对硒的浸出率的影响Fig.3 Effect of temperature on the leaching rate of selenium

2.1.3 固液比对硒的浸出率的影响

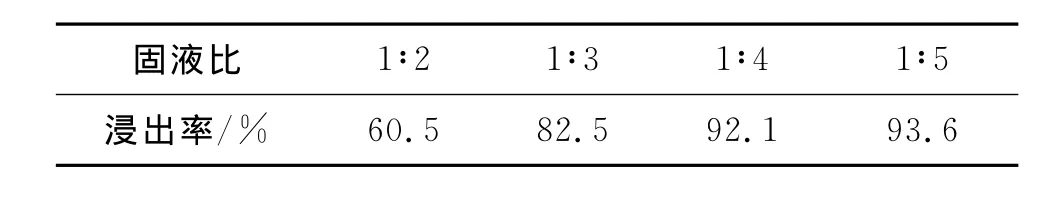

在温度为80~85℃、氢氧化钠浓度为250g/L的条件下,考察了浸出的固液比与硒的浸出率的关系.表2为固液比对硒的浸出率的影响结果.

表2 固液比对硒的浸出率的影响结果Table 2 Effect of solid-liquid ratio on the leaching rate of selenium

从表2可以看出:随着固液比的增大,硒浸出率随之增大,虽然固液比为1∶5时比固液比为1∶4时的浸出率高出1.50%,但从经济效益的角度考虑,试验选取适宜的固液比为1∶4.

2.2 沉硒条件的影响

2.2.1 酸碱度(pH)对硒的回收率及纯度的影响

取在适宜浸出条件下制备的浸出液1000mL,硒的起始浓度为100g/L,用硫酸(1∶1)调节上述浸出液的酸碱度,研究酸碱度对硒的回收率及纯度的影响.试验结果列于表3.由表3可知,当pH值在酸性范围内,尾液中含硒浓度变化不大,约为3~5g/L,硒回收率在94%~96%,随着pH值的递减,硒纯度将越来越低,因考虑到尾液中硒的进一步回收,故选取该步骤的最终pH值为4~5.

表3 pH值对硒的回收率及纯度的影响Table 3 Effect of pH value on the recovery rate and purity of selenium

2.2.2 还原剂对硒的回收率的影响

由于尾液中含有一定量的硒,必须加以回收,才能保证硒金属的回收率及经济效益.一般在酸性范围内,用亚硫酸钠还原废水即可达到排放的要求(硒含量小于0.1g/L).但上述尾液的pH值在4~5范围内,用亚硫酸钠还原不彻底,废水达不到排放的要求.故通过对还原剂的选择试验,发现还原剂A具有较好的还原效果,排放的废水中硒含量小于0.1g/L.

2.3 工艺条件对硒回收率及纯度的影响

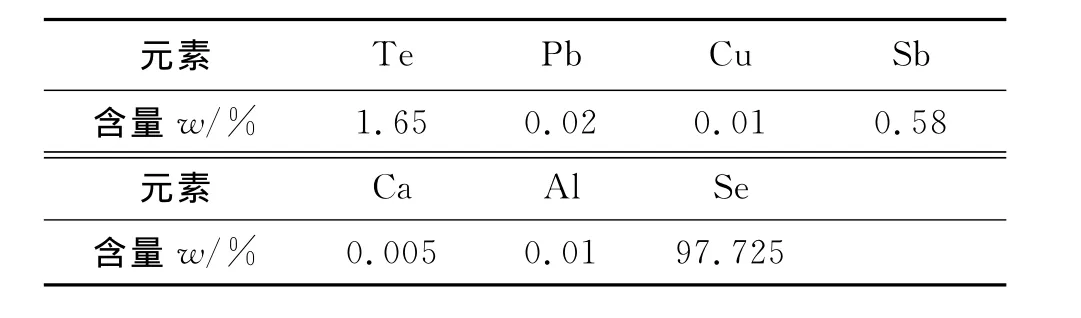

将所得粗硒经多级水洗涤、烘干,同时取样对其进行化学分析,其化学成分列于表4.从表4可知,粗硒中主要杂质为碲、锑、铅、铜等元素.

表4 粗硒的化学组成Table 4 Chemical composition of crude selenium

2.3.1 火法除铅

将所得粗硒置于熔炼炉中,在温度300℃下熔融并搅拌,保温静置,捞起浮渣1.在该温度下加入除铅剂,搅拌0.5h后静置,捞起浮渣2,此时硒中的金属杂质含量列于表5.从表5中可以看出,硒的纯度已达到97%以上.2.3.2 氧化除碲

表5 火法除铅后粗硒中的金属杂质含量Table 5 Metal impurity content in crude selenium after lead removal by firing method

在不断搅拌下往火法除铅所得的熔融态的硒中慢慢地加入氧化剂B,氧化剂可循环使用,保温搅拌3~4h后静置,捞起浮渣3而获得精硒,精硒中的金属杂质含量列于表6.从表6中可以看出,经该过程处理后,硒的纯度可达99.5%以上.

表6 硒产品的质量分析Table 6 Quality analysis of selenium products

2.4 综合试验

称取10kg的硒含量为45.8%的铜阳极泥进行综合试验,试验选取碱浓度为250g/L、温度为80℃、固液比为1∶4作为浸出的条件,在pH值为4时进行沉硒,沉硒尾液中的硒用还原剂回收,粗硒经火法除铅及氧化除碲,获得精硒产品4.086kg.经过多次试验结果表明,最终硒产品的纯度达99.5%以上,硒的直接回收率可达88.5%~90%.

3 结 论

采用氢氧化钠浸出-氧化还原沉硒-粗硒精炼的工艺提取硒,在温度为80~85℃、氢氧化钠浓度为250g/L、固液比为1∶4的条件下进行浸出,母液用1∶1硫酸调节pH值为4~5时沉硒,粗硒通过高温熔炼、氧化除碲得精硒,沉硒尾液经过添加还原剂回收硒,此工艺硒的直接回收率可达88.5%~90%,精硒的纯度可达99.5%.

[1]彭天照,张旭.硒分离提取技术及其研究现状[J].2008,36(4);46-48.

[2]周令治.稀散金属冶金[M].北京;冶金工业出版社,1988:332-271.

[3]张立云,梁亚群.碘量法测定铜阳极泥中硒的含量[J].铜业工程,2010,105(3):98-100.

[4]梁刚,舒万艮,蔡艳荣,等.从阳极泥中回收硒、碲的新技术[J].稀有金属,1997,21(4):254-256.

[5]HAFFMAN J E.Recovering selenium and tellurium from copper refinery slimes[J].JOM,1989,41(7):33.