火电机组燃烧控制系统研究与仿真

2015-12-11林洪莹葛树俊

林洪莹,葛树俊

(山东鲁能控制工程有限公司,济南 250002)

0 引言

我国国民经济的发展对电力能源的需求与日俱增,在电力能源中处于主力地位的火电机组需要更多地投运和更深地优化。因此,发电企业迫切需要在现有机组上挖掘潜力,提高机组运行经济性,降低供电煤耗,从而提高竞争力。电网用电结构变化,电网负荷谷峰差越来越大,机组要迅速满足负荷变化,其中的火电机组燃烧控制系统便是重要的一环。单元机组燃烧控制系统关系到负荷、主汽压力、汽温、水位控制等一系列控制,对燃烧控制系统进行优化不仅能够保证主汽压力等主要运行参数的稳定,而且能够降低机组供电煤耗,所以得到了发电公司地广泛关注。

火电机组燃烧控制系统是一个较复杂的综合性控制系统,由3个子系统组成,包括燃料量控制系统,送风控制系统,以及引风控制系统。燃料量控制系统主要是通过控制燃料量来维持机组主蒸汽压力的稳定;送风控制系统是通过控制送风量来调节烟气含氧量,使燃烧更充分;引风控制系统是通过调节引风量来维持机组炉膛压力[1]。可见,机组燃烧控制系统涉及机组运行参数的稳定,可以有效的降低企业的成本,提高生产效率。

1 火电机组燃烧控制系统概述

燃烧的过程是一个将化学能转化为热能的过程,燃料通过一次风机二次风机经燃烧器送入炉膛,燃料与热空气充分混合,燃烧产生的热量使水受热变成蒸汽,蒸汽便成为汽轮机转动的动力,引风机配合送风机调节炉膛压力,最后燃烧后产生的烟气充分利用后通过烟囱排出[2]。

燃烧控制系统要能够及时响应锅炉指令,调节燃料量、送风量,调节这两个量的同时调节引风量,使系统各参数达到一个平衡,满足机组运行需求,适应外接负荷。燃烧控制系统是一个协调控制系统,给煤机的转速以及送风机挡板开度均由锅炉指令来控制,各调节量按事先约定好的值进行动作,并且随外界环境的变化信号值发生变化,各信号相应变化,整个系统达到一个联动,实现协调控制[2]。

总而言之,锅炉燃烧系统要保证机组运行安全,还得保证节省成本,既要适应不断变化使之符合要求,还得让燃料燃烧充分。系统控制得好,需要让各个参数值处于一个相对稳定的状态。参数之间的联动关系处理好了,不仅保证系统的稳定运行,还能带来可观的经济效益,节约成本的同时降低对大气的污染。

2 火电机组燃烧控制系统功能与调节量

2.1 燃料控制系统

燃料控制系统在DCS中通过不同负荷下的给煤量指令以及实际给煤量的多少,通过PID控制策略来调节给煤机的转速,控制实际给煤量的多少,以达到控制燃烧产生蒸汽量的目的,使蒸汽量维持在一定的范围内。在外部,根据实际蒸汽压力PT与给定指令蒸汽压力P0之间的偏差,经PID实现外环调节,维持主蒸汽压力的稳定。其中煤量控制的内部扰动,是指如因煤种、煤质、给煤机转速异常等引起的扰动;外部扰动是指蒸汽量给蒸汽压力带来的扰动[3]。燃料控制系统主要采用串级控制。

燃料控制系统主要作用是维持汽轮机所需主蒸汽压力的稳定。燃料控制系统根据负荷变化多少及时调节进入炉膛燃料的多少,从而使产生的主蒸汽量满足汽轮机的需求,使化学能与动能之间达到平衡。

2.2 送风控制系统

送风控制系统是一个串级比值控制系统,为燃料燃烧提供所需空气量。在燃烧系统中一般配有两台轴轮式送风机,通过送风机的动叶来调节送风量。总送风量分为一次风和二次风,一次风主要输送燃烧所需燃料,二次风主要保证燃烧的充分性[4]。根据送风控制系统的任务可知,送风控制就是要保证燃烧过程中有合适的燃料与风量的比例,使炉膛里的燃烧为富氧燃烧,从而达到经济燃烧的目的;通过煤量确定送风量的给定值,再与实际风量求偏差,用PID进行调节。送风控制系统主要采用比值控制。

送风控制系统为燃烧经济型提供保障。烟气含氧量是锅炉燃烧过程中的一个重要参数,如果风量升高,进入炉膛的空气相应增加,在挡板开度不变的情况下,烟气含氧量就会增大[5]。二次风量根据此参数调节风量大小,与一次风配合使燃料燃烧所需空气量达到最佳值,既不多,导致浪费,也不少,导致燃烧不充分。同时,烟气含氧量也达到最佳状态,提高了机组的运行效率,减少了电厂的运营成本。

送风控制系统要保证一次风量的稳定。一次风速度太慢,会导致燃料堆积,一次风速度太快,会导致空气和燃料混合不充分,从而燃烧不充分。因此送风控制系统要保证一次风量维持在给定值。

送风控制系统要保证磨煤机出口温度满足需求。磨煤机出口温度不能太高也不能太低,太高了容易引起制粉系统火灾,太低了又不能使煤粉足够干燥。改变冷热风挡板的开度,让磨煤机出口温度保持在所需范围以内。

2.3 引风控制系统

引风控制系统是炉膛压力控制系统,为单一回路控制系统,反应送风量与吸风量的平衡关系,当给风量发生变化时,引风量也随之变化。基于炉膛给定负压值PV0与实际炉膛负压值PV的偏差进行的反馈调节。通过送风机的前馈指令信号及时调节引风量的大小,使炉膛压力保持稳定,达到安全运行目的。

引风控制系统主要是维持炉膛压力的稳定,使引风量和送风量达到平衡。如果炉膛压力过高,导致火焰外漏,带来安全隐患。如果炉膛压力过低,导致燃烧不稳定甚至灭火。因此引风控制系统一定要保证炉膛压力的稳定,使之在要求的安全范围以内[6]。

2.4 燃烧过程调节量

燃烧过程关键调节量主要包括燃料、送风和引风,通过几个参数的协调投入实现最佳燃烧过程。

2.4.1 燃料量

燃料量即送入炉膛煤粉的多少,是根据汽轮机转动所需蒸汽压力的多少来调节的。

2.4.2 送风量

送风量即送风机送风的总量,随燃料量的多少而改变,保证燃烧经济性,主要通过烟气含氧量来判断燃烧充分不充分。

2.4.3 引风量

调节引风量的目的是使引风量与送风量相适应,来维持炉膛压力的稳定,一般通过调节引风量使炉膛维持在微负压状态,以保证燃烧过程稳定性。

3 送风控制系统仿真实验

3.1 送风控制系统组态

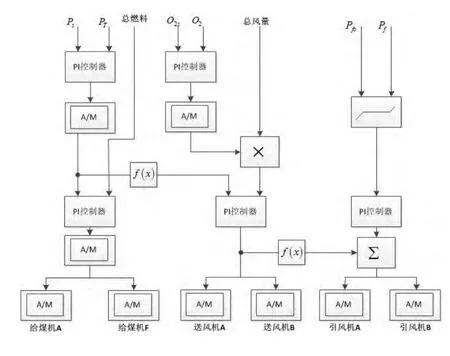

送风控制系统主要控制进入炉膛的总风量,使燃料充分燃烧,包括一次风和二次风[7]。一次风输送加热煤粉,分为冷一次风和热一次风,热一次风是通过空气预热器加热产生的,二次风是通过单独通道送入炉膛热空气,为煤粉提供所需氧气,可以起到助燃的作用,进入炉膛和一次风进行混合。风量控制要得当,风量过大过小都可能导致燃烧不充分,燃料利用率低。其简易SAMA图如图1所示。由图1送风控制系统的功能可知,送风控制就是要保证燃烧过程中有合适的燃料与风量的比例,使炉膛里的燃烧为富氧燃烧,从而达到经济燃烧的目的[8];通过煤量确定送风量的给定值,再与实际风量求偏差,用PID进行调节。

在燃料控制系统中,主蒸汽压力与主蒸汽压力设定值经过一个PID控制器,其输出为锅炉主控指令,然后经过一个函数转换器作为送风控制PID控制器的设定值。在送风系统中氧量作为风量实际值的修正,送风系统PID的输出经过两个手操器去控制送风机A与送风机B的动叶开度,从而维持炉膛内合适的过剩空气系数。

3.2 送风系统实验仿真结果

3.2.1 送风系统动态特性实验

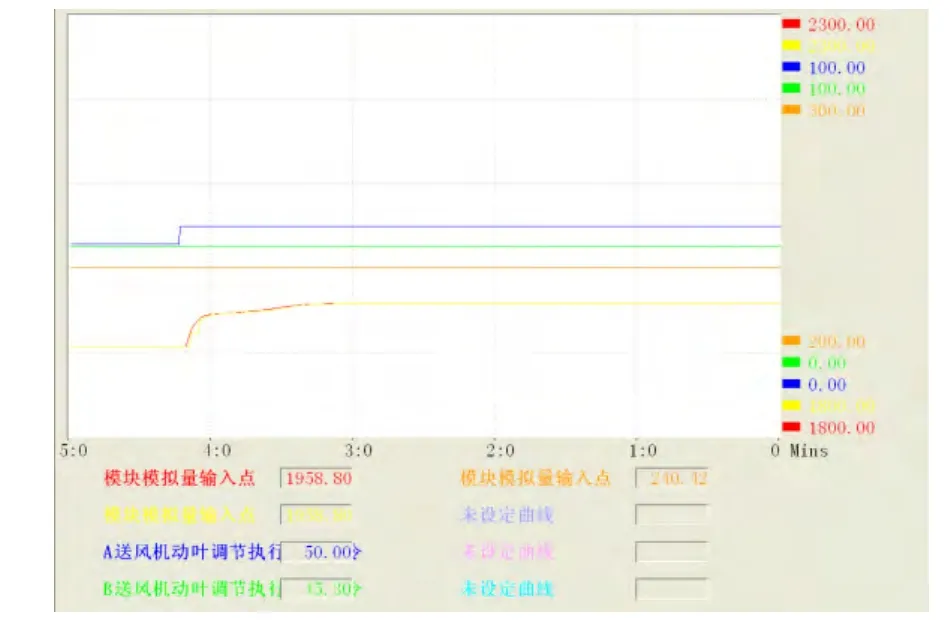

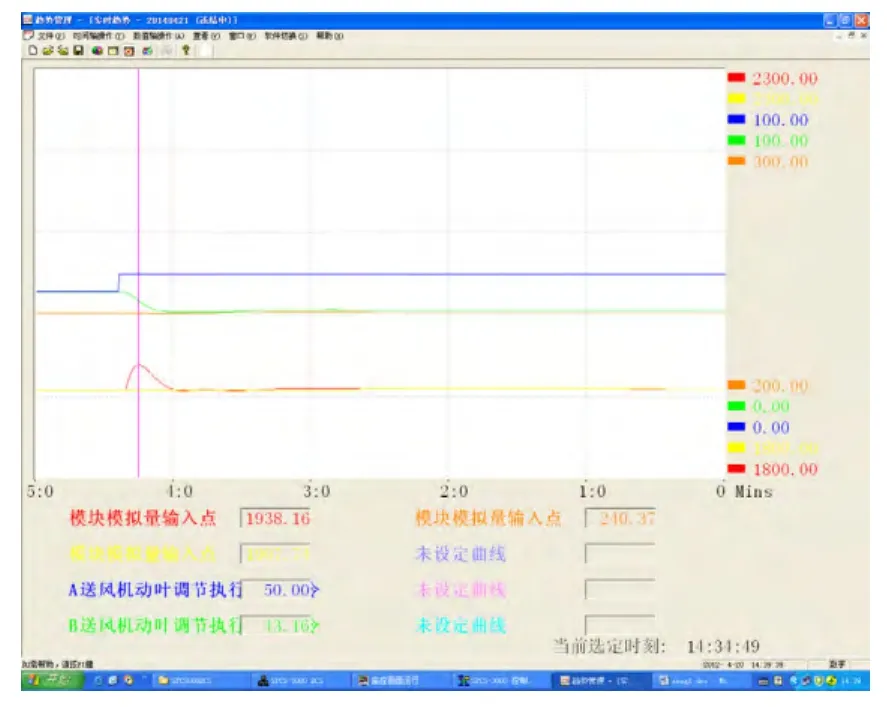

烟气含氧量是指燃料燃烧之后排出的烟气中氧气的含量,是影响燃烧过程经济性的重要指标,影响因素主要包括燃料量,空气量等,主要通过改变送风机动叶开度进而改变进入炉膛的送风量,从而对烟气含氧量进行调节。在做动态特性实验时A,B送风机动叶调节阀门均切手动,A送风机调节阀开度由初始的45.3增大到50.0,观测送风量实际值(红色曲线)与设定值(黄色曲线)的变化趋势如图2所示。

图1 送风控制系统SAMA图Fig.1 SAMA map of the air control system

图2 送风系统飞升曲线Fig.2 The curve of air supply system

由图2中送风量以阶跃曲线形式响应可知,其动态特性具有滞后、惯性和自平衡能力。

3.2.2 送风系统给定值扰动实验

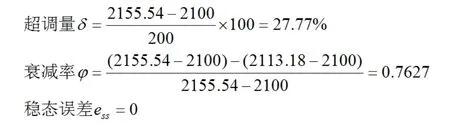

A、B送风机动叶调节阀门均投自动,锅炉主控切手动,然后将它的输出由开始的240.42增大到260,观测送风量实际值(红色曲线)与设定值(黄色曲线)的变化趋势如图3所示。

送风控制系统的PID调节器模块参数设置为:比例带170,积分时间为130,微分时间为0。由此参数计算调节指标:

图3 送风系统给定值扰动实验曲线Fig.3 The curve of setpoint perturbation experiments of air supply system

由以上指标可见,此给定值扰动实验中稳态误差为零但最大偏差过大,衰减幅度适中。

3.2.3 送风系统调节量扰动实验

A送风机动叶调节阀门切手动,阀门开度由初始的43.16增大到50.0,B送风机调节阀处于自动,观测送风量实际值(红色曲线)与设定值(黄色曲线)的变化趋势如图4所示。

图4 送风系统调节量扰动实验曲线Fig.4 The curve of regulate quantity perturbation experiments of air supply system

从图4可以看出,当A送风机动叶调节阀门开度增大时,为了保持送风量恒定,B送风机动叶调节阀门开度在A送风机动叶调节阀门动作之后随之相应地减小,从而控制送风量,最终使送风量维持恒定。

4 总结

本文对火电机组燃烧控制系统进行了详细地分析与介绍,包括燃烧控制系统的组成及功能,重点对送风控制系统进行了更深入地介绍,对送风控制系统进行了动态特性仿真实验、给定值扰动仿真实验、调节量扰动仿真实验,并对实验结果进行了分析。为以后火电机组燃烧控制系统的优化提供了一定的参考意见。

[1]孔亮,张毅,丁艳军,等.电站锅炉燃烧优化控制技术综述[J].电力设备,2006(02):19-22.

[2]刘丽丽,孙灵芳,付文光.智能控制在火电站锅炉燃烧系统中的应用[J].自动化与仪表2008(04):39-42.

[3]于晓东.计算机控制在锅炉运行中的应用[J].化工装备技术,2001,21(5):43-45.

[4]彭波.火电厂控制系统发展研究[J].自动化与仪器仪表,2006,123(1):4-5.

[5]邓莎,潘维加.单元机组协调控制系统研究现状分析[J].电站系统工程,2010,26(5):51-54.

[6]赵征.刘伟,刘吉臻,等.基于信息融合的锅炉燃烧优化技术[J].动力工程,2009(1):13-17.

[7]师建斌,严道一.锅炉燃烧优化指导系统在火电企业的应用[J].中国电力,1997,30(7):31-35.

[8]卢勇,徐向东.烟气含氧量软测量新方法研究[J].热能动力工程,2002,17(6): 614-617.